| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Проект участка механической обработки детали "Стакан"

1) Рассчитываем коэффициент унификации конструктивных элементов деталей по формуле (1):

|

(1) |

где QУ.Э. – число унифицированных элементов

QЭ. – число конструктивных элементов

|

|

КУ.Э. = 0,1 < 0,6 следовательно, деталь не унифицирована.

Это не позволит сократить количество режущих, мерительных и других видов инструментов.

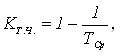

2) Рассчитываем коэффициент точности обработки по формуле (2):

|

|

(2) |

где ТСР. – средний квалитет точности обрабатываемой детали.

Средний квалитет точности обрабатываемой детали определяется по формуле (3):

|

|

(3) |

где n1 -число поверхностей детали точно соответствующим 1…19 квалитету.

|

|

КТ.Ч. = 0,93 > 0,8 следовательно, деталь является технологичной.

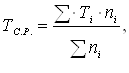

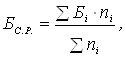

3) Технологичность детали по коэффициенту шероховатости определяем по формуле:

|

|

(4) |

где БСР - средняя шероховатость обрабатываемой детали, мкм

Средняя шероховатость обрабатываемой детали определяется по формуле:

|

|

(5) |

где ni – число поверхностей детали точно соответствующие 1…14 квалитету шероховатости по Rа, мкм

|

|

По формуле (4) коэффициент шероховатости обрабатываемой детали:

|

|

КШ. = 0,4 > 0,16, следовательно, деталь является технологичной.

Вывод: На основании качественной и количественной оценок деталь считается технологичной.

1.5 Определение типа производства

Согласно ГОСТ 3.1108–74 – тип производства определяется по коэффициенту закрепления операций по формуле:

|

|

(6) |

где SО – суммарное число различных операций;

SР – суммарное число рабочих мест на данном участке цеха.

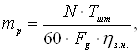

Предварительно определяем количество станков для каждой операции по формуле:

|

|

(7) |

где N – годовая программа, шт.;

Тшт – штучное время, мин.;

Fg – действительный годовой фонд времени работы оборудования, час;

Fg – 4029 часов при двухсменной работе;

hз.н. – нормативный коэффициент загрузки оборудования; hз.н. = 0,75…0,8.

Определяем штучное время:

|

|

(8) |

где ![]() - коэффициент, зависящий от

типа станка;

- коэффициент, зависящий от

типа станка;

ТО – основное время на операцию, мин

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]()

![]() ,

,

![]()

![]() , принимаем Р1 = 1 станок,

, принимаем Р1 = 1 станок,

![]() , принимаем Р2 = 1 станок,

, принимаем Р2 = 1 станок,

![]() , принимаем Р3 = 1 станок,

, принимаем Р3 = 1 станок,

![]() , принимаем Р4 = 1 станок,

, принимаем Р4 = 1 станок,

![]() , принимаем Р5 = 1 станок,

, принимаем Р5 = 1 станок,

![]() , принимаем Р6 = 1 станок,

, принимаем Р6 = 1 станок,

![]() , принимаем Р7 = 1 станок,

, принимаем Р7 = 1 станок,

![]() , принимаем Р3 = 1 станок,

, принимаем Р3 = 1 станок,

![]() , принимаем Р4 = 1 станок,

, принимаем Р4 = 1 станок,

![]() , принимаем Р5 = 1 станок,

, принимаем Р5 = 1 станок,

![]() , принимаем Р6 = 1 станок,

, принимаем Р6 = 1 станок,

![]() , принимаем Р7 = 1 станок

, принимаем Р7 = 1 станок

Определяем число рабочих мест по формуле:

|

|

(9) |

|

|

Определяем фактический коэффициент загрузки рабочего места для каждой операции по формуле:

|

|

(10) |

![]()

![]()

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]()

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]()

Определяем количество операций, выполняемых на рабочем месте по формуле:

|

|

(11) |

![]() , принимаем О = 1,

, принимаем О = 1,

![]() , принимаем О = 3,

, принимаем О = 3,

![]() , принимаем О = 3,

, принимаем О = 3,

![]() , принимаем О = 12,

, принимаем О = 12,

![]() , принимаем О = 4,

, принимаем О = 4,

![]() , принимаем О = 5,

, принимаем О = 5,

![]() , принимаем О = 14,

, принимаем О = 14,

![]() , принимаем О = 27,

, принимаем О = 27,

![]() , принимаем О = 14,

, принимаем О = 14,

![]() , принимаем О = 5,

, принимаем О = 5,

![]() , принимаем О = 8,

, принимаем О = 8,

![]() , принимаем О = 2.

, принимаем О = 2.

![]()

Согласно ГОСТ 14.004–74 для среднесерийного производства – 10 £ Кз.о. = 12,2 £ 20

1.6 Расчет такта выпуска или величины партии деталей

Для серийного производства рассчитываем партию запуска детали по формуле:

|

|

(12) |

где N – количество деталей, шт.;

t – необходимый запас заготовок на складе;

ФУ – число рабочих дней в году, дн.

|

|

В данном разделе было определено назначение детали, подобран материал для ее изготовления, проведен анализ технологичности конструкции детали по которому деталь является технологичной, исходя из годового объёма выпуска деталей определен тип производства – серийный, а величина партии запуска составляет 315 деталей.

2. Технологическая часть

2.1 Выбор и обоснование способа получения заготовки

Выбор способа изготовления заготовок зависит от их массы, серийности выпуска и сложности.

Несмотря на то, что деталь средней сложности формы, она имеет поверхности, которые можно не обрабатывать.

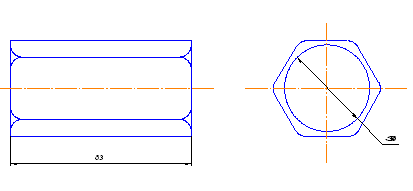

Для изготовления детали «Стакан» можно применить прокат из шестигранника, что позволит получать заготовки повышенного качества и с минимальным объемом механической обработки (в соответствии с рисунком 3).

Для изготовления детали «Стакан» можно также применить заготовку, полученную из горячекатаного проката круглого сечения. Такой метод получения заготовки является экономичным и простым в изготовлении (в соответствии с рисунком 4).

2.1.1 Заготовка из проката

Рисунок 3 – Эскиз заготовки из проката шестигранного сечения

Определим длину заготовки:

|

|

(13) |

где LД – длина детали, мм;

ПОБЩ – припуск общий, мм;

ВРАЗР – ширина разреза, мм.

|

|

Определяется объем заготовки:

|

|

(14) |

где F – Площадь шестигранника, м 3;

Lзаг – длина заготовки, мм

|

|

(15) |

где r – радиус вписанной окружности, r = 18 мм;

|

|

|

|

|

Определяется масса заготовки:

|

|

(16) |

|

|

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |

,

,

;

;