| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Проект участка механической обработки детали "Стакан"

3. Расчетно-конструкторская часть

3.1 Выбор, расчет и конструирование специального станочного приспособления

3.1.1 Описание работы приспособления

Специальное сверлильное приспособление предназначено для устойчивого закрепления детали при обработке двух отверстий детали на вертикально – сверлильном станке.

Применение данного приспособления обеспечит точную и быструю установку обрабатываемой детали в данном приспособление.

При установке и снятие детали рабочему не требуется совершать трудоемких действий, что уменьшает время на установку и снятие детали.

По числу устанавливаемых заготовок оно является одноместным.

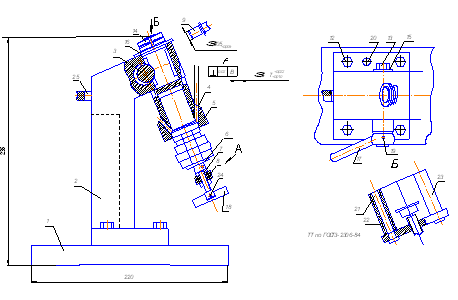

1 – плита, 2 – корпус, 3 – эксцентрик, 4 – втулка, 5 – оправка, 6 – пята,

7 – винт, 8-планка, 9 – калибр, 12 – болт, 13,14 – гайка, 15 – шайба,

16, 25 – рукоятка, 18,19,20 – штифты, 21 – втулка, 22 – винт, 24 – планка

Рисунок 6 – Эскиз сверлильного приспособления

Принцип действия и составные элементы специального сверлильного приспособления состоит в следующем:

1. Устанавливается обрабатываемая деталь на оправку (5) и с низу поджимается пятой (6). При установке детали на оправку производится сверление двух отверстий диаметром 2,4 мм.

2. Оправка крепится к корпусу (2), с помощью шайбы (15) и затягивается гайкой (14).

3. К корпусу (2) с помощью гайки (13) крепится эксцентрик (3) к которому с помощью штифта (19) устанавливается рукоятка (16), которая нужна для поворота приспособления.

4. Далее специальное приспособление устанавливают на стол вертикально – сверлильного станка.

Использование приспособлений способствует повышению производительности и точности обработки, облегчению условий труда, сокращению количества и снижению необходимой квалификации рабочих; строгой регламентации длительности выполняемых операций; расширению технологических возможностей оборудования; повышению безопасности работы и снижению аварийности, за счет снижения трудоёмкости и себестоимости обработки деталей.

3.1.2 Расчет погрешности базирования

Погрешность базирования εб – это отклонение фактически достигнутого положения заготовки при базировании от требуемого. Она определяется, как предельное поле рассеяния расстояний между технологической и измерительной базами в направлении выдерживаемого размера. Приближенно εб можно оценить разностью между наибольшим и наименьшим значениями указанного расстояния. Величина εб зависит от принятой схемы базирования и точности выполнения баз заготовок (включая отклонения размера, формы и взаимного расположения баз).

Погрешность базирования εб может быть 0, если совмещены технологическая и измерительная базы, к чему необходимо стремиться при проектировании станочного приспособления. В данном случае конструкторский размер не соответствует технологическому размеру базы.

Так как размер посадочной базы по кондуктору DК = ø25,92 +0,027 а размер отверстия по которому устанавливается деталь DД = ø25,9-0,1, то погрешность базирования может достигать:

|

|

(70) |

где Smin – зазор минимальный, мм

|

|

|

|

|

3.1.3 Расчет сил зажима детали

Определение усилий зажима, необходимых для надежного удержания обрабатываемых деталей, является основой для установления расчетно-конструктивных параметров силовых цилиндров, приводов и зажимных устройств приспособлений.

Расчет необходимых зажимных сил выполняем в следующем порядке:

1. Выбираем оптимальную схему базирования и закрепления детали.

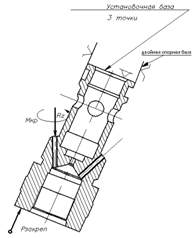

Рисунок 7 – Схема базирования детали в станочном приспособлении и действия сил

2. На составленной схеме изображаются стрелками все приложенные к детали силы: стремящиеся сдвинуть или повернуть деталь в приспособлении (силы резания и их моменты) и удерживающие ее (зажимные силы, силы трения). В нашем случаи объемные силы не учитываются.

3. Вводится коэффициент надежности закрепления k, учитывающий возможное увеличение силы резания в процессе обработки. Величина коэффициента запаса (надежности) k устанавливается дифференцированно с учетом конкретных условий обработки и закрепления детали. Определяется он по формуле:

|

|

(71) |

где k0 – гарантированный коэффициент запаса надежности закрепления. Для всех случаев рекомендуется принимать k0 =1,5;

k1 – коэффициент, учитывающий увеличение силы резания из-за случайных неровностей на заготовках. При черновой обработке k1 = 1,2;

k2 – коэффициент учитывающий увеличение силы резания от затупления режущего инструмента, k2 = 1 – 1,8;

k3 – коэффициент, учитывающий условия обработки при прерывистом резании, k3 = 1,2;

k4 – коэффициент, характеризующий погрешность зажимного устройства. Для ручных зажимов k4 = 1;

k5 – коэффициент, характеризующий степень удобства расположения рукояток в ручных зажимных устройствах. При удобном их расположении k5 =1;

k6 – коэффициент, учитывающий только наличие моментов, стремящихся повернуть заготовку на опорах; при установке на плоские опоры k6 = 1,

|

|

4. Устанавливаются усилия зажима. Величина зажимного усилия определяется на основе решения задачи статики на равновесие детали под действием всех приложенных к ней сил и моментов.

В общем случае должно соблюдаться выражение:

|

|

(72) |

Силу резания находим по нормативам по режимам резания (см. 2.5)

Nрез = 0,051767 кВт;

Pz = 126,73 Н;

Ро = 117,083 Н

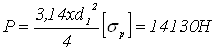

Условие прочности болта:

|

|

[σp] = 315 МПа

Для обеспечения надежного зажима должно выполняться условие:

|

|

(73) |

![]()

В нашем случае условие выполняется.

3.1.4 Прочностной расчет ответственных деталей приспособления

Для расчета прочности наиболее ответственных и нагруженных деталей приспособления выбираем болт М10. Резьбовые соединения работают с предварительной затяжкой. В результате затяжки в поперечном сечении резьбового винта возникает продольная сила и крутящий момент. Таким образом, стержень шпильки испытывает растяжение и кручение, а резьба – срез и смятие.

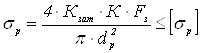

Расчет винта на растяжение ведется по следующей формуле:

|

|

(74) |

где

![]() - коэффициент затяжки;

- коэффициент затяжки;

K – коэффициент переменной нагрузки;

![]() - допускаемая сила

затяжки, Н;

- допускаемая сила

затяжки, Н;

[σ] – допускаемое напряжение на растяжение материала резьбового винта, МПа;

![]() - расчетный диаметр

резьбового винта

- расчетный диаметр

резьбового винта

Расчетный диаметр считается по следующей формуле:

|

|

(75) |

где d – номинальный диаметр резьбового винта, мм;

Р – шаг резьбы, мм

|

|

По формуле (5) рассчитываем напряжение растяжения в данной резьбовой паре:

|

|

Допускаемое напряжение при растяжении для материала резьбового винта принимается равным 98 МПа.

10 МПа < 98 МПа

Рассчитанное напряжение при растяжении меньше допускаемого, значит, условие прочности при растяжении соблюдается.

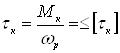

Расчет прочности на кручение:

|

|

(76) |

где

![]() - полярный момент сопротивления

- полярный момент сопротивления

Полярный момент сопротивления рассчитываем по формуле:

|

|

(77) |

d – номинальный диаметр резьбового винта, мм;

![]() – допускаемое напряжение

для валов при кручении, МПа;

– допускаемое напряжение

для валов при кручении, МПа;

![]() – максимально

допустимый крутящий момент

– максимально

допустимый крутящий момент

Максимально допустимый крутящий момент рассчитываем по формуле:

|

|

(78) |

где G – модуль сдвига для стали, МПа;

![]() - приведенный угол

трения, рад/мм;

- приведенный угол

трения, рад/мм;

![]() - полярный момент

инерции, для круга рассчитывается по формуле:

- полярный момент

инерции, для круга рассчитывается по формуле:

|

|

(79) |

Полярный момент инерции:

|

|

Максимально допустимый крутящий момент:

|

|

Полярный момент сопротивления:

|

|

Напряжение, возникающее при кручении:

|

|

Допускаемое напряжение, при кручении вала из стали, принимают в пределах 90 МПа.

|

|

227,1МПа≥75МПа

Условие прочности при кручении выполняется.

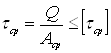

Условие прочности при срезе:

|

|

(80) |

где

![]() – площадь среза, для круга

рассчитывается по формуле:

– площадь среза, для круга

рассчитывается по формуле:

|

|

(81) |

где

![]() – сила резьбового зажима,

Н;

– сила резьбового зажима,

Н;

![]() – допускаемое

напряжение при срезе, МПа;

– допускаемое

напряжение при срезе, МПа;

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |

,

, ,

, ,

, ,

,