| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Налоговое регулирование инновационной деятельности (на примере предприятий Железнодорожного района г. Витебска)

Производство извести к началу 1941 года возросло на заводе в десятки раз. Но дальнейшему развитию производства помешала начавшаяся Великая отечественная война. В послевоенный период были восстановлены и пущены в эксплуатацию шахтные печи. В 1952–1953 гг. в Рубе на правом берегу реки Западная Двина были построены еще три шахтные печи производительностью 10 тыс. тонн каждая. В связи с тем, что основной сырьевой базой для завода в Рубе являлся карьер на левом берегу реки, а печи были выстроены на правом берегу, ближе к ветке железной дороги, соединявшей в те годы Рубу со станцией Витебск, подавали известняк с карьера на правобережный завод с помощью воздушной канатной дороги. Эта дорога действовала до 1977 года. С вводом моста через реку дорога была демонтирована, а подвоз сырья стал осуществляться автотранспортом.

С целью повышения уровня механизации технологического процесса, увеличения производительности труда и объемов выпуска в 1953 году на известковом заводе в Рубе был построен дробильно-сортировочный цех, откуда уже подготовленное сырье нужной фракции подавалось на известковые печи. В пятидесятые годы шел процесс наращивания технической оснащенности производства. В карьерах появились дизельные и электрические экскаваторы, автомобили-самосвалы.

В начале 60-х годов белорусские ученые-агрономы вырабатывают формы и методы борьбы по снижению степени кислотности подзольных почв Беларуси. Наиболее эффективным средством явился доломитовый известняк, измельченный до фракции менее одного миллиметра. Доломитовая крошка, которая до 1960 года не представляла никакой ценности для отраслей стройматериалов, превратилась в ценный компонент для раскисления почвы и наравне с другими минеральными удобрениями заняла достойное место в белорусской агрохимии.

В середине 60-х годов в Рубе начинает осуществляться строительство первого завода по производству пылевидной известняковой муки фракцией около 1 мм, мощностью 1 млн. 100 тыс. тонн в год. В 1967 году была построена и введена в эксплуатацию первая очередь завода известняковой муки мощностью 550 тыс. тонн в год с тонкостью помола ниже 1 мм. В связи с вводом в эксплуатацию первой очереди завода известняковый завод в Рубе переименовывается в Витебский комбинат известковых материалов. В 1971 году в эксплуатацию сдается 2-ая очередь завода известняковой муки, такой же мощностью как и первая. Семидесятые годы характеризуются быстрым наращиванием мощностей по производству известковых доломитовых удобрений за счет строительства новых цехов. Во втором полугодии 1973 года введены в эксплуатацию две технологические линии по производству доломитовой муки в цехе №5, а в 1974 году еще три линии. Общая мощность цеха составила 2200 тыс. тонн в год. В связи с переходом предприятия на выпуск известняковой пылевидной муки производство извести стало сокращаться и составило в 1975 году 62 тыс. тонн, вместо выпускаемых ранее 105 тыс. тонн. Таким образом, основным видом выпускаемой продукции стала доломитовая мука.

Сырьевая база требовала значительного увеличения по объемам добычи сырья, в начале 70-х годов началось интенсивное строительство карьера «Гралево». Годовая производительность карьера была определена по первоначальному проекту 5–6 млн. тонн сырья в год. В соответствии с решениями XXV съезда КПСС, в Рубе было начато строительство 3 цеха по производству доломитовой муки. В декабре 1977 года сдано в эксплуатацию две технологические линии, а ровно через год еще три технологические линии по производству известняковой муки, общей мощностью 2200 тыс. тонн в год. В мае 1978 года приказом Министерства промышленности стройматериалов БССР Витебский комбинат известковых материалов был переименован в ВПО «Доломит».

С вводом в эксплуатацию третьего цеха проектные мощности объединения возросли до 5,5 млн. тонн в год, а выпуск известняковой пылевидной муки составил в 1979 году 4 млн. 900 тыс. тонн в год, предприятие стало одним из крупнейших в Европе. В 70-е и 80-е годы наряду с развитием производства и большим притоком рабочей силы значительно возросло строительство жилья и объектов социальной сферы. К 1990 году объем производства пылевидной муки составил 5,5 млн. тонн в год. Предприятие реализовало все имеющиеся возможности для увеличения количества и качества выпускаемой продукции.

В 1990 году в цехе №5 введена в эксплуатацию дополнительная технологическая линия. В 1992 году начато строительство еще двух технологических линий по производству доломитовых удобрений в цехе №7 (в 1995 году строительство законсервировано). В том же году по причине морального и физического износа из эксплуатации выведены мощности цеха №1 (1100 тн в год).

С марта 1995 года ВПО «Доломит» путем акционирования преобразовано в открытое акционерное общество «Доломит». В настоящее время пылевидная продукция из доломита выпускается в производственных цехах №5 и №7. Основную производственную базу предприятия составляют 11 независимых технологических линий, проектной мощностью до 440 тыс. тонн в год каждая. Технологический процесс переработки доломита заключается в первичном и вторичном дроблении, совмещенной сушке и помоле (до фракции 0–1 мм) в мельницах самоизмельчения «Аэрофол» и молотковых мельницах, улавливание готового продукта в циклонах и электрофильтрах, транспортировка продукции в силосные склады с помощью пневмотранспорта и механического транспорта. Для обеспечения качественного и эффективного помола требуется сушка исходного сырья, имеющего естественную влажность 6–9%, которая осуществляется горячими газами технологических топок. В качестве технологического топлива ранее использовался топочный мазут марки М 100. С 2000 года предприятие переведено на сжигание природного газа, что позволило сократить издержки производства, улучшить экологическую обстановку на предприятии, открыть перспективы внедрения газотурбинных установок для выработки собственной электроэнергии и использования отработанных газов в качестве сушильного агента в технологии производства доломитовой муки. Предприятие оснащено производственной лабораторией, осуществляющей входной контроль, контроль качества полуфабрикатов и готовой продукции, контроль за санитарным состоянием на рабочих местах, промплощадке и поселке. Весь технологический процесс автоматизирован. Внедрение автоматизированной системы управления технологическими процессами позволило вести четкий контроль за количеством перевозимого сырья, обеспечить максимальную загрузку помольного оборудования и стабилизировать работу технологических линий в оптимальном, наиболее экономичном режиме.

Основным видом экономической деятельности ОАО «Доломит» является добыча доломита.

Основной продукцией ОАО «Доломит» является доломитовая мука. Характерная особенность продукции – большая объемность поставок для нужд сельского хозяйства, дорожного строительства, металлопрокатного и стекольного производства. Производство доломитовой муки в настоящее время осуществляется в цехах №5 и №7.

Номенклатура основных видов продукции:

- мука известняковая (доломитовая);

- порошок минеральный для асфальто-бетонных смесей;

- наполнитель доломитовый для покровного слоя рубероида;

- щебень доломитовый из плотных горных пород;

- доломит сырой для металлургической промышленности.

Мука доломитовая используется в сельском хозяйстве для известкования кислых почв.

Минеральный порошок применяется в дорожном строительстве при производстве асфальтобетонов.

Наполнитель доломитовый применяется в качестве наполнителей для покровного слоя рубероида.

Щебень используется при строительстве дорог и в качестве наполнителей для бетонов.

Доломит сырой применяется при выплавке стали в конвекторах.

Основной продукцией ОАО «Доломит» (54%) является доломитовая мука используемая в сельском хозяйстве для известкования кислых почв. Спрос на муку известняковую определяется в необходимости повышения плодородия почв и снижения в почвах радионуклидов, но потенциальные потребители (т.е. областные и райагросервисы) не имеют собственных средств для приобретения, поэтому фактический спрос определяется суммой ассигнований, выделяемых из Государственного бюджета, для выполнения комплекса работ по известкованию кислых почв.

Известкование во всех странах мира осуществляется только за счёт бюджетных ассигнований, поэтому экспорт доломитовой муки в Россию исключён по причине полного прекращения финансирования известкования с 1996 года.

Основными потребителями доломитового щебня являются дорожно-строительные и дорожно-ремонтные предприятия, которые применяют его для устройства оснований и покрытий дорог. Более широкое использование доломитового щебня при строительстве дорог сдерживает низкая марка прочности по сравнению с гранитным щебнем. Это обусловлено природными характеристиками добываемого сырья. Для благоустройства и планировочных работ доломитовый щебень приобретают строительные и коммунальные предприятия.

Доломит сырой для металлургической промышленности, применяется для обжига в печах и последующего применения, при выплавке стали в конвекторах. Предприятия Республики, имеющие литейное производство этой продукцией обеспечиваются в полном объёме.

Минеральный порошок используется в дорожном строительстве и является важной активной структурной составляющей асфальтобетона, придающий ему необходимые свойства: механическую прочность, способность к упругим и пластическим деформациям. Заявки дорожно-строительных организаций Республики, а также близлежащих областей России и Калининградской областей в минеральном порошке и щебне доломитовом ОАО «Доломит» обеспечивает согласно их потребности, которая так же ограничена наличием бюджетных ассигнований.

В общих чертах производственный процесс на ОАО «Доломит» можно описать следующим образом:

В карьере «Гралёво» доломит экскаватором грузят в автосамосвалы, которые транспортируют сырьё в цех и высыпают в приёмный бункер. Из приёмного бункера пластинчатым питателем подаётся в щёковую дробилку, а затем из-под щёковой дробилки ленточным конвейером дроблёный доломит подаётся в мельницу «Аэрофол», где происходит сушка и помол доломитового сырья. Сушильный агент подаётся в мельницу из цилиндрической топки. Воздух на горение и смешивание в топку подаётся дутьевым вентилятором.

Из мельницы «Аэрофол» материал поступает в вертикальный сепаратор, где происходит классификация материала по гранулометрическому составу. Готовый продукт уносится в прямоточные циклоны, а крупный материал поступает на домол в молотковую мельницу. Осаждённая в прямоточном циклоне мука доломитовая поступает в бункер над пневмокамерными насосами, а затем по материалопроводу подаётся в склад готовой продукции.

Как видно из производственного процесса на ОАО «Доломит» главными средствами производства являются машины и оборудование. Т.е. производство является фондоемким. Следовательно, для эффективной организации производственного процесса на предприятии необходимо использование основных средств, отвечающих современным требованиям производительности и экономичности. На ОАО «Доломит» износ активной части основных средств по состоянию на 01.01.2009 составляет 82,4%. Такой высокий уровень изношенности основных средств не позволяет предприятию отвечать современным требованиям производительности и экономичности, а также накапливать в необходимом объеме амортизационные отчисления для воспроизводства основных фондов.

Для определения приоритетных направлений совершенствования производственной деятельности предприятия необходимо рассмотреть структуру его затрат.

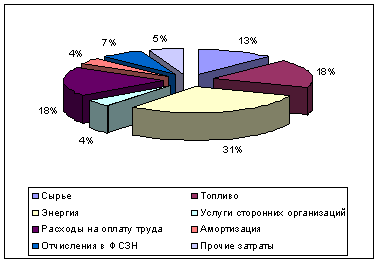

Рисунок 2.1 – Структура затрат ОАО «Доломит»

Как видно, в структуре затрат ОАО «Доломит» наибольший удельный вес занимают энергозатраты – 31%, т.е. производство является энергоемким.

Исходя из того, что предприятие является фондо- и энегроемким, можно сделать вывод о том, что совершенствование производственно-хозяйственной деятельности предприятия необходимо проводить в направлении модернизации и обновлении машин, электрооборудования.

Кроме того, снижающийся спрос на основную продукцию – доломитовую муку – говорит о том, что предприятию необходимо вести разработки с целью освоения новых видов продукции из добываемых природных ресурсов.

ОАО «Доломит» подчиняется Министерству архитектуры и строительства Республики Беларусь.

Главными целями строительного комплекса республики являются наиболее полное обеспечение потребностей населения и народного хозяйства в высокоэффективной строительной продукции, снижение материало- и энергоемкости, повышение качества и конкурентоспособности продукции.

Приоритеты в развитии строительного комплекса включают в себя создание новых и расширение масштабов внедрения ресурсосберегающих технологий, развитие и модернизацию производственной базы строительства, разработку новых технологий по производству стеновых материалов.

В общем объеме ВВП продукция, работы и услуги строительного сектора экономики Республики Беларусь составляют более 14 процентов.

Государственной программой инновационного развития Республики Беларусь на 2007–2010 годы на ОАО «Доломит» предусмотрено создание производств по выпуску строительных материалов.

В 2007–2008 гг. на ОАО «Доломит» выпуск новой продукции не производился.

Однако, ОАО «Доломит» сдает в аренду производственные помещения предприятию, осуществляющему производство импортозамещающей продукции – сухих строительных смесей, одним из основных компонентов которых является доломитовый наполнитель.

В 2008 году на ОАО «Доломит» выполнены следующие мероприятия по техническому переоснащению:

– замена пневмотранспорта на механический на 2-х технологических линиях в цехе №5;

– реконструкция котельной (замена котла ДКВР 10/13 на менее мощный);

– реконструкция производства щебня улучшенного качества (мытого);

По итогам работы за год произведена реконструкция участка №2 цеха №2 с целью получения щебня улучшенного качества (мытого). В результате внедрения мероприятия получено дополнительно 70 тыс. тонн щебня улучшенного качества и сэкономлено 718 тыс. кВт.ч. электроэнергии.

В 2008 году УП «НИИСМ» совместно с ОАО «Доломит» произведена научно-исследовательская работа по комплексной переработке доломитов. Начато строительство опытно-экспериментальной печи скоростного обжига с целью получения каустического доломита и доломитовой извести. На их основе планируется получение строительных материалов и изделий.

На обновление основных средств предприятием в 2008 году направлено 9758 млн. руб. Направления использования и источники денежных средств представлены в таблице 2.1

Таблица 2.1 – Инвестиции в основной капитал

| Направление использования | Сумма, млн. р. | ||

| 1. Инновационный фонд Министерства архитектуры и строительства РБ | |||

| Бульдозер ДЭТ | 688 | ||

| Экскаватор ЭО-4112А | 197 | ||

| Замена пневмотранспорта на механический 5 цех | 67 | ||

| Технологическая линия улучшенного качества | 188 | ||

| Бурстанок, БелАЗы | 135 | ||

| Автопогрузчик МоАЗ | 397 | ||

| Конвейеры | 846 | ||

| Кран мостовой | 20 | ||

| Автокран | 281 | ||

| Счетчик газа | 2 | ||

| МАЗы | 157 | ||

| БелАЗы | 2056 | ||

| Погрузчик Амкодор | 88 | ||

| Конвейер | 290 | ||

| 2. 265 Указ | |||

| Бульдозер ДЭТ | 471 | ||

| Дробилка | 103 | ||

| Технологическая линия улучшенного качества | 23 | ||

| Автогрейдер | 218 | ||

| Система управления | 35 | ||

| Экскаватор АТЭК | 258 | ||

| 3 Кредиты | |||

| Бурстанок | 1441 | ||

| БелАЗы | 1163 | ||

| 4. Собственные средства | |||

|

Модернизация административно-бытового корпуса и инженерно-лабораторного корпуса (заводоуправление) монтаж оборудования Оборудование, транспортные средства (домкраты, а/м ГАЗ, частотные преобразователи, газоходы, мини АТС, оборудование локальной сети, сварочные аппараты) |

38 596 |

||

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |