| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Проектирование механического цеха по изготовлению деталей для запорно-регулирующей арматуры газо- и нефтепроводов

2.

Погрешность

обработки ![]() обусловлена

спецификой метода обработки, точностными показателями станка; неравномерностью

припуска и твердости заготовки, поступающей на обработку;

обусловлена

спецификой метода обработки, точностными показателями станка; неравномерностью

припуска и твердости заготовки, поступающей на обработку;

3.

Суммарная

погрешность приспособления ![]() , возникающая из-за неточности

изготовления его деталей и сборки;

, возникающая из-за неточности

изготовления его деталей и сборки;

4.

Погрешность ![]() настройки

инструмента на заданный размер;

настройки

инструмента на заданный размер;

5.

Погрешность от

размерного износа инструмента ![]() .

.

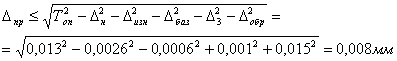

По теории вероятности допуск на размер обрабатываемой детали Топ должен быть больше или равен сумме вышеперечисленных погрешностей, возникающих при механической обработке деталей на металлорежущих станках, то есть:

![]()

Откуда:

5.2 Исходные данные для проектирования контрольного приспособления

Требуется разработать компоновку приспособления для выполнения контроля параллельности наружных сторон детали корпус.

Производство мелкосерийное.

Материал детали алюминиевый сплав АЛ9.

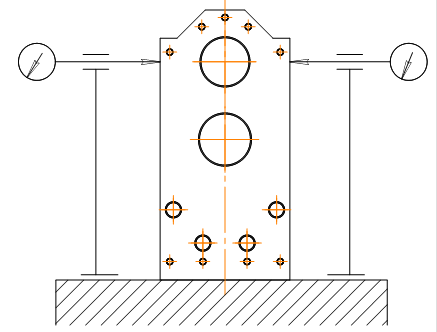

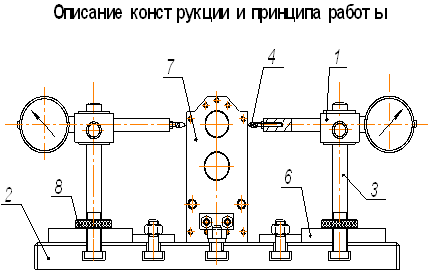

5.2.1 Принципиальная схема контрольного приспособления

Контрольное приспособление проектируется для контроля параллельности наружных сторон детали корпус. Деталь устанавливается на плиту. Поверхности имеют достаточную протяженность и имеется возможность замерять отклонения в нескольких точках, поэтому настройка головки по эталону не требуется. Используется рычажно-пружинная измерительная головка с длинным наконечником и погрешностью измерения 1мкм.

Рисунок 5.2 – Схема измерения

5.2.2 Расчет контрольного приспособления

Важнейшим условием, которому должны удовлетворять контрольные приспособления, является обеспечение необходимой точности измерения.

Точность в значительной степени зависит от принятого метода измерения, от степени совершенства принципиальной схемы и конструкции приспособления, а так же от точности его изготовления. Не менее важным фактором, влияющим на этот параметр, является точность изготовления поверхности, используемой в качестве измерительной базы.

Точность измерения определяется, главным образом, следующими составляющими погрешностями:

1.

Погрешность,

связанная с данным измерительным средством ![]() ,

, ![]() =0,004.

=0,004.

2.

Погрешность индикатора

![]() ,

, ![]() .

.

Используя положения теории вероятности, погрешность контрольного приспособления определяют по формуле:

![]()

Допускаемая величина отклонения от параллельности 0,1мм.

![]()

Следовательно, данное контрольное приспособление обеспечивает необходимую точность измерения.

В основу приспособления положена плита 2 из комплекта универсально-сборочных приспособлений (УСП) средней серии с пазом 12 мм, на которой закреплены: стойки для ИГ 3, планка 6. Контролируемая деталь 7 устанавливается на плиту 2. ИГ 3 с удлиненной рычажной системой закрепляется в кронштейне 1 на стойке 3 с помощью гайки. Стойка 3 вставляется в паз плиты 2 и фиксируется гайкой 5. Данная рычажная система предохраняет ИГ от случайных ударов и преждевременного износа.

Параллельность поверхностей А и А¢ проверяется путем прикосновения двух упоров 4 к противоположным сторонам детали.

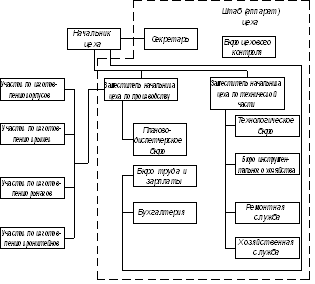

6. Структура цеха

Структура механического цеха – это логические взаимоотношения уровней его управления и функциональных служб, построенные в такой форме, которая позволяет наиболее эффективно реализовать технологические процессы изготовления деталей. Следовательно, структура проектируемого цеха определяется содержанием технологического процесса изготовления заданной детали, т. е. все без исключения элементы технологического процесса должны выполняться соответствующими цеховыми или иными подразделениями.

Рисунок 6.1. – Схема структуры цеха

Вертикаль «начальник цеха – заместитель начальника по производству – производственные участки» является линейной частью структуры, а правая часть структуры, ограниченная штриховой линией – штаб (аппарат) цеха, помогающий цеху в реализации технологических процессов.

Весь цех как большая система делится на три подсистемы:

а) перерабатывающую, в которой изготовляются детали. Это производственные участки, т. е. основное производство;

б) планирования и контроля, занятую выполнением управленческих функций;

в) обеспечения, предназначенную для реализации вспомогательных технологических процессов. Её можно назвать вспомогательным производством и обслуживанием работающих.

Эти подсистемы сами представляют собой системы, поскольку состоят из многих частей.

Функциональные и административные связи в структуре цеха переплетены между собой так, что одни элементы и работники аппаратных подразделений входят в состав системы планирования и контроля, другие – в состав системы обеспечения, что зависит от особенностей выполняемых ими действий и предусматривается для оптимизации работы.

В общем случае система планирования и контроля состоит из специалистов и руководителей технологического бюро (ТБ), планово-диспетчерского бюро (ПДБ), бюро труда и заработной платы (БТ и З), бюро цехового контроля (БЦК), бухгалтерии. В состав БТ и З входит табельная, в БЦК – контрольно-поверочный пункт (КПП), контрольное отделение и контрольные площадки на территории производственных участков.

Система обеспечения состоит из систем: инструментального обеспечения, ремонтного обслуживания, обеспечения смазочно-охлаждающими жидкостями (СОЖ), сбора и переработки стружки, складской, транспортной, хозяйственного обслуживания, обслуживания работающих. В систему инструментального обеспечения входят инструментально-раздаточный склад (ИРС), заточное отделение, мастерская по ремонту приспособлений и инструментов (РЕМПРИ), отделение сборки, настройки и кодирования инструментальных блоков; в систему ремонтного обслуживания – цеховая ремонтная база (ЦРБ) и склад запасных частей; в систему обеспечения СОЖ – отделение для их приготовления и средства раздачи на рабочие места; в систему сбора и переработки стружки – средства транспортировки и отделение переработки; в складскую – склады материалов и заготовок, межоперационный, готовых деталей и вспомогательных материалов; в систему обслуживания работающих входят системы санитарно-бытового, медицинского, культурного обслуживания и общественного питания. Руководство системой инструментального обеспечения осуществляет начальник БИХ; системами сбора и переработки стружки, складом вспомогательных материалов, хозяйственным обслуживанием производственного и вспомогательного зданий – начальник хозяйственной службы; складами материалов и заготовок, межоперационным, готовых деталей и транспортной системой – начальник ПДБ.

7. Основное производство

7.1 Оборудование

1.

Рассчитывается

суммарное количество производственного оборудования цеха ![]() по формуле

по формуле

![]() , (7.1)

, (7.1)

где ![]() – заданная годовая

программа цеха (суммарное нормировочное время) в нормо-часах;

– заданная годовая

программа цеха (суммарное нормировочное время) в нормо-часах; ![]() – средний действительный

годовой фонд времени работы единицы оборудования при двухсменном режиме в

часах. Рекомендуется принимать

– средний действительный

годовой фонд времени работы единицы оборудования при двухсменном режиме в

часах. Рекомендуется принимать

![]() ч.

ч.

![]() .

.

Рассчитанное дробное

количество оборудования округляется до целого числа ![]() единицы оборудования.

единицы оборудования.

Принятое количество оборудования распределяется по производственным участкам с учётом того, что каждый из них должен состоять из 20-30 единиц, т. е. в среднем из 25.

Таблица 7.1 – Распределение оборудования по участкам

|

№ п/п |

Наименование участка |

Количество единиц оборудования на участке |

| 1 | Корпусов | 26 |

| 2 | Крышек | 25 |

| 3 | Рычагов | 26 |

| 4 | Кронштейнов | 25 |

| Всего | 102 |

2. Распределяется по операциям оборудование участка изготовления детали, технологический процесс изготовления которой разработан.

Таблица 7.2 – Распределение по операциям оборудования участка изготовления деталей типа «корпус»

| № операции | Наименование операции | Наименование оборудования | Модель оборудования |

|

|

|

|

|

|

|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 010 | Фрезерно-сверлильная | Станок с ЧПУ | XCEEDER 900-RT | 11,19 | 145,77 | 100375 | 688,58 | 7705,21 | 3890 | 1,98 |

| 015 | Фрезерно-сверлильно-расточная | 35,10 | 24169,16 | 6,21 | ||||||

| 020 | Фрезерная | 25,27 | 17400,42 | 4,47 | ||||||

| 025 | Фрезерно-сверлильно-расточная | 39,70 | 27336,63 | 7,03 | ||||||

| 030 | Фрезерно-сверлильно-расточная | 34,51 | 23762,90 | 6,11 |

Таблица 7.4 – Ведомость производственного оборудования участка изготовления деталей типа «корпус»

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |