| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Проектирование механического цеха по изготовлению деталей для запорно-регулирующей арматуры газо- и нефтепроводов

Схема №2

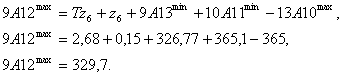

1. Определение

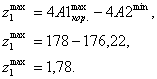

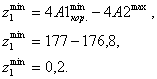

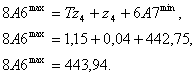

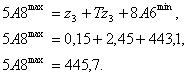

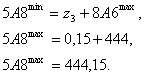

операционного размера ![]() из уравнения размерной цепи:

из уравнения размерной цепи:

![]()

Результаты записываем в графу 7.

Определяем

значение принятого операционного размера ![]() и записываем в графу 9.

и записываем в графу 9.

В графе 3 указываем

размеры ![]() и

и ![]() .

.

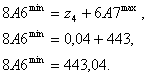

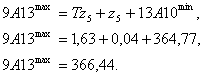

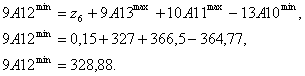

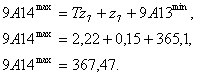

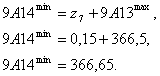

2. Определение

операционного размера ![]() из уравнения размерной цепи:

из уравнения размерной цепи:

![]()

![]()

Результаты записываем в графу 7.

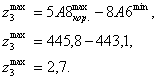

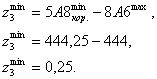

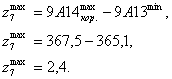

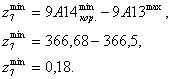

Величина корректировки

составляет ![]()

Определяем

значение принятого операционного размера ![]() и записываем в графу 9.

и записываем в графу 9.

Определяем

значение максимальной и минимальной величины припуска ![]() и проставляем в графе 3.

и проставляем в графе 3.

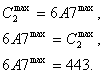

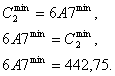

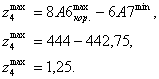

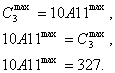

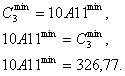

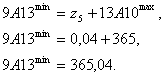

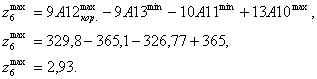

3. Определение

операционного размера ![]() из уравнения размерной цепи:

из уравнения размерной цепи:

![]()

![]()

Результаты записываем в графу 7.

Величина корректировки

составляет ![]()

Определяем

значение принятого операционного размера ![]() и записываем в графу 9.

и записываем в графу 9.

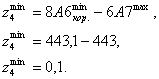

Определяем значение

максимальной и минимальной величины припуска ![]() и проставляем в графе 3.

и проставляем в графе 3.

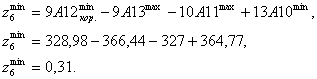

Схема №3

1. Определение

операционного размера ![]() из уравнения размерной цепи:

из уравнения размерной цепи:

![]()

Результаты записываем в графу 7.

Определяем значение

принятого операционного размера ![]() и записываем в графу 9.

и записываем в графу 9.

В графе 3 указываем

размеры ![]() и

и ![]() .

.

2. Определение операционного

размера ![]() из

уравнения размерной цепи:

из

уравнения размерной цепи:

![]()

Результаты записываем в графу 7.

Определяем значение

принятого операционного размера ![]() и записываем в графу 9.

и записываем в графу 9.

В графе 3 указываем

размеры ![]() и

и ![]() .

.

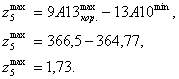

3. Определение

операционного размера ![]() из уравнения размерной цепи:

из уравнения размерной цепи:

![]() .

.

![]()

Результаты записываем в графу 7.

Величина корректировки

составляет ![]()

Определяем значение

принятого операционного размера ![]() и записываем в графу 9.

и записываем в графу 9.

Определяем значение

максимальной и минимальной величины припуска ![]() и проставляем в графе 3.

и проставляем в графе 3.

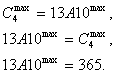

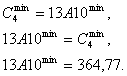

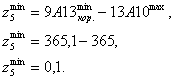

4. Определение

операционного размера ![]() из уравнения размерной цепи:

из уравнения размерной цепи:

![]()

![]()

Результаты записываем в графу 7.

Величина корректировки

составляет ![]()

Определяем

значение принятого операционного размера ![]() и записываем в графу 9.

и записываем в графу 9.

Определяем

значение максимальной и минимальной величины припуска ![]() и проставляем в графе 3.

и проставляем в графе 3.

5. Определение

операционного размера ![]() из уравнения размерной цепи:

из уравнения размерной цепи:

![]() .

.

![]()

Результаты записываем в графу 7.

Величина корректировки

составляет ![]()

Определяем значение

принятого операционного размера ![]() и записываем в графу 9.

и записываем в графу 9.

Определяем значение

максимальной и минимальной величины припуска ![]() и проставляем в графе 3.

и проставляем в графе 3.

Составление ведомости расчета операционных размеров.

Подготовка к расчету операционных размеров заключается в заполнении граф с номерами: 1,2,4,5,6 в следующей последовательности: сначала заполняются графы 4,5,6, а затем 1 и 2.

Графа 1. Указывается обозначение всех чертежных размеров и операционных припусков из уравнений размерных цепей для соответствующего операционного размера.

Графа 2. Чертежные размеры с допусками берутся в соответствии с рабочим чертежом детали. Допуски операционных припусков берутся из графа размерных цепей и указываются только со знаком (+).

Графа 4. Указываются обозначения всех операционных размеров согласно схеме обработки (рис. 1.5.2.).

Графа 5. Указывается величина поля допуска на операционные размеры в соответствии с графом размерных цепей (рис. 1.5.2.3.).

Графа 6. Заносятся уравнения размерных цепей, при помощи которых производятся расчеты операционных размеров.

Заполнение граф 7, 8, 9 и 3 связано с непосредственным расчетом каждого операционного размера, и поэтому должно проводиться в следующей последовательности:

Заполняются все графы 7, 8, 9 и 3 для первого операционного размера. Затем заполняются все графы для второго размера и далее для всех операционных размеров.

4.5 Выбор оборудования, приспособлений и инструментов

Выбор станочного оборудования является одной из важнейших задач при разработке технологического процесса механической обработки заготовки. От правильного его выбора зависит производительность изготовления детали, экономическое использование производственных площадей, механизации и автоматизации ручного труда, электроэнергии и в итоге себестоимость изделия. Тип производства оказывает решающее влияние на степень автоматизации и специализации оборудования и оснастки, применяемых при изготовлении деталей. В мелкосерийном производстве становится выгодным применение специализированных станков (в том числе станков с числовым программным управлением (ЧПУ)) и инструментов, а также универсально-сборных и универсально-переналаживаемых приспособлений.

В зависимости от объема выпуска изделий выбирают станки по степени специализации и высокой производительности, а также станки с числовым программным управлением (ЧПУ). Для разработанного технологического процесса выбираем станок XCEEDER 900-RT (5-координатный станок с ЧПУ). Этот обрабатывающий центр с подвижным мостом и 5-тью интерполированными осями используется для выполнения высокоскоростных фрезеровочных операций. Машина специально предназначена для обработки сложных трёхмерных элементов, нуждающихся в высокой точности, как это бывает в отрасли изготовления пресс-форм или в авиационном секторе.

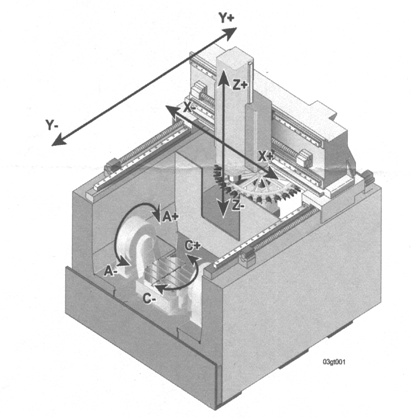

Рисунок 4.17 – Общий вид станка XCEEDER 900-RT

Таблица 4.2 – Технические данные

| Описание | Единицы измерения | XCEEDER 900-RT |

| Интерполированные оси | 5 | |

| Длина стола | мм | 600 |

| Ширина стола | мм | 600 |

| Грузоподъёмность стола | кг | 500 |

| Т-образные пазы (шир./шаг) | мм | 14/100 |

| Ход оси “X” | мм | 1200 |

| Ход оси “Y” | мм | 1000 |

| Ход оси “Z” | мм | 600 |

| Расстояние от выступа шпинделя/раб. стола | мм | 750 |

| Вращение оси “A” |

-30о ч +110 о |

|

| Вращение оси “C” | постоянное | |

| Усилие на осях X – Y при работе | Н | 8000 |

| Усилие на оси Z при работе | Н | 10000 |

| Мощность шпинделя | кВт | 20 |

| Крутящий момент шпинделя | Н/м | 38 |

| Скорость вращения шпинделя | об/мин | 24000 |

| Скорость оси “X” | м/мин | 60 |

| Скорость оси “Y” | м/мин | 60 |

| Скорость оси “Z” | м/мин | 40 |

| Скорость оси “A” | об/мин | 10 |

| Скорость оси “C” | об/мин | 20 |

| Точность позиционирования линейных осей | мкм/м | ±5 |

| Повторяемость позиционирования линейных осей | мкм/м | ±3 |

| Точность позиционирования осей вращения |

±0,002 о |

|

| Повторяемость позиционирования осей вращения |

±0,0015 о |

|

| Общая установленная мощность | кВт | 100 |

| Вес машины | кг | 20000 |

| Максимальное количество инструментов | шт. | 24 |

| Максимальный диаметр инструмента | мм | 90 |

| Максимальная длина инструмента | мм | 300 |

| Максимальный вес инструмента | кг | 10 |

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |