| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Проектирование механического цеха по изготовлению деталей для запорно-регулирующей арматуры газо- и нефтепроводов

Данные таблицы говорят о значительных положительных изменениях в технологическом процессе:

- уменьшилось количество операций;

- сократилось количество применяемого оборудования и его суммарная стоимость;

- уменьшились затраты времени по технологическому процессу.

15.3.4 Затраты на оплату труда и отчисления

Разработка тарифной сетки.

Пусть месячная зарплата с учётом доплат и премий составляет для 1 разряда 10000 р/мес, тогда

![]() р/мес.

р/мес.

Часовая тарифная ставка 1 разряда:

![]() р/ч.

р/ч.

Используем линейный рост тарифных ставок от 1 к 6 разряду с общим коэффициентом 2,5. Тогда

![]() р/ч.

р/ч.

Определим средний разряд

работ ![]() для

аналога и

для

аналога и ![]() для

нового технологического процесса:

для

нового технологического процесса:

![]() ;

;

![]() .

.

Тарифные ставки для данных разрядов:

![]() р/ч;

р/ч;

![]() р/ч.

р/ч.

Тогда фонд основной заработной платы:

![]() ,

,

![]() р,

р,

![]() р.

р.

С учётом 10% отчислений на дополнительную заработную плату фонд оплаты труда:

![]() р,

р,

![]() р.

р.

Отчисления на социальные

нужды – 26% ![]() :

:

![]() р;

р;

![]() р.

р.

Суммарные затраты на оплату и отчисления:

![]() р;

р;

![]() р.

р.

Эффективность по оплате труда:

![]() р.

р.

| Аналог | Новый ТП | |||||||

|

|

|

|

|

|

|

|

|

Э |

| 717002,5 | 788702,75 | 205062,72 | 993765,47 | 296801,28 | 326481,41 | 84885,17 | 411366,58 | 582398,89 |

15.3.5 Затраты на оборудование и оснастку

Данные затраты наряду с материальными имеют значительный вес в технологической себестоимости. Это определяется высокими ценами на оборудование и зависимостью ряда расходов от капитальных вложений в оборудование:

![]() , (15.45)

, (15.45)

где ![]() – амортизационные

отчисления;

– амортизационные

отчисления;

![]() – затраты на ремонт и

обслуживание;

– затраты на ремонт и

обслуживание;

![]() – расходы на оснастку.

– расходы на оснастку.

Амортизационные отчисления:

![]() , (15.46)

, (15.46)

![]() р;

р;

![]() р.

р.

Затраты на ремонт и обслуживание:

![]() , (15.47)

, (15.47)

Расчёт аналогичен амортизационным отчислениям:

![]() р,

р, ![]() р.

р.

Затраты на оснастку ![]() в среднем

составляют 5 – 10% от стоимости оборудования. Примем для расчёта 7%.

в среднем

составляют 5 – 10% от стоимости оборудования. Примем для расчёта 7%.

![]() , (15.48)

, (15.48)

![]() р;

р;

![]() р.

р.

| Аналог | Новый ТП |

|

||||||

|

|

|

|

|

|

|

|

|

|

| 102740 | 102740 | 71918 | 277398 | 230163,16 | 230163,16 | 161114,21 | 621440,53 | -344042,53 |

Расчёты по трём основным составляющим позволяют оценить экономический эффект для разработанного техпроцесса:

![]() р.

р.

Необходимо отметить, что оборудование занято новым техпроцессом всего лишь малую часть эффективного фонда времени, поэтому условная ожидаемая эффективность многократно выше.

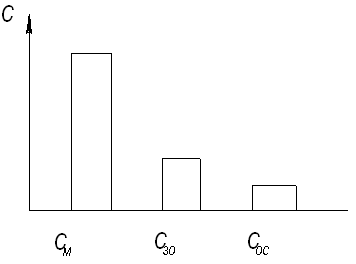

Рисунок 15.1 – Результаты расчётов

15.3.6 Обоснование разработанных приспособлений

Оснащение

технологического процесса станочными и контрольно-измерительными

приспособлениями обеспечивает более высокое качество продукции, обычно приводит

к росту производительности из-за уменьшения составляющих ![]() .

.

Изменения в трудоёмкости, как правило, незначительны при относительно высокой стоимости приспособлений.

Уменьшение трудоёмкости будет сказываться на затратах по энергии, зарплате с отчислениями, амортизации и ремонте.

После использования

разработанного немеханизированного приспособления ценой ![]() р уменьшилось с 26 мин

до 10 мин. Стоимость технологического оборудования

р уменьшилось с 26 мин

до 10 мин. Стоимость технологического оборудования ![]() р,

р, ![]() р. Индексом 1 отмечены затраты по

базовому варианту, индексом 2 – новый процесс.

р. Индексом 1 отмечены затраты по

базовому варианту, индексом 2 – новый процесс.

Затраты на энергию:

![]() , (15.49)

, (15.49)

где ![]() – установленная

мощность, кВт;

– установленная

мощность, кВт;

![]() – цена энергии за 1 кВт·ч (2,34

р/кВт·ч);

– цена энергии за 1 кВт·ч (2,34

р/кВт·ч);

![]() – коэффициент использования по

мощности и времени,

– коэффициент использования по

мощности и времени, ![]() .

.

![]() р,

р,

![]() р,

р,

![]()

![]() р/дет.

р/дет.

Затраты на зарплату и отчисления:

![]() , (15.50)

, (15.50)

![]() р,

р,

![]() р,

р,

![]() р.

р.

Затраты на амортизацию и ремонт:

![]() , (15.51)

, (15.51)

![]() р/дет,

р/дет,

![]() р/дет,

р/дет,

![]() р/дет.

р/дет.

Экономия по данным элементам себестоимости составит:

![]() р/дет.

р/дет.

На годовой объём выпуска эффект без учёта стоимости приспособления:

![]() р.

р.

Пусть приспособление относится к классу специальных. Тогда

![]() , (15.52)

, (15.52)

где ![]() – коэффициент,

учитывающий затраты на ремонт

– коэффициент,

учитывающий затраты на ремонт ![]() ;

;

![]() – стабильность программы

– стабильность программы ![]() года:

года:

![]() р/дет.

р/дет.

тогда

![]() р/дет,

р/дет,

т. е. при данной программе использование специального приспособления эффективно.

16. Технико-экономические показатели проекта

Показатели подразделяются на основные данные, характеризующие мощность цеха, и относительные показатели, демонстрирующие технико-экономическую эффективность принятых в проекте решений. Показатели представлены в таблице 16.1.

Таблица 16.1 – Технико-экономические показатели

| Наименование показателей | Показатели | |

| Спроектированного цеха | Сравниваемого цеха | |

| 1 | 2 | 3 |

|

А. Основные данные 1. Годовой выпуск, т 2. Общая площадь, м2 3. В том числе производственная, м2 4. Общее число единиц производственного оборудования 5. В том числе металлорежущего 6. Всего работающих 7. В том числе рабочих 8. Из них производственных 9. Установленная мощность электродвигателей В. Относительные показатели 10. Выпуск на 1 м2 площади, т 11. Выпуск на один производственный станок, т 12. Выпуск на одного рабочего, т 13. Общая площадь на единицу производственного оборудования, м2 14. Установленная мощность на один производственный станок, кВТ 15. Средний коэффициент загрузки оборудования 16. Коэффициент сменности оборудования 17. Коэффициент сменности рабочих |

2530 3732 2895 104 91 209 173 116 936,1 0,68 27,8 14,62 35,88 9,65 0,86 1,87 1,92 |

24930 23040 489 400 325 184 51 |

Сравнение технико-экономических показателей спроектированного и сравниваемого цехов дает возможность подсчитать экономическую эффективность выполненных разработок.

Экономия удельной общей площади:

Э = 51 - 35,88 = 15,12 м2.

Экономия площади на все оборудование:

Э = 15,12∙104 = 1572,48 руб.

Экономическая эффективность от рационального размещения оборудования при стоимости содержания 1 м2 площади 697,34 руб./год составила:

Э = 1572,48∙697,34 = 1096553 руб./год

Заключение

В процессе дипломного проектирования был проведен анализ существующего технологического процесса изготовления детали «Полумуфта» и выявлены возможности для его совершенствования: 1) применение более экономичной заготовки; 2) изменение последовательности обработки поверхностей детали;

3) объединение операций. Проведено сравнение вариантов получения заготовки для данной детали и показана экономическая эффективность применения вместо поковки штампованной заготовки. Разработано приспособление для долбежной операции, позволяющее сократить время установки и закрепления детали. Для примененного приспособления проведены расчеты на точность и обеспечение требуемого усилия зажима. Также спроектировано контрольное приспособление для проверки торцового и радиального биений, выполнены все необходимые расчеты на точность. Для токарной операции, выполняемой на станке с ЧПУ, разработана карта наладки. При проведении экономических расчетов по дипломному проекту составлена калькуляция затрат на производство, определена себестоимость изготовления детали, выручка от её продажи и прибыль. На основе спроектированного технологического процесса выполнен проект планировки цеха с расстановкой оборудования и рабочих мест, определен состав и площадь вспомогательных и технических служб цеха и санитарно-бытовых помещений.

В разделе «Безопасность жизнедеятельности» проведен анализ возможных чрезвычайных ситуаций в спроектированном цехе, а также разработан проект рабочего места в соответствии с требованиями ССБТ и эргономики.

Список использованных источников

1. Никифоров А.В. Дипломное проектирование механического цеха: Учебное пособие. – Рыбинск: РГАТА, 2005. – 114 с.

2. Курсовое проектирование по технологии машиностроения. Издание 3-е, дополн. и переработ. Под общей редакцией канд. техн. наук, доц. А. Ф. Горбацевича. Минск, «Высшая школа», 1975. – 288 с.

3. Справочник технолога-машиностроителя в 2-х томах. Т. 2 /Под редакцией А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1986. 496 с., ил.

4. В.Ф. Безъязычный, В.Д. Корнеев, Ю.П. Чистяков, И.Н. Аверьянов. Технология машиностроения: Учебное пособие. – Рыбинск: РГАТА, 2005. – 139 с

5. Панов А.А. Обработка металлов резанием: Справочник технолога – М.: Машиностроение, 1988 – 736 с.

6. Режимы резания металлов: Справочник / Под ред. Ю.В. Барановского. – 4-е изд., перераб. и доп.- М.: Машиностроение, 1972. – 456 с.

7. Добрыднев И.С. Курсовое проектирование по предмету «Технология машиностроения»: Учебное пособие. – М: Машиностроение,1985 г. – 184 с.

8. Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного для технического нормирования станочных работ. Серийное производство. Изд. 2-е – М.: Машиностроение, 1974. – 412 с.

9. Горошкин А.К. Приспособления для металлорежущих станков :

Справочник. – М.: Машиностроение, 1979. - 322 с.

10. Ансеров М.А. Приспособления для металлорежущих станков.: Справочник технолога. - М., Машиностроение, 1965 – 547с

11. Безопасность жизнедеятельности: Учебник для вузов/ С.В. Белов, А.В. Ильницкая, А.Ф. Козьяков и др.; Под общ. ред. С.В. Белова. 7-е изд., стер. – М.: Высш. шк., 2007. – 616 с.: ил.

12. ГОСТ 22269—76 Общие требования к размещению органов управления. Введ. 01.07.78. – 11 с.

13. ГОСТ 12.2.033-78 Рабочее место при выполнении работ стоя. Введ. 01.07.79 – 6 с.

14. Жогин А.С., Никифоров А.В., Соколова Е.Ю. Технико-экономические расчеты в дипломных проектах технологического направления: Пособие. – Рыбинск: РГАТА, 2004. – 40с.

15. Жогин А.С., Соколова Е.Ю. Технико-экономическое обоснование инженерных решений в машиностроении: Пособие. – Рыбинск: РГАТА, 2005.– 100с.

16. Гуревич Я.Л., Горохов М.В. и др. Режимы резания трудно обрабатываемых материалов: Справочник – М.: Машиностроение, 1976. – 176 с.

17. Егоров М.Е. Основы проектирования машиностроительных заводов. Изд. 6-е, переработ. и доп. Учебник для машиностроительных вузов. М., Высшая школа, 1969 – 480с, с илл. 1вкл.