| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Разработка группового техпроцесса изготовления кулачков

Таблица 8.2.

Показатели шлифования в зависимости от глубины лунки H

| Н, мм | Тверд |

Py, Н |

Pz, Н |

T, град | Ra, мкм | ∆, мкм |

q, мм3/мм3 |

| 3 | СТ1 | 120 | 50 | 650 | 0,5 | 5 | 0,05 |

| Продолжение табл.8.2. | |||||||

| Н, мм | Тверд |

Py, Н |

Pz, Н |

T, град | Ra, мкм | ∆, мкм |

q, мм3/мм3 |

| 4 | СТ2 | 95 | 40 | 500 | 0,63 | 5 | 0,09 |

| 5 | СМ2 | 80 | 35 | 400 | 0,7 | 4,5 | 0,13 |

| 6 | СМ1 | 70 | 29 | 350 | 0,8 | 4 | 0,17 |

| 7 | М3 | 62 | 25 | 300 | 0,9 | 4 | 0,21 |

| 8 | М2 | 57 | 23 | 270 | 0,95 | 3,5 | 0,26 |

В таблицах приведены:

Z - зернистость круга; Н - глубина лунки; ∆ - некруглость.

Для достижения поставленной цели - нахождения оптимальных значений параметров шлифовального круга Z, Н, необходимо вывести зависимости типа:

![]() , (8.1)

, (8.1)

где А - показатели шлифования.

Для нахождения показателей степеней при Z и Н воспользуемся графическим методом, при котором они будут равны тангенсу угла наклона средней линии к оси абсцисс.

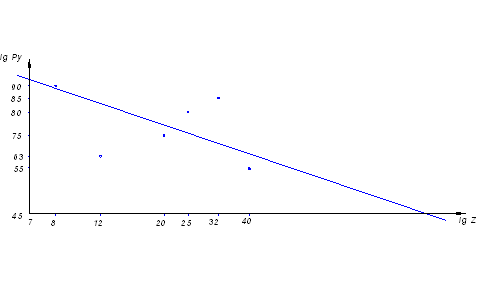

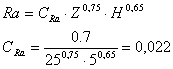

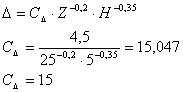

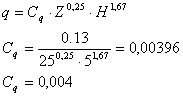

1) ![]()

![]()

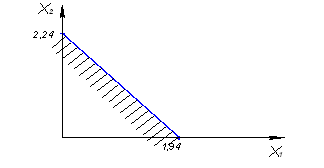

Откладываем в логарифмической системе координат соответствующие друг другу значения сил Py и зернистостей круга Z. Таким образом, получим несколько точек. Далее проводим среднюю линию. Тангенс угла ее наклона к оси абсцисс и есть искомый показатель степени XPy. Этот процесс представлен на рис.8.1.

Нахождение показателей степеней при Z и H

Рис.8.1.

XPy = tg (-17,74°) = - 0,32.

Аналогично находятся и другие показатели степени. Они равны:XPz = - 0,32; XT = - 0,34; XRa = 0,75; XD = - 0,2; Xq = 0,25; YPy = - 0,75; YPz = - 0,78; YT = - 0,89; YRa = 0,65; YD = - 0,35; Yq = 1,67.

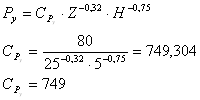

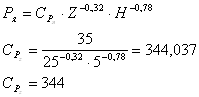

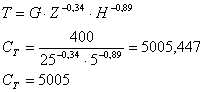

Для нахождения коэффициентов в искомых зависимостях воспользуемся опытными данными и полученными показателями степеней. Результаты экспериментов подставляем в формулу 8.1, и находим коэффициенты для каждого отдельного случая.

1)

2)

3)

4)

5)

6)

Получили следующие зависимости:

1) Py = 749Z-0,32H-0,75

2) Pz = 344Z-0,32H-0,78

3) T = 5005Z-0,34H-0,89

4) Ra = 0,022Z0,75H0,65

5) Δ = 15Z-0,2H-0,35

6) q = 0,004Z0,25H1,67

8.2 Оптимизация параметров шлифовального круга

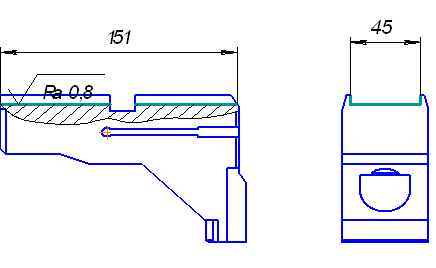

Оптимизацию абразивного инструмента проводим на операцию 110. На данной операции проводится абразивная обработка паза 45х151 мм. Для этого используется плоскошлифовальный станок 3Г71М с мощностью электродвигателя N = 2,2 кВт. Материал детали сталь 19 ХГН.

Эскиз обработанной детали представлен на рис.8.2.

Эскиз обработанной детали

Рис.8.2.

Приведём процесс шлифования к системе линейных уравнений, описывающей ограничения, налагаемые на данный процесс. Результат решения данной системы представим графически.

Ограничения, налагаемые на процесс:

Ra≤Ra0 - ограничение по шероховатости;

T≤T0 - ограничение по температуре;

Nэ≤η∙N - ограничение по мощности привода главного движения станка;

8≤Z≤40 - ограничение по зернистости шлифовального круга;

3≤H≤8 - ограничение по глубине лунки.

Целевая функция:

q→min - износ шлифовального круга должен быть как можно меньше.

8.2.1 Ограничение по шероховатости

Реальная шероховатость должна удовлетворять данному неравенству:

Ra ≤ Ra0, (8.2)

где Ra0 = 0,8 - требуемая шероховатость.

Искомая шероховатость определится из ранее найденной зависимости:

![]() (8.3)

(8.3)

Проведем некоторые преобразования:

![]() ;

;

![]() .

.

Прологарифмировав, получим:

![]() ;

;

![]() .

.

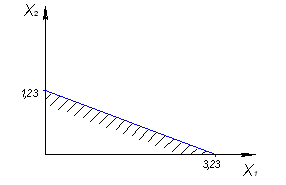

Ограничение по шероховатости:

Рис.8.3.

Рис.8.3. позволяет определить допустимую зернистость и глубину лунки в логарифмических координатах по первому ограничению.

8.2.2 Ограничение по температуре

Получаемая в процессе шлифования температура в зоне резания должна быть меньшей или равной допустимой: T ≤ T0, (8.4) где Т0 = 400 - допустимая температура в зоне резания.

Искомая температура определится из ранее найденной зависимости:

![]() (8.5)

(8.5)

Проводим некоторые преобразования:

![]() ;

; ![]() .

.

Прологарифмировав, получим:

![]() ;

; ![]()

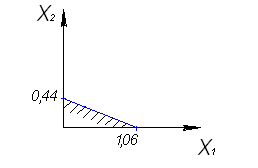

Ограничение по температуре в зоне шлифования:

Рис.8.4.

Рис.8.4. позволяет определить допустимую зернистость и глубину лунки в логарифмических координатах по второму ограничению.

8.2.3 Ограничение по мощности привода главного движения станка

Эффективная мощность станка определяется из неравенства:

Nэ ≤ η∙N, (8.6)

Также эффективную мощность можно найти по формуле:

Nэ = ![]() , (8.7)

, (8.7)

где ![]() - КПД

станка;

- КПД

станка;

![]() - паспортная

мощность станка;

- паспортная

мощность станка;

![]() - скорость круга.

- скорость круга.

Сила резания Pz определится из ранее найденной зависимости:

![]() (8.8)

(8.8)

Проводим некоторые преобразования:

![]() ;

;

![]() ;

;

![]() .

.

Прологарифмировав, получим:

![]() ;

; ![]() .

.

Ограничение по мощности привода главного движения станка:

Рис.8.5.

Рис.8.5. позволяет определить допустимую зернистость и глубину лунки в логарифмических координатах по третьему ограничению.

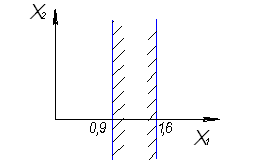

8.2.4 Ограничение по зернистости

Зернистость абразивного инструмента должна находится в пределах, установленных неравенством: 8 ≤ Z ≤ 40 (8.9). Прологарифмировав, получим: lgZ≥lg8; X1≥0,9; lgZ≤lg40; X1≤1,6.

Ограничение по зернистости абразивного инструмента:

Рис.8.6.

Рис.8.6. позволяет определить допустимую зернистость в логарифмических координатах.

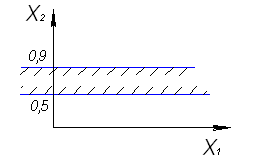

8.2.5 Ограничение по глубине лунки

Глубина лунки абразивного инструмента должна находится в пределах, установленных неравенством:

3 ≤ H ≤ 8 (8.10)

Прологарифмировав, получим:

lgН≥lg3;

X2≥0,5;

lgН≤lg8;

X2≤0,9.

Ограничение по глубине лунки абразивного инструмента:

Рис.8.7.

Рис.8.7. позволяет определить допустимую глубину лунки в логарифмических координатах.

8.2.6 Определение целевой функции

Ранее было определено, что целевой функцией является износ шлифовального круга:

q → min (8.11)

Износ шлифовального круга определим по ранее найденной зависимости:

![]() (8.12)

(8.12)

Прологарифмировав, получим:

![]() ;

; ![]() .

.

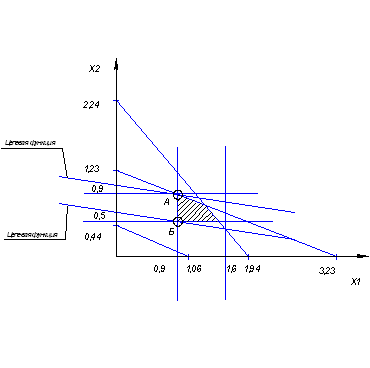

8.3 Оптимизация режимов резания графическим методом

На рис.8.8. построим ограничение и увидим область оптимальных значений зернистости и глубины лунки шлифовального круга в логарифмических координатах. Область оптимальных значений:

Рис.8.8.

Из графика (рис.8.8) видно, что оптимальными точками из всей области значений являются точки А и Б. Теперь надо узнать, какая из них будет наиболее оптимальной, т.е. износ шлифовального круга будет наименьшим. Очевидно, что это точка А. Найдём её координаты и, тем самым, узнаем оптимальные значения зернистости и глубины лунки шлифовального круга.

Координаты точки А:

X1 = 0,9; Х2 = 0,9.

Значит lg Z = 0,9 b lg H = 0,9

Z = 10 0,9 = 8

H = 10 0,9 = 8

Исходя из полученных результатов, делаем вывод, что при данных условиях шлифования оптимальным является круг со следующими характеристиками: зернистость Z=8, глубина лунки Н=8. Этим характеристикам соответствует круг средней твердости со степенью твердости СТ3.

Вывод

Использование специальной литературы и результатов экспериментальных данных, а также применение методов математического моделирования позволили внести в шлифовальную операцию обработки кулачка патрона усовершенствование. Данное усовершенствование позволит подобрать на операцию максимально стойкий к износу шлифовальный круг, что в свою очередь повысит время его работы без правки и, тем самым, снизит затраты времени на обслуживание станка.

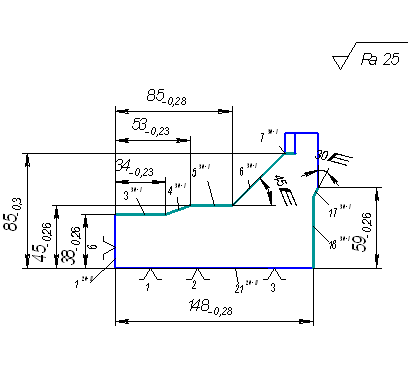

9. Выбор и проектирование приспособления

Задача раздела - спроектировать приспособление для базирования и закрепления кулачка на I установе операции 30 при его обработке на горизонтально-фрезерном станке 6Р80Г.

9.1 Сбор исходных данных

Фрезеровать поверхности 3, 4, 5, 6, 7, выдерживая размеры 38-0,26, 45-0,26, 85-0,3, 34-0,23, 53-0,23, 85-0,28, а также поверхности 17, 18, выдерживая размеры 59-0,26, 148-0,28.

Рис.9.1

Вид и материал заготовки - 19ХГН, sв = 785 МПа, после фрезерования габаритов. Режущий инструмент - фреза торцовая Æ40 мм, Т15К6, фреза двухугловая Æ80 мм, Т15К6.

Металлорежущий станок - горизонтально-фрезерный станок 6Р80Г.

Режимы резания - подача Sz = 0,09/0,08 мм, V = 460/340 м/мин, n = 1000/800 об/мин.

Тип оснастки - одноместное специализированное безналадочное приспособление (СБП).

9.2 Расчет сил резания

Главная составляющая силы резания - окружная сила Pz для фрез, работающих на 30 операции, была посчитана в предыдущих главах. Рассчитаем остальные составляющие силы резания. Для этого воспользуемся соотношениями сил, представленных в [5]. Для торцовой фрезы: Pz = 1087 Н; Ph = 0,6. Pz = 652,2 Н, Pv = 0,6. Pz = 652,2 Н. Для двухугловой фрезы: Pz = 718,6 Н; Ph = 0,6. Pz = 431,2 Н, Pv = 0,7. Pz = 503 Н.

9.3 Расчет усилия зажима

Схема закрепления заготовки, включающая схему установки заготовки, разработанную на основе теоретической схемы базирования представлена на рисунке 9.2. Исходя из схемы закрепления и руководствуясь [5], усилие зажима в первом случае (Рис.9.2, а) найдем по формулам:

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |