| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Разработка группового техпроцесса изготовления кулачков

Фрезерование чистовое Rz = 30 мкм, h = 50 мкм;

Шлифование черновое Rz = 10 мкм, h = 40 мкм;

Шлифование чистовое Rz = 5 мкм, h = 20 мкм

Суммарное пространственное отклонение будем определять по формуле

![]() , мм (3.8)

, мм (3.8)

где ![]() - коэффициент

уточнения (по табл.3.17 [6]);

- коэффициент

уточнения (по табл.3.17 [6]);

Di-1 - суммарное пространственное отклонение на заготовительной операции (коробление);

после штамповки Di-1= 0,5 мм;

после фрезерования чернового D = 0,06 × 0,5= 0,03мм;

после фрезерования чистового D = 0,04 × 0,5= 0,02 мм;

после шлифования чернового D = 0,06 × 0,5= 0,03 мм;

после шлифования чистового D = 0,04 × 0,5= 0,02 мм

Определим значение минимального припуска 2Zmin после каждой операции по формуле:

![]() , мм (3.9)

, мм (3.9)

где Rzi-1, hi-1 - высота неровностей и дефектный слой, образовавшиеся на обрабатываемой поверхности при предыдущей обработке;

Di-1 - суммарное значение пространственных отклонений с предыдущей операции;

ei - погрешность установки (определяем по табл.1.16 [6] для закрепления в тисках);

При расчете припуска на операции 35-1 внутришлифовальной значение hi-1 = 0.

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм.

мм.

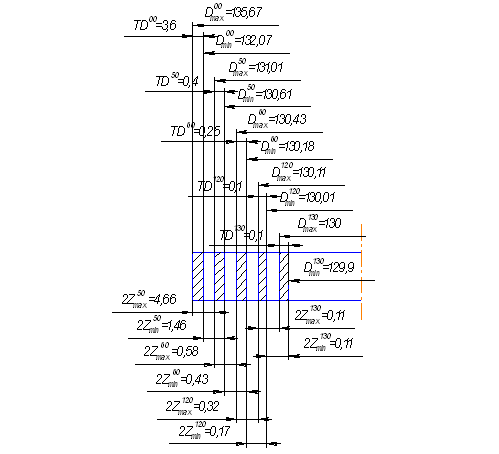

Определяем предельные размеры для каждого перехода по формулам:

2Аi-1 min = 2Аi min + 2Zi min, мм (3.8)

2Аi max = 2Аi min + T2Аi, мм (3.9)

2U130 min = 129,9 мм;

2U130 max = 130 мм;

2U120 min = 2U130

min + ![]() = 129,9 + 0,11 = 130,01 мм;

= 129,9 + 0,11 = 130,01 мм;

2U120 max = 2U120 min + T2U120 = 130,01 + 0,1 = 130,11 мм;

2U60 min = 2U120

min + ![]() = 130,01 + 0,17 = 130,18

мм;

= 130,01 + 0,17 = 130,18

мм;

2U60 max = 2U60 min + T2U60 = 130,18 + 0,25 = 130,43 мм;

2U50 min = 2U60

min + ![]() = 130,18 + 0,43 = 130,61

мм;

= 130,18 + 0,43 = 130,61

мм;

2U50 max = 2U50 min + T2U50 = 130,61 + 0,4 = 131,01 мм;

2U00 min = 2U50

min + ![]() = 130,61 + 1,46 = 132,07

мм;

= 130,61 + 1,46 = 132,07

мм;

2U00 max = 2U00 min + T2U00 = 132,07 + 3,6 = 135,67 мм;

Определим предельные значения припусков по формуле:

![]() , мм (3.9)

, мм (3.9)

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм.

мм.

Определение припусков на обработку сведем в таблицу 3.4

Таблица 3.4. Расчет припусков на обработку поверхности 10 Æ130-0,1

|

Техноло гические переходы |

Элементы припуска, мкм |

Расчет- ный припуск 2Zmin, мм |

Допуск TD, мм |

Предельные размеры заготовки |

Предельные припуски, мм |

||||||

|

Rz |

h |

DS |

εу |

Dmax |

Dmin |

2Zmax |

2Zmin |

||||

| Штамповка | 160 | 300 | 0,5 | - | - | 3,6 | 135,67 | 132,07 | - | - | |

| Фрезерование черновое | 100 | 90 | 0,03 | 0,15 | 1,46 | 0,4 | 131,01 | 130,61 | 4,66 | 1,46 | |

| Фрезерование чистовое | 30 | 50 | 0,02 | 0,15 | 0,43 | 0,25 | 130,43 | 130,18 | 0,58 | 0,43 | |

| Шлифование черновое | 10 | 40 | 0,03 | 0,05 | 0,17 | 0,1 | 130,11 | 130,01 | 0,32 | 0,17 | |

| Шлифование чистовое | 5 | 20 | 0,02 | 0,05 | 0,11 | 0,1 | 130,0 | 129,9 | 0,11 | 0,11 | |

Изобразим на рис.3.1 схему расположения операционных размеров, допусков и припусков.

Графическое изображение припусков и допусков на обработку поверхности 10 Æ130-0,1

Рис.3.1

4. Выбор технологичесих баз. план обработки

4.1 Разработка технологического маршрута обработки кулачка

Технологический маршрут обработки кулачка будем разрабатывать на базе технологического маршрута обработки комплексной детали, представленного в табл.2.2 Для этого выберем операции задействованные в данном ТП. Результаты заносим в таблицу 4.1

Таблица 4.1. Технологический маршрут обработки кулачка

|

№ опер. |

Наименование операции | Обработанные поверхности |

| 10 | Фрезерная | 1, 15, 16, 20,21, 23, 25 |

| 20 | Фрезерная | 1, 15, 16, 20,21 |

| 30 | Фрезерная | 3, 4,5, 6, 7, 17, 18, 34, 35, 36, 37, 38, 39 |

| 40 | Фрезерная | 2, 3, 4, 5, 6, 7, 17, 18, 19, 22, 24, 32, 34, 35, 36, 37, 38, 39, 55, 56, 57, 58 |

| 50 | Фрезерная | 10, 28, 29, 30, 31, 46, 48, 59, 60, 61, 62 |

| 60 | Фрезерная | 10, 11, 26, 27, 28, 29, 30, 31, 46, 48, 59, 60, 61, 62 |

| 70 | Сверлильная | 40, 41, 42, 43, 44, 47, 49, 50, 51, 52, 53, 54, 63, 64, 65, 66, 68, 69, 70, 72, 73, 74, 45, 67, 71, 75 |

| 80 | Термическая | Все поверхности |

| 90 | Шлифовальная | 23, 25 |

| 100 | Шлифовальная | 34, 35, 36, 38, 39 |

| 110 | Шлифовальная | 34, 35, 36, 38, 39 |

| 120 | Шлифовальная | 10, 59, 60 |

| 130 | Шлифовальная | 10, 59, 60 |

| 140 | Моечная | Все поверхности |

| 150 | Контрольная | Согласно карте контроля |

4.2 Выбор технологических баз

В качестве черновых технологических баз на первой операции выбираем поверхности 1, 21, 23, 15, 16, 25. Шесть поверхностей в качестве баз использованы, поскольку обработка происходит в два установа. На данной операции обрабатываются габаритные размеры детали.

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |