| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Разработка группового техпроцесса изготовления кулачков

3) Рассчитаем площадь поковки в плане [8]:

, мм2

, мм2

4) Определяем толщину мостика для облоя [8]:

![]() , мм

, мм

Коэффициент Со принимаем равным 0,016.

5) По таблице 3.2.2 выбираем остальные размеры облойной канавки [1]:

а) Усилие пресса - 10МН;

б) ho = 1,6 мм;

в) l = 4 мм;

г) h = 6 мм;

д) R1 = 15 мм.

6) Рассчитать объем заготовки [1]:

Vзаг. = Vп + Vу + Vо, мм3 (3.1)

где

а) объем поковки:

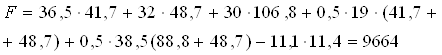

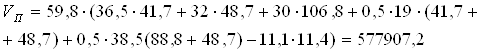

, мм3

, мм3

б) объем угара Vу принимаем равным 0,7% от Vп;

в) объем облоя:

Vо = ξ. FМ. (Рп + ξ. π. l), мм3 (3.2)

где ξ=2 - коэффициент, учитывающий изменение фактической площади сечения получаемого облоя по сравнению с площадью сечения мостика;

FM = l. ho= 4.1,6 = 6,4 мм2 - площадь поперечного сечения мостика;

Рп = 41,7 + 36,5 + 20,2 +3 2 + 56,6 + 15,4 + 30 + 106,8 + 81,8 + 11,1 + 11,4 + + 11,1 + 62,8 = 517,4 мм - периметр поковки;

Vо= 2.6,4× (517,4+2.3,14.4) = 6944,26мм3;

г) объем поковки:

Vзаг. =577907,2 ×1,007+6944,26=588896,81мм3;

7) Рассчитаем массу поковки:

![]() =588896,81.7,85.10-6

= 4,6 кг

=588896,81.7,85.10-6

= 4,6 кг

где γ - плотность материала, г/см3. Для стали: γ=7,85 г/см3;

Vз - объем заготовки, мм3.

8) Определим коэффициент использования материала:

![]()

где m - масса детали, кг; M - масса заготовки, кг.

Рассмотрим получение заготовки прокатом.

Заготовка, полученная прокатом, представляет собой пруток.

1) Назначаем допуски и припуски на обработку на сторону и сводим их в таблицу 3.2

Таблица 3.2. Допуски и припуски на механическую обработку

|

Размеры, мм |

Допуски, мм |

Припуски, мм |

Расчет размеров заготовки, мм | Окончательные размеры, мм |

| 151 |

+2,4 1,2 |

2,5 | 151+ (2.2,5) =156 |

|

| 102 |

+2,1 1,1 |

2,4 | 102+ (2.2,4) =106,8 |

Æ |

2) Объем заготовки.

![]() мм3,

мм3,

где D - диаметр заготовки, полученной прокатом, мм;

l - длина заготовки, полученной прокатом, мм.

3) Рассчитаем массу заготовки.

![]() кг

кг

4) Определим коэффициент использования материала:

![]()

Для окончательного выбора метода получения заготовки, следует провести сравнительный анализ по технологической себестоимости.

Расчет технологической себестоимости заготовки получаемую по первому или второму методу проведем по следующей формуле [1]:

Ст=Сзаг. М + Cмех. (М-m) - Сотх. (M-m), руб. (3.3)

где М - масса заготовки, кг;

m - масса детали, кг;

Сзаг - стоимость одного килограмма заготовок, руб. /кг;

Cмех. - стоимость механической обработки, руб. /кг;

Сотх - стоимость одного килограмма отходов, руб. /кг.

Стоимость заготовки, полученной таким методом, как штамповка на кривошипных горячештамповочных прессах, с достаточной для стадии проектирования точностью можно определить по формуле [1]:

Сзаг=Сшт. hT. hC. hB. hM. hП, руб. /кг, (3.4)

где Сшт - базовая стоимость одного килограмма штампованных заготовок, руб. /кг;

hT - коэффициент, учитывающий точность заготовки;

hC - коэффициент, учитывающий сложность заготовки;

hB - коэффициент, учитывающий массу заготовки;

hM - коэффициент, учитывающий материал заготовки;

hП - коэффициент, учитывающий группу серийности.

Таким образом:

hT =1,05 - 1-ый класс точности;

hC =0,88 - 2-ая группа сложности получения заготовки;

hB =0,89- так как масса заготовки находится в пределах 4,0…10,0 кг;

hM =1,27;

hП =1;

Базовая стоимость одного килограмма штамповок составляет:

Сшт = 0,315 руб. /кг

Сзаг. = 0,315.1,05.0,88.0,89.1,27.1 = 0,329 руб. /кг

Определяем стоимость механической обработки по формуле:

Смех. = Сс + Ен. Ск, руб. /кг (3.5)

где Сс = 0,356 - текущие затраты на один килограмм стружки, руб. /кг [1] ; Ск = 1,035- капитальные затраты на один килограмм стружки, руб. /кг [1];Ен = 0,15 - нормативный коэффициент эффективности капитальных вложений выбираем из предела (0,1…0,2) [1].

Смех. = 0,356 + 0,15.1,035 = 0,511 руб. /кг

Стоимость одного килограмма отходов принимаем равной Сотх. = 0,0298 руб. /кг.

Определяем общую стоимость заготовки, получаемую штамповкой:

Ст = 0,329.4,6 + 0,511. (4,6-2,7) -0,0298. (4,6-2,7) = 2,43 руб.

Стоимость заготовки, полученной прокатом, определим по следующей формуле [1]:

![]() , (3.6)

, (3.6)

где Спр - цена одного кг материала заготовки, руб.; hФ - коэффициент, учитывающий форму заказа металлопроката. Т.о.: hФ=1,0 - для проката нормальной длины; Спр=0,255 руб. /кг

![]() руб. /кг

руб. /кг

Определяем общую стоимость заготовки, получаемую прокатом:

Ст = 0,255.10,61 + 0,511. (10,61-2,7) -0,0298. (10,61-2,7) = 6,51 руб.

Таким образом, по технологической себестоимости наиболее экономичным является вариант изготовления детали из заготовки, полученной штамповкой. Ожидаемая годовая экономия:

Эгод. = (СТ2 - СТ1). N, руб. (3.7)

где N - годовая программа выпуска деталей, шт.;

Эгод. = (6,51- 2,43).5000 = 20400 руб.

На основании сопоставления технологических себестоимостей по рассматриваемым вариантам делаем вывод о том, что для дальнейшей разработки следует выбрать метод получения заготовки штамповкой. В этом случае годовая экономия составит 20400 рублей.

3.2 Определение методов обработки поверхностей

Методы обработки поверхностей детали "Кулачок 02-7016-7704" и их последовательность в зависимости от квалитета точности и шероховатости поверхностей определяем по табл.2.1., выбирая соответствующие позиции из чертежа детали. Результаты заносим в таблицу 3.3

Таблица 3.3

Методы обработки поверхностей детали "Кулачок"

| № поверхности |

Вид пов. |

Кв. точ. |

Ra, мкм |

Методы обработки |

| 1 | 2 | 3 | 4 | 5 |

| 1, 3, 4, 5, 6, 7, 15, 16, 17, 18, 20, 21,28,29, 30, 31,37, 48, 61, 62 | П | 14 | 6,3 |

Ф - Фч |

| 23, 25 | П | 10 | 6,3 |

Ф - ТО - Фч |

| 34, 35, 36, 38, 39, 59, 60 | П | 7 | 0,8 |

Ф - Фч - ТО - Ш - Шч |

| 2, 11, 19, 22, 24, 26, 27,32 | Ф | 14 | 6,3 |

Фч |

| 55, 56, 57,58 | К | 14 | 6,3 |

Фч |

| 10 | Ц | 9 | 0,8 |

Ф - Фч - ТО - Ш - Шч |

| 40, 42, 43, 44, 49, 50, 63, 65, 69, 73 | ЦВ | 14 | 6,3 | С - З |

| 41, 51, 54 | ПВ | 14 | 6,3 | 3 |

| 64, 68, 72 | КВ | 14 | 6,3 | С - З |

| 67, 71, 75 | РВ | 14 | 6,3 | Р |

В табл.3.3 обозначено:

Виды поверхностей: П - плоская, Ф - фаска, К - канавка, Ц - цилиндрическая, ЦВ - цилиндрическая внутренняя, ПВ - плоская внутренняя, КВ - коническая внутренняя, РВ - резьба внутренняя.

Методы обработки: Ф - фрезерование черновое, Фч - Фрезерование чистовое, Ш - шлифование черновое, Шч - шлифование чистовое, С - сверление, З - зенкерование, Р - резьбонарезание, ТО - термообработка.

3.3 Определение припусков на обработку

При выборе метода расчета припуска будем исходить из требований максимальной в реальных пределах точности определения припуска, обеспечивающей минимальную величину припуска при гарантированном обеспечении точности и шероховатости поверхности, с одной стороны, и максимальной простоты расчета, с другой стороны.

Проанализировав известные метода определения припуска, остановили свой выбор на расчетно-аналитическом методе, как на наиболее удовлетворяющим нашим требованиям

Определим расчётно-аналитическим методом припуски на поверхность 10 Æ130-0,1, являющуюся одной из наиболее точных.

Качество поверхности после штамповки:

Rz = 160 мкм, h = 300 мкм.

Качество поверхности после механической обработки по данным прил.4 [3] следующие:

Фрезерование черновое Rz = 60 мкм, h = 90мкм;

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |