| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Реконструкция сталеплавильного производства ОХМК с целью производства трубных марок сталей повышенной прочности

lgLP = lgCP + 5/4×lgPO2 + lgfPT – 7325/T – 0,99,

где LP – коэффициент распределения фосфора;

fPТ – коэффициент активности фосфора при температуре не равной 1873 К.

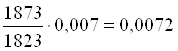

LgfР![]() ,

,

где [j] – концентрация j-го компонента стали, %.

fP – коэффициент активности фосфора при температуре 1873 К.

lgfP = 0,13×0,1 + 0,12×0,35 – 0,032×1,5 = 0,007

lgfpT= lgfp

lgfp

lgfpT=

fPT = 1

lgLP = lg1020 +5/4×lg10-10 +0,0072 – 7325/1823 – 0,99 = 2,5

LP = 316,2

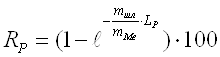

2. Расчёт степени дефосфорации проводим по формуле:

Результаты расчёта приведены в табл. 13

Таблица 13. Степень дефосфорации

|

mшл, кг/т |

5 | 7,5 | 10 | 12,5 | 15 | 20 | 25 |

|

RP, % |

79,42 | 90,67 | 95,77 | 98,08 | 99,13 | 99,82 | 99,96 |

3. Вывод

Так как расчёты исходят из условия равновесия в системе, а в печи равновесия нет, то следует полученные результаты перемножить на некоторый коэффициент приближения реальных условий к равновесным. Принимаем Кпр=0,8.

Фактическая степень дефосфорации представлена в табл. 14

Таблица 14. Фактическая степень дефосфорации

|

mшл, кг/т |

5 | 7,5 | 10 | 12,5 | 15 | 20 | 25 |

|

RP, % |

63,54 | 72,54 | 76,62 | 78,46 | 79,3 | 79,86 | 79,97 |

3.3 Раскисления алюминием в ковше

Трубная сталь очень чувствительна к неметаллическим включениям (НВ), особенно к Al2O3. Как известно чем меньше концентрация кислорода в металле, тем меньше образуется НВ, но если они образуются, то лучше всего в жидком металле, где есть возможности для их удаления.

Расчёт выполнен по компьютерной программе «RASK».

Марка стали: 10Г2СФБ

Число компонентов сплава (не считая основы): 5

Расчет проводится по реакции:

m[R]+n[U]=RmUn

где R – раскислитель или легирующий (Al, Ti, Si и др.)

U – примесь (O, N, S, P и др.)

Химический символ элемента R: AL

Химический символ примеси U: O

Коэффициенты реакции:

m=2

n=3

Т=1873 К

Константа равновесия реакции:

lg K=14.02

Концентрации легирующих элементов (% масс.):

C – 0.1

Mn – 1.5

Si – 0.35

В табл. 15 представлены параметры взаимодействия.

Таблица 15. Параметры взаимодействия

| Элемент | Al | O | C | Mn | Si |

| Al | 0,045 | -6,6 | 0,091 | 0 | 0,0056 |

| O | -3,9 | -0,2 | -0,45 | -0,021 | -0,131 |

Результаты расчётов:

С = -13,8

Д = -11,61

Р = 13,6751

[AL] min=2,24645e-05% [AL] max =0,782444%

[AL] o = 0,0748139% [O] min = 0,000304264%

В табл. 16 представлены результаты расчёта.

Таблица 16. Раскисление алюминием

|

[Al], % |

[O], % |

| 2.25e-05 | 0,0901476 |

| 5e-05 | 0,0271772 |

| 0,00025 | 0,00756451 |

| 0,0005 | 0,00462979 |

| 0,0025 | 0,00156028 |

| 0,005 | 0,0009991 |

| 0,025 | 0,000405789 |

| 0,06 | 0,000308909 |

| 0,1 | 0,000313873 |

| 0,15 | 0,000374229 |

| 0,5 | 0,0039396 |

| 0,782 | 0,0866498 |

На рис. 2 представлена кривая раскисления по результатам расчёта.

3.4 Экологические аспекты технологии

3.4.1 Энергоэкологический анализ

Принципиально важно учитывать, что использование конечной продукции ТЭС – электроэнергии приводит к дополнительному загрязнению природной среды. При выражении электроэнергии в единицах первичного условного топлива (1 кВт×ч=0,35 кг у. т.) приведённая масса выбросов, образовавшихся в электроэнергетике, примерно равна, прив. кг/т у.т.:

М=525×ТУ.Э.,

где ТУ.Э. – расход электроэнергии, т у. т.

Приведённая масса вредных веществ в сбросах электроэнергетики составляет около

5% от приведённой массы вредных веществ в выбросах.

Произведём расчёт сокращения выбросов и сбросов за счёт сокращения расхода электроэнергии. Весь расчёт производится на 1 т стали.

Экономия электроэнергии составляет:

DW=0,708–0,623=0,085 тыс. кВт×ч

DТУ.Э.=0,085×103×0,35×10-3=0,03 т у.т.

Сокращение вредных выбросов составит:

DМВЫБР=525×0,03=15,75 кг/т у. т.

Сокращение вредных сбросов составит:

DМСБР=15,75×0,05=0,79 кг/т у. т.

Из приведённого расчёта видно, что сокращение расхода электроэнергии на 85 кВт×ч позволяет снизить приведённую массу выбросов в электроэнергетике на 15,75 кг/т у. т. на каждую тонну стали, а также массу сбросов на 0,79 кг/т у. т.

Основная доля отходящих газов образуется в печи во время продувки кислородом. В проекте сокращение времени плавки предусматривается за счёт сокращения перегрева металла, а следовательно окислительный период остаётся без изменений. И всё же, благодаря небольшому сокращению расхода электродов и общему времени плавки (на 15 мин.), сокращается объём отходящих газов, что благоприятно сказывается на экологической нагрузке на окружающую среду.

Установка на агрегате «ковш-печь» вакуум-плотной крышки позволяет сократить до минимума неорганизованные выбросы на этом агрегате. И, хотя его нельзя сравнивать по степени загрязнения с электропечью, это мероприятие позволяет улучшить экологическую обстановку рабочего места и окружающей среды в целом.

Отходящие газы поступают на газоочистку (см. главу 1.1.5.1.4).

3.4.2 Ресурсосбережение и утилизация отходов

Применяемые в проекте шлаковые смеси [СаО (40%) – Аl2O3(40%) – TiO2(20%)] не требуют каких-то дополнительных затрат на их изготовление. Все необходимые материалы используются в цехе. Но достаточно высокий расход этих шлаковых смесей (рис. 3) приводит к увеличению потребления природных ресурсов.

Однако за счёт увеличения на 30–50% механических свойств стали пропорционально увеличивается её служебные и эксплуатационные характеристики, что приводит к соответствующему росту срока службы готовой продукции. Следовательно в целом будет наблюдаться сокращение потребления природных ресурсов на 1 т стали.

Утилизация шлака с АКОС возможна по двум вариантам:

1. Переработка на отвалах;

2. Повторное применение.

Для повторного применения жидкий шлак необходимо продувать кислородом в результате чего будут образовываться вредные газы (SOX и NOX), бороться с которыми очень сложно.

На ОАО «НОСТА» действуют эффективные установки по разработке шлаковых отвалов, анализ работы которых позволяет сделать вывод о возможности 100% утилизации шлаков.

Так дроблёный скрап, полученный в результате переработки шлаковых отвалов электросталеплавильного производства эффективно используется в качестве металлолома в мартеновском производстве.

Другим конечным продуктом являются чистые шлаки, которые идут на шлакоблоки, шлакоблочный кирпич, на строительно-дорожные нужды.

4. Безопасность жизнедеятельности

4.1 Объемно-планировочные решения зданий и сооружений цеха, расположение цеха на генеральном плане

ОАО «НОСТА» (ОХМК) в составе которого находится электросталеплавильный цех (ЭСПЦ), в соответствии с требованиями СанПиН 2.2.1/2.1.1.567–96 относится к первому классу предприятий с размером санитарно-защитной зоны 2000 метров. Комбинат расположен с подветренной стороны по отношению к жилому массиву города Новотроицка.

В состав главного здания ЭСПЦ входя следующие отделения: шихтовое, загрузочное, печное, разливочное, пролет МНЛЗ, участок зачистки и участок транспортировки. На генеральном плане завода цех расположен с подветренной стороны к цехам не являющимися источниками вредных выделений в окружающую среду. Длинная сторона здания расположена с отклонением в 30° к преобладающему направлению ветров. Санитарные разрывы между цехом и соседними зданиями составляют 45 м, что удовлетворяет норме.

В цехе имеются рабочие площадки расположенные на высоте 3,5 м. Площадки и лестницы имеют ограждение высотой 1 м со сплошной обивкой по низу высотой 0,2 м. Ширина проходов и переходов составляет 2 м, что исключает возможность возникновения встречных потоков, материалов и людей, обеспечивает удобство и безопасность при обслуживании оборудования, движения транспорта и людей. Основное технологическое оборудование цеха расположено перпендикулярно длиной стороне цеха. Для доступа на крышу предусмотрены пожарные наружные лестницы, расстояние между которыми 1,9 м.

В помещении пульта управления установки «ковш-печь» находится следующее, необходимое для управления процессом обработки стали на установке, оборудование: микропроцессорная установка (собственно микропроцессор, устройства связи с объектом), датчики расхода температуры и давления. Размеры поста управления: ширина – 4 м, длина – 6 м, высота – 2,5 м.

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |