| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Реконструкция сталеплавильного производства ОХМК с целью производства трубных марок сталей повышенной прочности

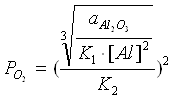

, (9)

, (9)

где К1 – константа равновесия первой реакции;

[Al] – концентрация алюминия в металле, %;

a(Al2O3) – активность Al2O3 в шлаке;

К2 – константа равновесия второй реакции.

LgK2 = – DG2/(2,3×R×T) (10)

Коэффициенты активности серы и азота находят из выражения:

lgfi![]() , (11)

, (11)

где еij – параметр взаимодействия;

[j] – концентрация j-го элемента в металле, %.

Зная коэффициенты распределения серы и азота, мы можем найти степень рафинирования металла от этих примесей по выражению:

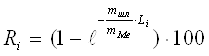

, (12)

, (12)

где Ri – степень рафинирования от i-го элемента, %;

mшл – масса шлаковой смеси, кг/т металла;

mМе – масса металла, кг.

3.1.3 Постановка задачи

Рассчитать степень рафинирования металла от серы и азота нетрадиционными шлаковыми смесями, в составе которых есть TiO2

3.1.4 Описание алгоритма

1. Для расчёта необходимо ввести химический состав металла, который будем рафинировать; состав шлаковой смеси, температуру металла.

2. Определим мольные доли компонентов по формуле (8).

3. Рассчитаем эквивалентные катионные доли по уравнению (7).

4. Вычисляем оптическую основность смеси по формуле (6).

5. Рассчитываем сульфидную и нитридную ёмкости шлаковой смеси по формулам (4) и (5) соответственно.

6. Определяем по формулам (10) и (9) парциальное давление кислорода.

7. По выражению (11) находим коэффициенты активности серы и азота.

8. Подставляя найденные значения в уравнение (3) определяем коэффициент распределения азота.

9. Подставляя (2) в (1) и используя результаты предыдущих расчётов по уравнению (1) находим коэффициент распределения серы.

10. Задаваясь расходом шлаковой смеси на 1 т. металла, по выражению (12) находим степень рафинирования металла от серы и азота.

11. Зная цены отдельных компонентов (табл. 8), рассчитываем стоимость 1 т. заданной шлаковой смеси по формуле:

Ц = åЦi×Сi, (13)

где Ц – цена шлаковой смеси, $/т.;

Цi – цена отдельных компонентов смеси, $/т.;

Сi – доля компонента в смеси.

Таблица 8. Стоимость основных компонентов

|

Компонент |

CaO |

SiO2 |

TiO2 |

Боксит |

|

Цена, $/т. |

23 | 10 | 85 | 160 |

12. Зная расход шлаковой смеси на 1 т. металла рассчитаем, сколько она внесёт в себестоимость 1 т. металла:

Цуд = mшл×Ц, (14)

где Цуд – цена шлаковой смеси на 1 т. стали, $/т.;

mшл – расход шлаковой смеси на 1 т. стали, т./т.

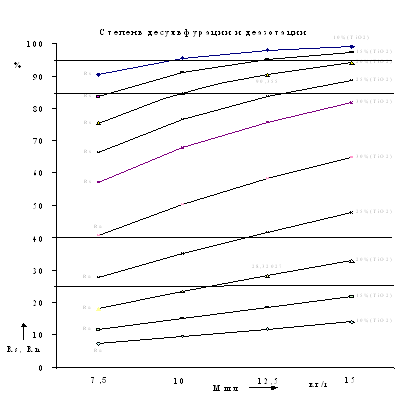

13. В одной системе координат строим графики зависимостей:

а). RS = f (mшл, (%)TiO2);

б). RN = f (mшл, (%)TiO2).

По данной математической модели была написана компьютерная программа «DIPL.PAS», позволяющая произвести расчёты оптимального состава нетрадиционной шлаковой смеси, для совместного рафинирования от серы и азота, а также выбрать оптимальный с технологической точки зрения расход этой шлаковой смеси. Результаты расчётов в ПРИЛОЖЕНИИ 1.

В табл. 9 и табл. 10, а также на рис. 1 представлены общие результаты проведённых расчётов по десульфурации и деазотации металла на агрегате «ковш-печь».

Таблица 9. Степень десульфурации

|

(TiO2), % \ mШЛ, кг/т |

7,5 | 10 | 12,5 | 15 |

| 10 | 90,311 | 95,550 | 97,956 | 99,061 |

| 15 | 83,61 | 91,031 | 95,091 | 97,314 |

| 20 | 75,42 | 84,603 | 90,355 | 93,958 |

| 25 | 66,391 | 76,633 | 83,754 | 88,704 |

| 30 | 57,194 | 67,739 | 75,687 | 81,676 |

Таблица 10. Степень деазотации

|

(TiO2), % \ mШЛ, кг/т. |

7,5 | 10 | 12,5 | 15 |

| 10 | 7,25188 | 9,55037 | 11,79189 | 13,97787 |

| 15 | 11,55668 | 15,10411 | 18,50924 | 21,77780 |

| 20 | 18,10869 | 23,38442 | 28,32027 | 32,93814 |

| 25 | 27,68124 | 35,08655 | 41,73358 | 47,69996 |

| 30 | 40,80323 | 50,29531 | 58,26536 | 64,95742 |

Из рис. 1 видно, что оптимальным составом шлака является шлаковая смесь с содержанием TiO2 20% и расходом (12,5 – 15) кг/т

Полученные результаты позволяют сделать вывод о целесообразности разработки данной технологии обработки металла нетрадиционными шлаковыми смесями.

Рис. 1

3.2 Расчёт дефосфорации в печи

Анализ процесса дефосфорации стали на основе рассмотренной физико-химической модели свидетельствует о том, что для достижения максимальной скорости и полноты удаления фосфора из металла в шлак применяемая для вдувания шлаковая смесь с использованием традиционных металлургических материалов должна содержать оксиды кальция, железа и фторид кальция в определённом соотношении. /5/.

Были проведены лабораторные и промышленные эксперименты в 10 – 20 тонных основных дуговых печах.

Для вдувания применяется шлаковая смесь из 65% извести, 25% железной руды и 10% плавикового шпата в количестве 2,5 – 3% массы металла с размером частиц £2 мм. Порошки вдувают после расплавления шихты при температуре металла £ 1540–1560 °С. Интенсивность вдувания порошков в металл должна составлять ³ 5 – 5,5 кг./мин. на 1 т металла при давлении транспортирующего газа (кислорода) в камерном питателе ³ 0,5 – 0,6 МПа. После окончания вдувания шлаковой смеси осуществляется продувка металла чистым кислородом под давлением 0,7 – 1,0 МПа. до заданного содержания углерода.

Выплавка конструкционных легированных сталей по указанной технологии позволяет за 5 – 6 мин. вдувания порошков снизить концентрацию фосфора в металле до следов и получить его содержание в готовой стали £ 0,005%. После вдувания шлаковой смеси последующая продувка ванны чистым кислородом не приводит к восстановлению фосфора из шлака в металл. Наблюдаемое увеличение содержания фосфора в готовой стали до 0,003 – 0,005% связано с последующим восстановлением фосфора из остатков окислительного шлака, футеровки печи и поступлением его из раскислителей и ферросплавов для легирования стали в восстановительный период плавк. /5/.

В проекте дефосфорация производится шлаковой смесью (табл. 11):

Таблица 11. Химический состав смеси

| Компонент | CaO |

CaF2 |

Fe2O3 |

| Концентрация, % | 70 | 20 | 10 |

Исходные данные для расчёта:

– СР – фосфидная ёмкость смеси, СР=1020;

– РО2 – парциальное давление кислорода, РО2=10-10 атм.;

– Т – температура металла, Т=1823 К

Расчётный состав стали 10Г2СФБ в табл. 12.

Таблица 12. Химический состав стали 10Г2СФБ, %

| C | Mn | Si | Nb | V | Ti | Al | S | P | Cr | N |

| 0,1 | 1,5 | 0,35 | 0,06 | 0,1 | 0,02 | 0,06 | 0,03 | 0,02 | 0,2 | 0,012 |

1. Коэффициент распределения фосфора находим по формуле:

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |