| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Реконструкция сталеплавильного производства ОХМК с целью производства трубных марок сталей повышенной прочности

Как видно из табл. 32 в плановой калькуляции появились довольно значительные расходы на МНЛЗ. Это связано с применением фильтров, цена на которые очень высокая, а также с применением РЗМ для модификации неметаллических включений.

В следствии этого возросла себестоимость продукции. Процент увеличения себестоимости равен:

DС=(СБ-СПЛ)×100/СБ

DС=(1984,01–1934,38)×100/1934,38=2,6%

![]() ,

,

где Цi - оптовая цена продукции, руб.;

Сi - себестоимость продукции, руб.;

Рi - производительность, руд/т.

ПБ=(4550–1934,38)×281694,6=736806030 руб./год

ППЛ=(4700–1984,01)×315790,2=857683025 руб./год

Чистая прибыль:

ЧП=П×[1 – (НП+ПН)],

где НП – налог на прибыль, 35%;

ПН – прочие налоги, составляют примерно 15%.

ЧПБ=736806030×0,5=368403015 руб./год

ЧППЛ=857683025×0,5=428841513 руб./год

6.2.7 Экономическая эффективность проектных решений

Годовой экономический эффект определяется /35/:

Эг=[(ЦПЛ-СПЛ) – (ЦБ-СБ)]×РПЛ

Эг=[(4700–1984,01) – (4550–1934,38)]×315790,2=31695862,4 руб./год

Срок окупаемости проекта составляет:

Т=КДУСЛ/DЧПУСЛ

Т=30/(1357,995–1307,81)=0,6 года

Точка безубыточности составляет:

no=Sпост×РПЛ/(Ц-Sпер)

Sпост=0,45×455,05+97,35+0,45×(56,62+40)=345,6 руб./т

Sпер=0,55×455,05+1331,87+0,55×(56,62+40)=1635,3 руб./т

nо=345,6×315790,2/(4700–1635,3)=35611 т

Из представленных расчётов видно, что при принятой цене 4700 руб./т проект окупается уже за 3,6 месяца, а точка безубыточности приходится на 10 – 12% производительности. Следователь вносимые капитальные затраты несопоставимо малы по сравнению с экономическим эффектом от проекта.

Полученные при расчете данные сведены в табл. 33.

Таблица 33. Технико-экономические показатели

|

Показатели |

Базовые |

Проектные |

|

Годовой объем производства, т |

281694,6 |

315790,2 |

|

Удельная производительность агрегата, т/ч |

34,7 |

38,9 |

|

Время плавки, час. |

2,52 |

2,25 |

|

Численность трудящихся, чел. |

3534 |

3324 |

|

Производительность труда, т/чел. год |

80 |

95 |

|

Капитальные вложения: – общие, руб. – удельные, руб./т |

9390000 30 |

|

|

Себестоимость одной тонны готовой продукции, руб./т В том числе: – заданное, руб./т – РПП, руб./т |

1934,38 1289,4 489,81 |

1984,01 1289,4 455,05 |

|

Срок окупаемости, годы |

0,6 |

|

|

Точка безубыточности, т |

35611 |

|

|

Прибыль, руб./год |

736806030 |

857683025 |

|

Чистая прибыль, руб./год |

368403015 |

428841513 |

|

Годовой экономический эффект, руб./т |

31695862,4 |

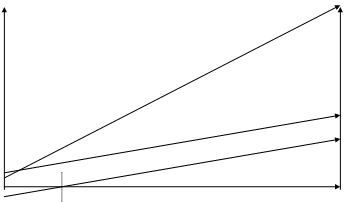

На рис. 6 показан график безубыточности проекта.

График безубыточности

|

||||||||||||

|

||||||||||||

|

||||||||||||

|

||||||||||||

|

||||||||||||

|

|

|||||||||||

Рис. 6

Выводы

1. Детальные маркетинговые исследования на рынке металлопродукции убедительно показывают, что приоритетным направлением перспективного развития ОАО «НОСТА» является производство высококачественной трубной заготовки, для труб большого диаметра магистральных нефтегазопроводов, работающих в условиях крайнего севера и высоких давлений.

2. Конкурентоспособность металла на внутреннем и внешнем рынке металлопродукции во многом определяется эксплуатационными свойствами (предел текучести, предел прочности, относительное удлинение при рабочих температурах и давлениях, достаточная вязкость и стойкость к хрупкому разрушению, а также свариваемость в полевых условиях) трубных марок стали, которые, как показали результаты анализа металловедческих исследований зависят главным образом от уровня содержания вредных примесей ([0] 20 ppm, [N] 50 ppm, [H.B] < 20 ppm, [P] 70 ppm, [S] 20 ppm).

3. Для получения в металле ультранизких содержаний вредных примесей 150 – 200 ррм, была разработана комплексная технология глубокого рафинирования металлического расплава во внепечных агрегатах, включая установку «ковш-печь» и промковш.

4. Результаты физико-химического анализа рафинирующих свойств нетрадиционных шлаковых смесей (в том числе содержащих TiO2) позволили определить их сорбционные характеристики по отношению к азоту и сере, при регулируемом уровне окисленности системы. При этом степень одновременного рафинирования стали от азота и серы может достигать RS =94% RN =33% (при расходе смеси 15 кг/т и содержании TiO2 в ней 20%).

5. Для осуществления данной технологии была усовершенствованна конструкция АКОС, в частности предусмотрена вакуумная обработка стали.

Для дополнительного рафинирования стали от НВ и микролегирования РЗМ сконструирован промковш, в состав которого входят: крышка, продувочный узел и перегородка с фильтрующими элементами.

6. Результаты внедрения разработанных мероприятий приводят к существенному повышению экономических показателей производства, в частности чистая прибыль составляет 428, 8 млн. руб.

Список использованных источников

1. Рекламный проспект «Новости ОАО НОСТА» – Новотроицк. Изд. НОСТА, 1997 – №1, 2

2. Орско-Халиловский металлургический комбинат: перспективы развития. // Металлоснабжение и сбыт. – 1999.– №1.

3. Рафинирование расплавов от азота при внепечной обработке в условиях ОЭМК. / А.И. Кочетов, Л.Н. Кац, Р.А. Алеев, А.А. Клачков и др. // Электрометаллургия. – 1998. – №1.

4. Порошковая проволока для внепечной обработки металла. / А.Ф. Каблуковский, С.И. Ябуров, А.Н. Никулин и др. // Электрометаллургия. – 1998. – №3.

5. Смирнов Н.А., Кудрин В.А. Теоретические предпосылки и опыт глубокого рафинирования стали от фосфора и серы. // Металлургия России и СНГ в 21 веке. Международная конференция. – М.: Металлургия, 1994. Т. 3.

6. Качество толстолистового проката (штрипса) из новых низколегированных сталей и труб для магистральных трубопроводов. Всесоюзное совещание. Мариуполь 1989. – 50 с.

7. Матросов Ю.И., Литвиненко Д.А., Голованенко С.А. Сталь для магистральных трубопроводов. – М.: Металлургия, 1989. – 288 с.

8. Хулка К., Петерс П., Хайстеркамп Ф. Тенденции разработки сталей для труб большого диаметра. // Сталь – 1997 – №10.

9. Внепечное рафинирование и непрерывная разливка при производстве чистых сталей.

// Новости чёрной металлургии за рубежом. – 1995. – №2.

10. Уткин Ю.В. Обеспечение крупнейших государственных программ высококачественной металлопродукцией. // Чёрная металлургия России и стран СНГ в CCI веке. Сборник трудов международной конференции. – М.: Металлургия, 1994. Т. 2.

11. Стали для газопроводных труб и фитингов. Труды конференции. – М.: Металлургия, 1985. – 480 с.

12. Производство высокопрочных марок стали для применения в условиях крайнего севера. / К. Антлингер, Р. Шимбек, и др. Труды четвёртого конгресса сталеплавильщиков. – М.: Черметинформация, 1997. с. 55–59.

13. Лузгин В.П., Близнюков С.А., Близнюков А.С. Влияние природы неметаллических включений на механические свойства трубной стали 10Г2БТ. // Сталь – 1995. – №6.

14. Казаков С.В., Неретин А.А., Капнин В.В. Повышение качества трубного металла кальций алюминиевым реагентом. // Сталь – 1997. – №6.

15. Штремель М.А. Решённые и не решённые задачи физики разрушения. Научные школы МИСиС-75 лет.

16. Свяжин А.Г., Романович Д.А. Фильтрация неметаллических включений. // Известия вузов. Чёрная металлургия. – 1997. – №3.

17. Овчинников Н.А., Разумный П.К., Овсянников А.М. Перспективы производства особо чистой стали на АО «Мариупольский металлургический комбинат». Труды четвёртого конгресса сталеплавильщиков. – М.: Черметинформация, 1997. с. 62–63.

18. Старк С.Б., Белянчиков Л.Н. Воздуходувные машины и вакуумные установки в чёрной металлургии. – М.: Металлургия, 1971. – 264 с.

19. Егоров А.В. Расчёт мощности и параметров электропечей чёрной металлургии. – М.: Металлургия, 1990. – 280 с.

20. Субачев В.В. Исследование теплового баланса 150-тонной установки типа ковш-печь. // Электротехническая промышленность. Серия Электротермия. – 1984. – №9.

21. Кикоин И.К. Таблицы физических величин. Справочник. – М.: Атомиздат, 1976. – 1008 с.

22. Поволоцкий Д.Я., Кудрин В.А., Вишкарёв А.Ф. Внепечная обработка стали. – М.: МИСИС, 1995. – 256 с.

23. Романович Д.А., Свяжин А.Г. Глубокое рафинирование жидкой стали от неметаллических включений путём флотации и фильтрации. // Металлургия России и СНГ в 21 веке. Международная конференция. – М.: Металлургия, 1994. Т. 3.

24. Использование кислородных зондов для контроля окисленности и процесса раскисления малоуглеродистой стали. / А.Г. Свяжин, В.В. Рябов, Д.А. Романович и др.

// Сталь – 1996. – №2.

25. Тен Э.Б. Количественная оценка рафинирующей способности фильтров. // Известия вузов. Чёрная металлургия – 1997. – №7.

26. Уточкин Ю.И. Дисертация на соискание учёной степени доктора технических наук. – М., 1987. – 454 с.

27. Смирнов Н.А., Магидсон И.А., Разина М.Г. Расчётный метод определения сульфидной ёмкости рафинировочных шлаков. // Известия вузов. Чёрная металлургия. – 1997. – №5.

28. Стадниченко Д.В., Уточкин Ю.И. Связь между нитридной ёмкостью и оптической основностью рафинировочных шлаков.

29. Рекомендации по экологическому содержанию дипломных проектов и работ не природоохранительных специальностей. Утверждено Президиумом Методического совета МГИСиС от 15 февраля 1999.

30. ГОСТ 12.0.003–74. ССБТ. Опасные и вредные производственные факторы. Классификация. – М.: Издательство стандартов, 1975.

31. Бриз В.Н. Охрана труда и окружающей среды. Учебное пособие для практических занятий. – М.: МИСИС, 1985. – 122 с.

32. Бабайцев И.В., Варенков А.Н., Потоцкий Е.П. Безопасность жизнедеятельности и экология. Учебное пособие по разделу в дипломной работе. – М.: МИСИС, 1997. – 60 с.

33. Старк С.Б. Пылеулавливание и очистка газов в металлургии. – М.: Металлургия, 1977. – 328 с.

34. Когадеев А. ГАЗПРОМ серьёзный партнёр трубных заводов. // Металлоснабжение и сбыт. – 1998. – №5.

35. Бочков Д.А. Управление производством. Учебное пособие. – М.: МИСиС, 1998. – 68 с.