| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Розробка електронної моделі підготовки виробництва триступеневого конічно-циліндричного редуктора

Умови для урізування і виходу ріжучого інструменту забезпечені конструкцією деталі. Всі отвори деталі є крізними.

Нетехнологічних елементів конструкція деталі не має, а також не виникає труднощів при витримці заданих допусків на розміри і необхідної шорсткості. Величина радіального биття не повинна перевищувати 0,05мм|. Приймаються допуски на торцеве биття 0,06мм|. Допуск круглої і циліндричності центрального отвору складає 0,01мм|. При витримці цих вимог технологічних труднощів не виникає.

На центральному отворі колеса передбачені західні фаски, які полегшують його монтаж при виготовленні і збірку при застосуванні.

Найбільш точною поверхнею деталі є поверхня Ø71H7. Забезпечення цієї точності вимагає обробки абразивним інструментом. Точність отвору відповідає точності зубчатого вінця. Дана поверхня є базою, що робить деталь технологічною.

В цілому деталь є технологічною.

3.2 Визначення типу виробництваРозрахуємо такт випуску по відомих залежностях:

, (3.1)

, (3.1)

де ![]() - річний дійсний фонд часу роботи устаткування;

- річний дійсний фонд часу роботи устаткування;

![]() - коефіцієнт, що враховує

втрати по організаційних причинах,

- коефіцієнт, що враховує

втрати по організаційних причинах, ![]() =0,75;

=0,75; ![]() - програма випуску деталей

за рік,

- програма випуску деталей

за рік, ![]() = 150 шт.

= 150 шт.

Fg=Fn (1-P/100),(3.2)

де Fn – номінальний річний фонд часу;

Р – величина простоїв устаткування по організаційно-технічних причинах. Приймаємо Р=10% .

Fn=(Дпр∙φпр+ Дφ)· с, (3.3)

де Дпр – число передсвяткових днів в році;

φпр - тривалість зміни в передсвяткові дні;

Дφ – число повних робочих днів в році;

Дпр – тривалість зміни в робочі дні;

с - кількість робочих змін.

При п’ятиденному робочому тижні (тривалістю 40 годин) загальна кількість робочих днів в 2009 році складає:

Np=366-114=252, (3.4)

114 - кількість неробочих і святкових днів.

Тоді, враховуючи число робочих змін с =2; тривалість зміни φпр =8 годин; тривалість зміни в передсвятковий день φпр=7 годин; кількість передсвяткових днів Дпр=6; кількість повних робочих днів Д=246, отримаємо:

Fn=(7·6 + 246·8 )·2 = 4020 год.;

Fg= 4020 (1-0,1)= 3618 год.;

![]() сер/шт.

сер/шт.

Визначимо коефіцієнт серійності по формулі:

Kl= , (3.5)

, (3.5)

де ![]() - середня величина штучного часу на механічну обробку.

- середня величина штучного часу на механічну обробку.

Kl=![]()

Тоді, тип виробництва – середньо серійний.

3.3 Вибір способу отримання заготівки

Метод отримання заготівки деталі, його доцільність і економічна ефективність визначається такими чинниками, як форма деталі, її матеріал, габаритні розміри деталі, річна програма випуску деталі. Виходячи з конструкції деталі, типу виробництва, заготівка може бути отримана одним з методів: литвом, куванням або штампуванням.

Оскільки матеріал заготівки – сталь 45 не є придатною для литва, то метод отримання заготівки з литва неприйнятний.

Слід зазначити що сталь 45 добре деформується. Тому виходячи з величини річної програми випуску деталей, особливості конструкції деталі одним з методів отримання заготівки вибираємо штампування в підкладних штампах. Штампування на ГКМ неприйнятне оскільки при даному способі виготовлення виникає необхідність покупки дорогого устаткування.

Обчислимо розрахункову масу поковки:

![]() кг,

кг,

де МД – маса деталі;

kp – коефіцієнт для орієнтовної розрахункової маси поковки.

Виходячи з конфігурацій заготівки визначуваний:

- Група стали – М1;

- Клас точності – Т4.

Для визначення ступеня складності поковки розрахуємо відношення маси поковки до маси простої геометричної фігури, в яку можна вписати деталь:

![]() ;

;

![]() .

.

Згідно графіку [1] отримуємо ИИ=13.

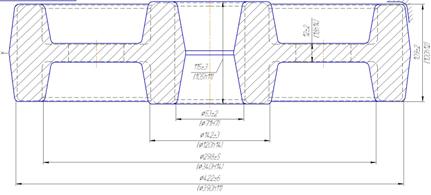

На підставі початкового індексу визначаємо допуски і припуски і складаємо таблицю.

Таблиця 3.2. Вибір припусків і допусків на оброблювані розміри

| Розміри деталі, мм | Допуск, мм | Припуск, мм | Розмір заготовки, мм |

| Ø 390 h11 |

+6 -6 |

16∙2 | Ø 422 |

| Ø 340 H14 |

+5 -5 |

21∙2 | Ø 298 |

| Ø 120 h14 |

+3 -3 |

11∙2 | Ø 142 |

| Ø 71 H7 |

+2 -2 |

9∙2 | Ø 53 |

| 100 h12 |

+2 -2 |

9 | 109 |

| 105 h11 |

+3 -3 |

10 | 115 |

| 18 h14 |

+2 -2 |

6 | 12 |

Визначимо масу заготівки по залежності:

G3= ρ· V· K ,(3.6)

де ρ=7810 - густина метала, кг/м3;

К - коефіцієнт, що враховує відходи металу;

V3- об'єм заготівки, який дорівнює сумі об'ємів заготівки.

G3=7810۰0,004۰1,1=34,4 кг.

Визначимо коефіцієнт використання металу по формулі:

![]() ,(3.7)

,(3.7)

де Gg- маса деталі.

Технічні вимоги на заготівку: Штампувальні радіуси 4 мм, штампувальні ухили для зовнішніх поверхонь 7˚, для внутрішніх поверхонь 10˚, допустима величина зсуву частин штампів 1,4 мм, допустима величина залишкового облоя 1,6 мм.

Рисунок 3.1 – Ескіз заготівки поковки колеса

3.4 Вибір маршруту обробки деталіВраховуючи точність і якість поверхонь деталі розробимо маршрут їх обробки.

Таблиця 3.3. Маршрутна карта обробки зубчатого колеса

| № поверхні | Конструктів-ний розмір елементарної поверхні | Якість поверхневого шару | Технологічні переходи | Досягаємий рівень якості | ||

| Квалітет |

Шорсткість Rа,мкм |

Квалітет |

Шорсткість Rа,мкм |

|||

| 1,2 | 105h11 | 11 | 3,2 | Чистове точіння | 11 | 3,2 |

| Чорнове точіння | 12 | 6,3 | ||||

| 3 | Æ71Н7 | 7 | 1,6 | Чистове шліфування | 7 | 1,6 |

| Чорнове шліфування | 8 | 3.2 | ||||

| Чистове точіння | 10 | 6,3 | ||||

| Чорнове точіння | 12 | 12,5 | ||||

| 4 | 20Js9 | 9 | 3,2 | Протягування | 9 | 3,2 |

| 5 | 390h11 | 11 | 3,5 | Чорнове точіння | 12 | 6,3 |

| Чистове точіння | 11 | 3,2 | ||||

| 6 | Æ56H14 | 12 | 6,3 | Розсвердлю-вання ё | 14 | 12,5 |

| Розсвердлю-вання | ||||||

| Свердління | 12 | 6,3 | ||||

| 7,8 | 100h12 | 12 | 6,3 | Чорнове точіння | 12 | 6,3 |

| 9 | 100 | 9 | 3,2 | Однократне фрезерування | 9 | 3,2 |

Використовуючи результати розробки МОН, приведемо перелік операцій технологічного процесу в їх технологічній послідовності. Представимо його виді таблиці.

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |