| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Розробка електронної моделі підготовки виробництва триступеневого конічно-циліндричного редуктора

3.8 Розрахунок режимів різання

Розрахуємо режими різання для розсвердлювання отвору Ø56.

Свердлення, зенкерування і розгортання є найбільш поширеними| технологічними способами обробки круглих отворів.

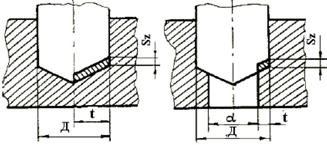

Свердлення (рис.3.3) - основний метод утворення отворів в металі оброблюваних заготовок.

Рисунок 3.3. Схема різання при свердленні і розсвердлюванні

При свердленні, як правило, використовуються стандартні свердла, що мають дві ріжучі кромки, розташовані діаметрально щодо один одного.

Просвердлені отвори найчастіше не мають абсолютно правильної циліндричної форми. Їх поперечні перерізи представляють форму овалу, а подовжні - невелику конусність.

Глибина різання.

При свердленні глибина різання приймається t=0,5D, а при розсвердлюванні, зенкеруванні або розгортанні t=0,5(D-d), де D-діаметр інструменту, мм; d - діаметр попереднього отвору, мм.

t=0,5(D-d)=0,5(56-40)=8 мм.

Подача.

Подачу призначаю керуючись додатком [5] S=0.8 мм/об.

Призначена подача має бути скоректована по паспорту вибраного верстата. При цьому необхідно витримати умову: Sст <S, де Sст - остаточно встановлене по паспорту значення подачі. Scт=0,8 мм/об.

Швидкість різання.

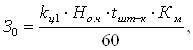

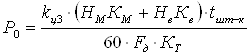

Швидкість різання, м/хв, визначається:

![]() , (3.14)

, (3.14)

де D - діаметр свердла, зенкера або розгортки, мм;

Kv - загальний поправочний коефіцієнт.

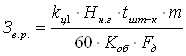

Загальний поправочний коефіцієнт на швидкість різання, такий, що враховує фактичні умови різання визначається по формулі:

![]() (3.15)

(3.15)

де Кмv - коефіцієнт на оброблюваний матеріал; Киv - коефіцієнт на інструментальний матеріал; Кlv - коефіцієнт, що враховує глибину свердлення; Коефіцієнт Kмv розраховується таким чином:

При обробці стали:

![]() .

.

При обробці сірого чавуну:

![]() .

.

При обробці ковкого чавуну:

![]() .

.

Коефіцієнт, що враховує глибину отвору Кlv при свердленні приймається залежно від діаметру свердла.

![]() .

.

Після визначення швидкості різання, розраховується частота обертання шпінделя верстата np:

![]() (3.16)

(3.16)

де D - діаметр інструменту, мм.

![]() .

.

Набутого значення np коректується по паспорту верстата і приймається найближчий менший ступінь ncт=125 об/хв.

Обертальний момент, Нм і осьова сила, Н, розраховуються по наступних формулах:

![]() (3.17)

(3.17)

![]() , (

, (![]()

де ![]() и

и ![]() - коефіцієнти, що враховують умови різання.

- коефіцієнти, що враховують умови різання.

![]() ;

;

![]() .

.

Потужність різання.

Ефективна потужність різання визначається по формулі:

![]() (3.19)

(3.19)

![]()

Потрібна потужність різання:

![]() (3.20)

(3.20)

![]()

Пристрій програмного управління 2Р22 призначений для передачі управляючої програми на виконавські органи токарного верстата. Він виконує наступні фунцкції|:

- введення УП з клавіатури пульта;

- її обробку і редагування безпосередньо на верстаті;

- складання УП за зразком при обробці першої деталі в ручному режимі;

- використання складних циклів багатопрохідної обробки;

- виведення УП на програмоноситель| та ін.

Керуючись [10] розробимо управляючу програму в системі 2Р22 для обробки зубчатого колеса на токарно-гвинторізному верстаті з ЧПК 16К30Ф3.

Таблиця 3.10. Управляюча програма для обробки зубчатого колеса на токарно-гвинторізному верстаті з ЧПК 16К30Ф3

|

Обрабка торця 1 N001 S2 250 F0.5 T1* N002 X423 Z-2.5 E* N003 X296* Обрабка торця 2 (черновая) N004 S2 350* N005 X147 Z1 E* N006 Х51* Обрабка торця 2 (чистовая) N007 X-500 Z150 E* N008 S2 315 F0.8 T2* N009 X147 Z0 E* N010 X51* Точіння фасок N011 X-500 Z150 E* N012 S2 350 F0.5 T3* N013 X338 Z-5.5 E* N014 X340 C3* N015 X122 Z-5.5 E* N016 X120 C-3* |

Розточування отвору (чорнове) N017 X-500 Z150 E* N018 S2 500 F0.3 T4* N019 X78 Z1 E * N020 Z0* N021 L09 A1 P4* N022 X71 C-3.5* N023 Z-115 M17* Розточування отвору (чистове) N024 X-500 Z150 E* N025 S2 1000 F0.1 T5* N026 X71 Z1 E* N027 L10 B23* N028 M02* |

Розмірним ланцюгом називається послідовний ряд взаємозв'язаних лінійних розмірів, створюючих замкнутий контур і що безпосередньо беруть участь в рішенні поставленої задачі. Кожен розмірний ланцюг містить початкову і складових ланок. Під розмірним технологічним ланцюгом розуміють розмірні ланцюги, ланки яких є операційними розмірами і припусками.

Замикаючим розміром в розмірному ланцюзі називається розмір, який в деталі виходить останнім в процесі її обробки.

З схеми розмірного ланцюга можна визначити рівняння замикаючої ланки.

![]() (3.21)

(3.21)

де ![]() - сума збільшуючих

складових ланок ланцюга;

- сума збільшуючих

складових ланок ланцюга;

![]() - сума зменшуючих

складових ланок ланцюга.

- сума зменшуючих

складових ланок ланцюга.

Зв'язок між допусками складових розмірів і замикаючих визначається правилом підсумовування допусків Тi :

![]() (3.22)

(3.22)

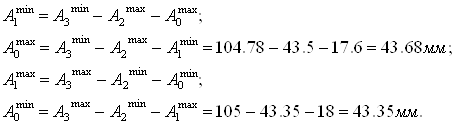

Проведемо розмірний аналіз для устанавлюваючого розміру при свердленні отвору. Замикаючою ланкою буде розмір А1, для нього складемо розмірну схему.

Рисунок 3.4. Розмірна схема свердлення отвору

Конструкторський розмір А1 – замикаючий розмір.

А1=18-0,4;

А2=43,5-0,15;

А3=105-0,22;

А0=43,5.

Визначемо

![]() и

и ![]() склавши

рівняння:

склавши

рівняння:

Допуск Т на розмір A0 буде дорівнювати:

![]()

Отриманий

розмір ![]()

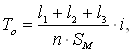

Для нормування технологічного процесу вибираю операцію з найбільшою кількістю переходів – токарно-револьверну операцію .

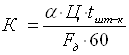

Основний час обробки визначаємо по формулі [4]:

(3.23)

(3.23)

де ![]() - довжина урізування

інструменту на робочій подачі;

- довжина урізування

інструменту на робочій подачі;

![]() -довжина робочого ходу;

-довжина робочого ходу;

![]() - довжина перебігання;

- довжина перебігання;

![]() - число проходів інструменту;

- число проходів інструменту;

![]() - хвилинна подача інструменту.

- хвилинна подача інструменту.

Формула для розрахунку допоміжного часу:

![]() (3.24)

(3.24)

де ![]() - час на установку і

зняття заготівки;

- час на установку і

зняття заготівки;

![]() -час, пов'язане з переходом;

-час, пов'язане з переходом;

![]() -час на вимірювання.

-час на вимірювання.

Оперативний час знаходимо як суму основного і допоміжного :

![]() . (3.25)

. (3.25)

Формула для визначення підготовчо-завершального часу:

![]() , (3.26)

, (3.26)

де ![]() - час на наладку верстата,

інструменту, пристосувань;

- час на наладку верстата,

інструменту, пристосувань;

![]() - час на отримання інструменту до початку обробки і здачу після

закінчення.

- час на отримання інструменту до початку обробки і здачу після

закінчення.

Штучний час знаходимо по формулі:

![]() (3.27)

(3.27)

де ![]() = 0,03

= 0,03 ![]() - час на обслуговування верстата; Т =0.04

- час на обслуговування верстата; Т =0.04 ![]() - час нормованого

відпочинку. Штучно-калькуляційний час знаходимо по формулі:

- час нормованого

відпочинку. Штучно-калькуляційний час знаходимо по формулі:

![]() , (3.28)

, (3.28)

де N

– розмір партії. Використовуючи формули (9.1) -(9.6), для визначення Т![]() , Т

, Т![]() , Т

, Т![]() , Т

, Т![]() , Т

, Т![]() знаходимо Т

знаходимо Т![]() для

кожної операції.

для

кожної операції.

3.12 Економічне зрівняння технологічного процесу

Вибір найкращого варіанту технологічного процесу зі всіх можливих може бути здійснений різними способами. Якщо зі всіх можливих варіантів є такий, на впровадження якого потрібний найменші капітальні вкладення і який забезпечує найнижчу собівартість одиниці продукції, цей варіант є якнайкращим. Проте на практиці частіше варіанти з великими питомими капітальними вкладеннями забезпечують при впровадженні меншу собівартість одиниці продукції. У цих випадках технологічний варіант визначається за допомогою нормативного коефіцієнта ефективності або приведених витрат.

При визначенні раціональності заміни варіанту техніки, що діє, технології, способу організації виробництва новим розраховують коефіцієнт порівняльної ефективності [8].

![]() (3.29)

(3.29)

Тут С – собівартість продукції, а К –

капітальні вкладення, ![]() – нормативний

коефіцієнт ефективності,

– нормативний

коефіцієнт ефективності, ![]() = 0,15.

= 0,15.

Порівняємо такі варіанти технологічного процесу (операція 020):

1. Обробка деталі на токарно-револьверному верстаті.

2. Обробка деталі на верстаті з ЧПК.

Собівартість продукції визначається шляхом складання всіх витрат, а саме:

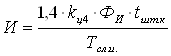

![]() , (3.30)

, (3.30)

де ![]() -

вартість основних і допоміжних матеріалів, для обох видів обробки величина

-

вартість основних і допоміжних матеріалів, для обох видів обробки величина ![]() однакова і постійна;

однакова і постійна;

![]() – витрати, пов'язані із заробітною платою основного

робочого;

– витрати, пов'язані із заробітною платою основного

робочого;

![]() – витрати, пов'язані із заробітною платою допоміжного

робочого (наладчик) з урахуванням всіх видів доплат і нарахувань;

– витрати, пов'язані із заробітною платою допоміжного

робочого (наладчик) з урахуванням всіх видів доплат і нарахувань;

Ао – амортизаційні відрахування від вартості устаткування;

Ат.о – амортизаційні відрахування від вартості технологічного оснащення на одну деталь;

Ро – витрати, пов'язані з ремонтом і обслуговуванням устаткування;

И – витрати, пов'язані з інструментом;

Ло – витрати на технологічну електроенергію;

Пл – витрати, пов'язані з амортизацією виробничих площ;

Ппр – витрати на ремонт і обслуговування управляючих пристроїв і програм.

Витрати, пов'язані із заробітною платою основних робочих визначаються по формулі:

(3.31)

(3.31)

де ![]() –

норматив годинної заробітної плати верстатника ;

–

норматив годинної заробітної плати верстатника ;

![]() – коефіцієнт верстатного обслуговування.

– коефіцієнт верстатного обслуговування.

При обробці на універсальному устаткуванні:

![]() =12,5 грн. /год. – для верстатника 3-го розряду;

=12,5 грн. /год. – для верстатника 3-го розряду;

![]() =1, оскільки багатоверстатне обслуговування неприпустимо

при даному виробництві.

=1, оскільки багатоверстатне обслуговування неприпустимо

при даному виробництві.

На підставі цього отримуємо:

- заробітна плата основного робочого для токарно-револьверної операції для серійного типу виробництва:

![]() грн.

грн.

- заробітна плата основного робочого для

токарно-револьверної з ЧПК для середньосерійного типу виробництва (при

використанні оператора 3-го розряду ![]() = 8,4

грн/год і

= 8,4

грн/год і ![]() =0,7):

=0,7):

![]() грн.

грн.

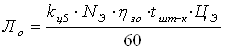

Витрати, пов'язані із заробітною платою допоміжних робочих визначаються по формулі:

, (3.32)

, (3.32)

де ![]() –

норматив заробітної плати наладчика ; m –

число змін роботи верстата;

–

норматив заробітної плати наладчика ; m –

число змін роботи верстата; ![]() – число верстатів, що обслуговуються наладчиком за зміну:

– число верстатів, що обслуговуються наладчиком за зміну: ![]() =6;

=6; ![]() – дійсний річний фонд часу роботи верстата.

– дійсний річний фонд часу роботи верстата.

![]() грн.

грн.

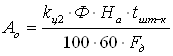

Витрати, пов'язані з амортизаційними відрахуваннями на устаткування:

, (3.33)

, (3.33)

де Ф – вартість устаткування;

![]() – норма амортизаційних відрахувань.

– норма амортизаційних відрахувань.

![]() грн;

грн;

![]() грн.

грн.

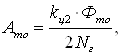

Витрати, пов'язані з амортизаційними відрахуваннями на технологічне оснащення:

(3.34)

(3.34)

де ![]() –

вартість технологічного оснащення;

–

вартість технологічного оснащення;

![]() – річна програма випуску виробів.

– річна програма випуску виробів.

![]() грн;

грн;

![]() грн.

грн.

Витрати, пов'язані з ремонтом і обслуговуванням устаткування

, (3.35)

, (3.35)

де Нм, Не – нормативи річних витрат на ремонт електричної і механічної частин устаткування;

Км., Ке – коефіцієнти складності ремонту електричної і механічної частин устаткування;

![]() – коефіцієнт запасу точності устаткування (

– коефіцієнт запасу точності устаткування (![]() =1).

=1).

![]() грн;

грн;

![]() грн.

грн.

Витрати, пов'язані з інструментом:

, (3.36)

, (3.36)

де ![]() –

вартість інструменту;

–

вартість інструменту;

![]() – термін служби інструменту.

– термін служби інструменту.

![]() грн;

грн;

![]() грн.

грн.

Витрати на технологічну електроенергію:

,

,

де Nэ – потужність електродвигуна;

![]() – тариф електроенергії.

– тариф електроенергії.

![]() грн;

грн;

![]() грн.

грн.

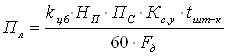

Витрати, пов'язані з амортизацією виробничих площ:

, (3.37)

, (3.37)

де ![]() – річні

витрати;

– річні

витрати;

![]() – площа в плані;

– площа в плані;

![]() – коефіцієнт враховує площу системи управління.

– коефіцієнт враховує площу системи управління.

![]() грн;

грн;

![]() грн.

грн.

Розрахунок економічної частини ведемо методом повної собівартості з урахуванням капітальних вкладень. Згідно цьому, повна собівартість по витратах на одну деталь:

![]() грн;

грн;

![]() грн.

грн.

У капітальні вкладення включаються витрати на виробниче устаткування, інструменти і пристосування.

грн; (3.38)

грн; (3.38)

де ![]() -

коефіцієнт, що враховує додаткові витрати на установку устаткування;

-

коефіцієнт, що враховує додаткові витрати на установку устаткування;

Ц – ціна устаткування.

![]() грн;

грн;

![]() грн.

грн.

Коефіцієнт порівняльної ефективності:

![]()

Застосування обробки на верстаті з ЧПК є більш вигідно.

4. ІНЖЕНЕРНІЙ АНАЛІЗ ОБ'ЄКТУ ВИРОБНИЦТВА

4.1 Опис об'єкту моделювання

Об'єктом дослідження є пружна втулково-пальцева муфта МУВП, розташована на вхідному валу редуктора, вживана для з'єднання вхідного валу редуктора і ротора електродвигуна. Муфта, яка представлена на рисунку 4.1 розглядатиметься в системі робочий орган (зірочка) – редуктор – МУВП – двигун.

Рисунок 4.1. Муфта пружна втулково-пальцева

Пружна втулково-пальцева муфта має всі властивості, які необхідні при роботі на великих швидкостях обертання (n=2880 об/хв):

- здатність пом'якшувати поштовхи і удари. Кінетична енергія удару при цьому частково поглинається і переходить в тепло, частково акумулюється пружними елементами, перетворюючись на потенційну енергію деформації;

- пружні муфти можуть служити засобом захисту від резонансних крутильних коливань, що виникають в механізмі унаслідок нерівномірності обертання;

- пружні муфти допускають порівняно великі зсуви осей валів, що сполучаються. При цьому, завдяки деформації пружного елементу, вали і опори навантажуються порівняно малими силами і моментами.

МУВП мають наступні характеристики, які враховуватимуться при динамічному аналізі:

-

жорсткість (або зворотна величина - податливість), що є залежністю відносного

кута повороту напівмуфти від величини обертального моменту Мкр; Жорсткість

муфти визначається як похідна від обертального моменту по куту закручування і є

величиною змінною, залежною від ![]() .

.

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |