| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Розробка електронної моделі підготовки виробництва триступеневого конічно-циліндричного редуктора

Обертальний момент у свою чергу пропорційний куту закручування ![]() .

.

Рисунок 4.2. Залежність обертального моменту від кута закручування

- демпфування, тобто здатність необоротно поглинати механічну енергію;

- енергоємність, що є роботою пружної деформації муфти при дії деякого обертального моменту. Енергоємність є порівняльною характеристикою муфт і не може бути використана при динамічному аналізі.

4.2 Розробка структурної схеми об'єктуДосліджувана муфта при роботі редуктора навантажена обертальним моментом, який при включенні, виключенні двигуна, а також залежно від особливостей роботи редуктора змінюється в часі. В результаті в ній виникають крутильні коливання, що обумовлюють динамічні навантаження, зменшення довговічності редуктора, а в деяких випадках і втрату стійкості динамічної системи. З метою дослідження забезпечення оптимальних динамічних характеристик приводу необхідне дослідження його елементів, зокрема муфт, зубчатих зачеплень, приводного електродвигуна.

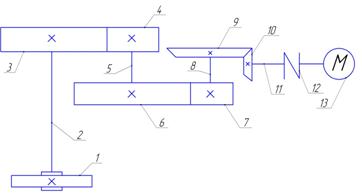

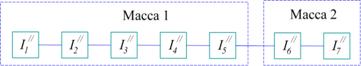

Структурна схема для дослідження пружної муфти, складатиметься з виконавчого органу (зірочки) 1, вихідного валу 2, зубчатого циліндричного прямозубого колеса 3, проміжного валу 5 з прямозубої циліндричної шестерні 4 і косозубого циліндричного колеса 6, валу 8 з шестернею 7 і конічним колесом з круговим зубом 9, конічної шестерні 10, вихідного валу редуктора 11, МУВП 12 і двигуна 13.

Рисунок 4.3. Початкова структурна схема досліджуваного об'єкту

Для зручного математичного опису даної структурної схеми приведемо її до двохмасової, представивши перераховані елементи як розподілені (вали) і зосереджені (зубчаті колеса, зірочка, двигун) маси зі своїми моментами інерції.

Початкові дані, необхідні для приведення системи до двохмасової приведемо в таблиці 4.1. для зручності подальшого дослідження.

Таблиця 4.1. Початкові дані для приведення системи до двохмасової

| № Елементу | Довжина (ширина), мм | Діаметр, мм |

| 1 | 20 | 420 |

| 2 | 63/90/80/5/115/35 | 56/60/71/80/71/60 |

| 3 | 100 | 390 |

| 4 | 110 | 130 |

| 5 | 30/80/5/122/25 | 45/50/60/50/45 |

| 6 | 60 | 351,03 |

| 7 | 70 | 60,96 |

| 8 | 30/75/40/80/20 | 25/28/30/35/25 |

| 9 | 30 | 255,98 |

| 10 | 30 | 49,9 |

| 11 | 55/40/94 | 25/28/25 |

Визначаємо моменти інерції всіх елементів приводу, що обертаються. Момент інерції ротора двигуна підрахуємо по наступній залежності:

![]()

де ![]() –

маховий момент двигуна по [17] .

–

маховий момент двигуна по [17] . ![]() =0,237

кг·м2.

=0,237

кг·м2.

![]()

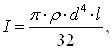

Момент інерції деталі, що є суцільним тілом обертання, визначається по залежності:

де — щільність матеріалу деталі;

![]() -

діаметр деталі;

-

діаметр деталі;

![]() –

довжина деталі

–

довжина деталі

Вали є розподіленими масами. При довжині валу до 300 мм до моментів інерції зосереджених мас, що знаходяться на нім, приєднують третину моменту інерції валу. При довжині деталі більше 300 мм до моментів інерції зосереджених мас приєднують шосту частину моменту інерції валу.

Момент інерції ступінчастого валу визначається по формулі:

![]()

Обчислимо момент інерції зубчатого колеса 3:

![]()

Моменти інерції останніх елементів приведемо в таблиці 4.2.

Таблиця 4.2. Моменти інерції елементів, що становлять

| № Элементу |

Момент інерції, кг·м2 |

| 1 | 0,485 |

| 2 | 0,00566 |

| 3 | 1,771 |

| 4 | 0,024 |

| 5 | 0,00119 |

| 6 | 0,697 |

| 7 | 0,00074 |

| 8 | 0,000165 |

| 9 | 0,0986 |

| 10 | 0,000142 |

| 11 | 0,0000634 |

| 12 | 0,00769 |

| 13 | 0,014 |

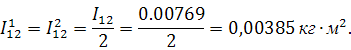

Далі приведемо

систему до двохмасової. Приведемо моменти інерції валів до зосереджених мас

(колесам, зірочці). Кожну напівмуфту представимо у вигляді зосереджених мас з

моментами ![]()

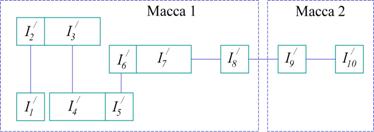

Результати даного приведення приведені на рисунку 4.4.

Рисунок 4.4. Перший етап приведення моментів інерції

Приведені моменти інерції розрахуємо по наступних формулах:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Моменти інерції мас(зубчатого зачеплення), що обертаються, приведемо в одну масу по наступній залежності:

![]()

де ![]() -

передатне відношення передач від валу 1 до валу з номером k.

-

передатне відношення передач від валу 1 до валу з номером k.

![]()

![]()

![]()

![]()

![]()

Приведену схему представимо на рисунку 4.5.

Рисунок 4.5. Другий етап приведення моментів інерції

Приведені моменти інерції розрахуємо по наступних формулах:

![]()

![]()

![]()

Підсумовуючи отримані моменти інерції, отримаємо приведену схему, таку, що складається з двох мас.

![]()

Рисунок 4.5. Остаточна схема приведених моментів інерції

![]()

![]() 0,00385=183,382

0,00385=183,382

![]()

![]()

![]()

Для забезпечення можливості дослідження динамічних характеристик моделі і для спрощення процесу складання диференціальних рівнянь, що описують модель, приймемо деякі допущення у властивостях досліджуваного об'єкту.

Всі ланки є абсолютно твердими тілами. Зуби не згинаються при контакті, зубчаті колеса не деформуються. Допущення прийняте щоб уникнути появи нелінійного елементу в моделі оскільки метал, що деформується, змінюється згідно із законом Гука. Дослідження моделі з даним допущенням не приведе з істотної погрішності результатів (оскільки деформації металу дуже малі в порівнянні з коливаннями, що виникають в досліджуваному об'єкті), а тільки спростить складання математичної моделі системи.

Кінематичні пари не мають зазорів між елементами. Зазори між зубами в зубчатому зачепленні, що впливають на динаміку приводу, виникають при першому включенні двигуна. При подальшій роботі зуби щільно прилягають один до одного. Приймемо допущення, що досліджуваний двигун вже знаходився в роботі, а перше його включення відбувалося на безпечних режимах.

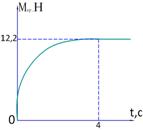

Механічна характеристика двигуна при постійній його роботі (на сталому режимі) є константою, тобто момент, що крутить, на роторі двигуна МД=const. Крива моменту при включенні двигуна представлена на рисунку 4.6.

Рисунок 4.6. Обертальний момент двигуна у момент його включення

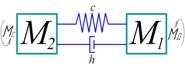

4.4 Розробка фізичної і математичної моделі об'єктуФізична модель приводу конвеєра, представлена на рисунку 4.6. складатиметься з двох мас, сполучених пружиною з жорстокістю С і демпфером з демпфуючою здатністю h. З правого боку на систему діятиме рушійний момент (момент електродвигуна) МД, з лівого боку діє момент сил опору Мс.

Рисунок 4.7. Фізична модель об'єкту

Для дослідження

динамічних характеристик МУВП (зміни крутильних коливань) необхідно описати

систему за допомогою системи диференціальних рівнянь. Початковими даними для

складання системи диференціальних рівнянь служитимуть: моменти інерції ![]() ,

демпфуюча здатність муфти h, момент ротора двигуна МД, момент сил

опору Мс.

,

демпфуюча здатність муфти h, момент ротора двигуна МД, момент сил

опору Мс.

Демпфуюча здатність МУВП h розраховується по наступний формулі:

![]()

де ![]() –

обертальний момент, що передається муфтою

–

обертальний момент, що передається муфтою ![]() =12,2

Н•м ;

=12,2

Н•м ;

n – частота обертання муфти, n=2880 об/хв.

![]()

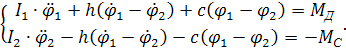

Диференціальні

рівняння складаються на основі узагальненої координати, кута закручування валів

![]() .

Різниця між кутом закручування валу двигуна

.

Різниця між кутом закручування валу двигуна ![]() і

кутом закручування вхідного валу редуктора

і

кутом закручування вхідного валу редуктора ![]() 2

буде кутом закручування муфти. Рівняння матимуть наступний вигляд:

2

буде кутом закручування муфти. Рівняння матимуть наступний вигляд:

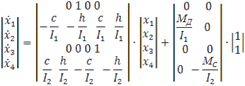

Для розробки досліджуваної моделі за допомогою середовища Matlab необхідно дану систему рівнянь перетворення Лапласа:

![]() .

.

Для цього необхідно підрахувати матриці A,B,C,D. Для розрахунку матриць введемо наступні заміни:

![]()

![]()

![]()

![]()

Звідси похідні від x будуть рівні:

![]()

![]()

![]()

![]()

Знаходимо

матриці A,B,C,D і підставляємо в рівняння Лапласа. Матриця D матиме два рядки

оскільки система має два виходи (кут закручування валу двигуна ![]() і

кут закручування вхідного валу редуктора

і

кут закручування вхідного валу редуктора ![]() )

і один стовпець - вхід (момент, що діє на систему).

)

і один стовпець - вхід (момент, що діє на систему).

Маючи матриці можна реалізувати модель системи в середовищі Matlab.

Подамо на вхід системи для иммитации включення двигуна момент, наростаючий по параболі. Початковими даними будуть:

I1=0,0179;

I2=183,382;

q= 75 ![]() ;

;

r=0,008;

Md=12.2 – момент двигуна на сталому режимі

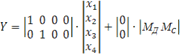

Графік вхідного сигналу (моменту) матиме наступний вигляд:

Рисунок 4.8. Графік вхідного сигналу

З графіка видно, що момент ротора двигуна виходить на сталій режим за секунд .

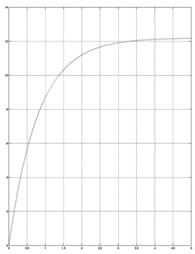

Модель Simulink буде мати такий вигляд:

Рисунок 4.9. Модель системи при плавному включенні двигуна

Використовуючи блок Scope проаналізуємо отриманий результат:

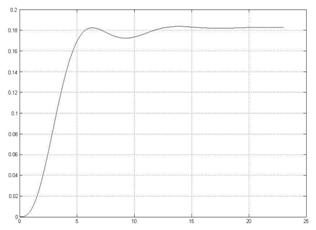

Рисунок 4.10.

Коливання кута закручування муфти у момент включення двигуна при q= 75

![]() .

.

З графіка видно,

що при плавному застосуванні на систему моменту від ротора двигуна при q=75![]() муфта

обернеться на 13,68 градуси (0,16

рад.) що неприйнятно для

приводу конвеєра. Коливальний процес триватиме 15 секунд.

Міняючи

жорсткість муфти можна добитися кращі показники системи:

При

жорсткості q= 130

муфта

обернеться на 13,68 градуси (0,16

рад.) що неприйнятно для

приводу конвеєра. Коливальний процес триватиме 15 секунд.

Міняючи

жорсткість муфти можна добитися кращі показники системи:

При

жорсткості q= 130 ![]() коливальний

процес буде мати наступний вигляд:

коливальний

процес буде мати наступний вигляд:

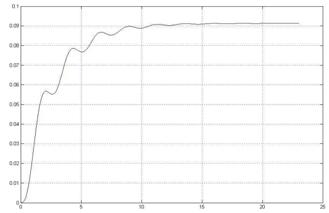

Рисунок 4.11.

Коливання кута закручування муфти у момент включення двигуна при q= 130 ![]()

При даній жорсткості муфта обернеться на 5 градусів (0,093 радий.). Коливальний процес триватиме 12 секунд.

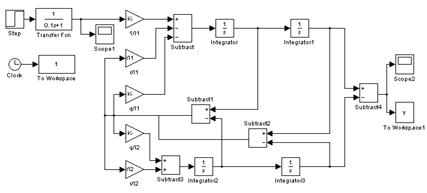

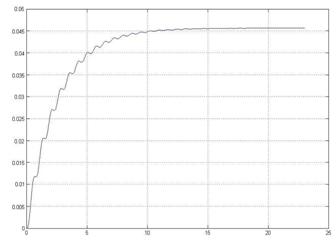

Оптимальні

параметри муфти отримаємо при q=270 ![]() . При даній жорсткості муфта обернеться на

2,57 градусів (0,047 радий.). Коливальний процес триватиме 10 секунд.

Представимо результат на рисунку 4.12.

. При даній жорсткості муфта обернеться на

2,57 градусів (0,047 радий.). Коливальний процес триватиме 10 секунд.

Представимо результат на рисунку 4.12.

Рисунок 4.11.

Коливання кута закручування муфти у момент включення двигуна при q= 270 ![]()

Такі ж результати отримаємо використовуючи М-file в Matlab. Представимо програму з Matlab.

I1=![]() ; I2=183,382;

q= 270 ; r=0.008;

; I2=183,382;

q= 270 ; r=0.008;

Md=12.2; Ms=11.7;

G=[I1 0;0 I2];

R=[r -r;-r r];

T=[q -q;-q q];

M=[Md;-Ms];

a=[zeros(2,2) eye(2,2);-inv(G)*T -inv(G)*R]; b=[0;0;inv(G)*M];

c=eye(4,4); d=zeros(4,1);

x0=[0;0;0;0]; t=0:0.1:30; u=ones(1,length(t)-exp(-t/0.1)); S=ss(a,b,c,d);

[y,t,x]=lsim(S,u,t,x0);

figure; plot(t,x(:,1)-t,x(:,2)),grid;

У

результаті отримаємо оптимальну жорсткість муфти, знайдену эксперементальным

шляхом засобами ,Matlab рівну 270 ![]() .

.

Результатом бакалаврської роботи було досягнення поставленої задачі, а саме покращення ефективності констукторсько-технологічної підготовки. Була розроблена електронна модель підготовки виробництва триступеневого конічно-циліндричного редуктора з усіма необхідними розрахунками конструктивних елементів (вали, колеса), а також вибором стандартних (підшипники, муфти) елементів. На основі наведених проектувальних та перевірних розрахунків була створена 3D-модель редуктора.

Для подальшої

розробки був обраний вхідний вал. Для контролю точності поверхні вала ![]() під

шестерню спроектовано калібр-скобу, а для контролю отвору

під

шестерню спроектовано калібр-скобу, а для контролю отвору ![]() була

спроектована калібр-пробка.

була

спроектована калібр-пробка.

Наступним етапом була технологія обробки деталі за умов серендньосерійного виробництва. Для даного зубчатого колеса проведено аналіз технологічності. Визначено економічний метод отримання заготівки (штампування в підкладних штампах). На основі цього спроектована заготівка. Далі був розроблений, згідно з кресленням деталі, маршрут обробки деталі та призначені припуски на механічну обробку. Згідно з обраним маршрутом обробки, обране металообробне обладнання та технологічне оснащення – приладдя, вимірювальний та різальний інструмент. Розраховані режими різання для свердління отвору Ø56 та пронормована операція, яка містить найбільшу кількість переходів – токарно-револьверна. Проведена розробка управляючої програмі для токарно-револьверної операції в системі 2Р22. Також був проведен порівняльний економічний аналіз обробки деталі на токарно-револьверному верстаті з обробкою на верстаті з ЧПК. На основі усіх отриманих та обраних показників розроблений комплект технологічної документації, складений із маршрутних та операційних карт, а також карт ескізів. Також розроблені креслення карт налагодження на 3 операції токарно-револьверну, зубофрезерну, радіально-свердлильну.

Для визначення

динамічних процесів в вхідній муфті проведено її динамічний аналіз. У

результаті було встановлено, що на коливання, виникаючи в муфті під час роботи

редуктора суттєво впливає величина жорсткості муфти, яка була визначена

експериментально за допомогою Matlab.

Оптимальним значенням жорсткості має бути 270 ![]() .

.

ПЕРЕЛІК ВИКОРИСТАНИХ ДЖЕРЕЛ

1. Методические указания по курсовому проектированию деталей машин. Раздел 1. Краткая инструкция, расчет исходных данных (для студентов всех специальностей)/ Сост.: В.С. Исадченко, В.П. Онищенко, О.К. Помазан. – Донецк: ДПИ, 1981. – 51 с.

2. Методические указания к самостоятельной работе над курсовым проектом по деталям машин. Раздел 2. Этапы "Эскизный проект" и "Технический проект". Проектирование зубчатых и червячных передач (для студентов технических специальностей)/ Сост.: В.С. Горелик, В.С. Исадченко, В.И. Проскурин, П.М. Матеко, А.Л. Симонов, В.П. Алиферов. – Донецк: ДПИ, 1992. – 84 с.

3. Методические указания по курсовому проектированию деталей машин. Раздел 3. Расчет и конструирование валов (для студентов всех специальностей)/ Сост.: П.М. Матеко, А.Л. Симонов, В.Ф. Ващенко. – Донецк: ДПИ, 1981. – 48 с.

4. Методические указания по курсовому проектированию деталей машин. Конструирование муфт и корпусов (для студентов механических специальностей) / Сост.: В.С. Исадченко, П.М. Матеко, В.С. Горелик. – Донецк: ДПИ, 1987. – 43 с.

5. Методические указания по курсовому проектированию деталей машин. Конструирование муфт и корпусов (для студентов механических специальностей) / Сост.: В.С. Исадченко, П.М. Матеко, В.С. Горелик. – Донецк: ДПИ, 1987. – 43 с.

6. Допуски и посадки: Справочник в 2-х ч. Ч. 1/ Под ред. В.Д. Мягкова. — 5-е изд., перераб. и доп. — Л.: Машиностроение. Ленингр. отд-ние, 1979. — 544 с.

7. Курсовое проектирование по технологии машиностроения: [Учеб. пособие для машиностроительных спец. вузов]. Горбацевич А. Ф., Шкред В. А.. – 4-е изд., перераб. и доп. – Мн.: Выш. школа, 1983. – 256 с.

8. Справочник технолога-машиностроителя в 2-х томах. Том 2/ Под ред. Косиловой А.Г., Мещерякова Р.К. - 4-е изд., перераб. И доп., 1986 – 656 с.

9. Справочник технолога "Обработка металлов резанием". Под ред. Панова А.А.1986 р.

10. Методические указания к лабораторным работам по дисциплине "Станки с ЧПК и программирование станков с ЧПК". (для студенитов всех специальностей 7.090203)/ Сост.: Л.П. Калафатова, И.В. Киселева, А.В. Байков. – Донецк: ДПИ, 1998. – 47 с.

11. ГОСТ 1050-88. Сталь качественная и высококачественная.

12. ГОСТ 6639-69. Номинальные линейные размеры.

13. ГОСТ 21150-80. Смазка ЛИТОЛ-24. Технические условия.

14. ГОСТ 21424-93. Муфты упругие втулочно-пальцевые. Параметры и размеры.

15. ГОСТ 520-89. Подшипники качения. Общие теххнические условия

16. ГОСТ 2.403-75. Единая система конструкторской документации. Правила выполнения чертежей цилиндрических зубчатых колес.

17. Курсовое проектирования "Конструирование и расчет металлорежущих станков и станочных комплексов". Кочергин А.И., 1991 р.

18."Математичне модледювання процесів та систем механіки", Струтинський В.Б., 2001 р.