| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Розробка електронної моделі підготовки виробництва триступеневого конічно-циліндричного редуктора

Визначуваний номінальний розмір компенсатора:

![]() (2.1)

(2.1)

![]()

Розподілимо номінальний розмір до: А2=2, А4=2,07мм. На виготовлення всіх розмірів (деталей) розмірного ланцюга призначаю допуски по 9 квалітету. Визначаємо величини допусків на виготовлення всіх деталей і проставимо граничні відхилення в тіло деталей, тобто по ходу обробки сполученних поверхонь. Ланки А6 і А8 є шириною кільця підшипника і допускного відхилення, його по [15] рівні: es = 0 мм; ei = -0,2 мм = - 200 мкм.

Сума допусків складових ланок:

![]()

Допуск замикаючої ланки: ![]()

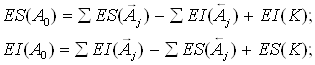

Граничні відхилення компенсатора:

![]()

![]() ;

;

![]()

![]()

![]() ;

;

![]() .

.

Визначимо величину компенсації :

![]() (2.2)

(2.2)

![]()

Перевіряю розрахунок:

![]() .

.

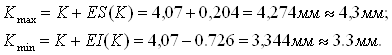

Розраховую граничні розміри компенсатора:

Приймаю ![]()

![]() за постійні

прокладки.

за постійні

прокладки.

Кількість змінних прокладок:

Товщина змінних прокладок:

![]()

Через велику кількість отриманних прокладок, приймаємо стандартні прокладки 1 прокладки 0,9 мм, і 1 прокладка 0,03 мм.

Таким чином, в комплект входять постійні прокладки товщиною 2,0 мм 1,3 мм, 0,9 мм і 1 змінна прокладка товщиною 0,03 мм.

2.5 Розрахунок розмірів калібрів для гладкого циліндричного з'єднанняУ даній курсовій

роботі необхідно розрахувати калібр-пробку і калібр-скобу для отвору ![]() і для валу

і для валу ![]() .

.

Для розрахунку розмірів калібрів виберемо по [5] наступні дані:

– зсув поля допуску калібру всередину поля допуску деталі Z (Z1) і a (a1);

– допустимий вихід розміру зношеного калібру за межу поля допуску калібра-пробки Y і калібра-скоби Y1;

– допуск на виготовлення калібра-пробки H і калібру скоби H1;

– допуск на виготовлення контркалібру для пробки Hp|.

Граничні

розміри для отвору ![]() :

:

Dmax = D + ES = 25 + 0,021 = 25,021 мм;

Dmin = D + EI = 25 + 0 = 25 мм.

По [5] для IT7 і інтервалу розмірів 18…30 мм знаходимо дані для розрахунку калібрів Z = 0,003 мм; Y = 0,003 мм; (a= 0 мм; H = 0,004 мм. Формули для розрахунку розмірів калібрів по [5].

Граничні розміри прохідного нового калібра-пробки:

ПРmax = Dmin + Z + H / 2 = 25 + 0,003 + 0,004 / 2 = 25,005 мм;

ПРmin = Dmin + Z – H / 2 = 25 + 0,003 – 0,004 / 2 = 25,001 мм.

Виконавчий розмір калібра-пробки ПР 25,005–0,004.

Найменший розмір зношеного прохідного калібра-пробки:

ПРізн = Dmin – Y = 25 – 0,003 = 24,997 мм.

Коли калібр ПР матиме цей розмір, його потрібно вилучити з експлуатації.

Граничні розміри непрохідного нового калібра-пробки:

НЕmax = Dmax + H / 2 = 25,021 + 0,004 / 2 = 25,023 мм;

НЕmin = Dmax – H / 2 = 25,021 – 0,004 / 2 = 25,019 мм.

Виконавчий

розмір калібра-пробки НЕ 25,023–0,004. Граничні розміри для валу ![]() :

:

dmax = d + es = 25 + 0,041 = 25,041 мм;

dmin = d + ei = 25 + 0,028 = 25,028 мм.

По [5] для IT6 і інтервалу розмірів 18…30 мм знаходимо дані для розрахунку калібрів (a1 = 0 мм; Z1 = 0,003 мм; Y1=0,003 мм; Н1=0,004 мм; Нр=0,0015 мм. Формули для розрахунку розмірів калібрів по [5].

Граничні розміри прохідного нового калібра-скоби:

ПРmax = dmax – Z1 + H1 / 2 = 25,041 – 0,003 + 0,004 / 2 = 25,040 мм;

ПРmin = dmax – Z1 – H1 / 2 = 25,041 – 0,003 – 0,004 / 2 = 25,036 мм.

Виконавчий розмір калібра-скоби ПР 25,036+0,004.

Найбільший розмір зношеного прохідного калібра-скоби:

ПРізн = dmax + Y1 = 25,041 + 0,003 = 25,044 мм.

Коли калібр ПР матиме цей розмір, його потрібно вилучити з експлуатації. Граничні розміри непрохідного нового калібра-скоби:

НЕmax = dmin + H1 / 2 = 25,028 + 0,004 / 2 = 25,030 мм;

НЕmin = dmin – H1 / 2 = 25,028 – 0,004 / 2 = 25,026 мм.

Виконавчий розмір калібра-скобы НЕ 25,026+0,004. Граничні розміри прохідного контркалібру:

К–ПРmax = dmax – Z1 + Hp / 2 = 25,041 – 0,003 + 0,0015 / 2 = 25,03875 мм;

К–ПРmin = dmax – Z1 – Hp / 2 = 25,041 – 0,003 – 0,0015 / 2 = 25,03725 мм.

Виконавчий розмір контркалібру К–ПР 25,03725–0,0015. Граничні розміри контркалібру для контролю зносу:

К–Іmax = dmax + Y1 + Hp / 2 = 25,041 + 0,003 + 0,0015 / 2 = 25,04475 мм;

К–І min = dmax + Y1 – Hp / 2 = 25,041 + 0,003 – 0,0015 / 2 = 25,04325 мм.

Виконавчий розмір контркалібру К– ПР 25,03725–0,0015. Граничні розміри непрохідного контркалібру:

К–НЕmax = dmin + Hp / 2 = 25,028 + 0,0015 / 2 = 25,02875 мм;

К–НЕ min = dmin – Hp / 2 = 25,028 – 0,0015 / 2 = 25,02725 мм.

Виконавчий розмір контркалібру К– НЕ 25,02725–0,0015.

Таблиця 2.2. Розрахунок розмірів калібрів

| Найменування калібру | Граничні розміри, мм | Виконавчий розмір, мм | ||

| найбільший | найменший | зношений | ||

| Пробка | ||||

| ПР | 25,005 | 25,001 | 24,997 |

25,005–0,004 |

| НЕ | 25,023 | 25,019 | — |

25,023–0,004 |

| Скоба | ||||

| ПР | 25,040 | 25,036 | 50,044 |

25,036+0,004 |

| НЕ | 25,030 | 25,026 | — |

25,026+0,004 |

| Контркалібр | ||||

| К–ПР | 25,03875 | 25,03725 | — |

25,03725–0,0015 |

| К–НЕ | 25,02875 | 25,02725 | — |

25,02725–0,0015 |

| К–И | 25,04475 | 25,04325 | — |

25,04325–0,0015 |

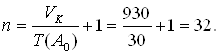

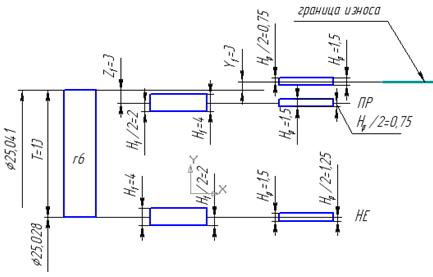

Побудуємо схеми полів допусків на виготовлення калібра-пробки (рис. 2.3) і калібра-скоби (рис. 2.4)

Рисунок 2.3. Схема полів допусків на виготовлення калібра-пробки

Рисунок 2.4. Схема полів допусків на виготовлення калібра-скоби

3. ТЕХНОЛОГІЧНА ПІДГОТОВКА ВИРОБНИЦТВА

3.1 Аналіз технологічності конструкції деталі

Досліджувана деталь - циліндрове прямозубе зубчате колесо. Матеріалом деталі є конструкційна вуглецева сталь 45 ГОСТ 1050-88. Дана сталь застосовна для вал-шестерен, колінчастих і розподільних валів, шестерень, шпінделів, бандажів, циліндрів, кулачків і інших нормалізованих, покращуваних і таких, що піддаються поверхневій термообробці деталей, від яких вимагається підвищена міцність. Хімічний склад стали, механічні, фізичні і технологічні властивості приведені таблицях нижче.

Таблиця 3.1. Хімічний склад сталі 45

| C,% | Si,% | Mn,% | Ni,% | S,% | P,% | Cr,% | Cu,% | As,% |

| 0.42 - 0.5 | 0.17 - 0.37 | 0.5 - 0.8 | до 0.25 | до 0.04 | до 0.035 | до 0.25 | до 0.25 | до 0.08 |

При проектуванні деталі витримані всі вимоги стандартів по ГОСТ 2.403-75.

Необхідна твердість (300…340 НВ) досягається поліпшенням.

При серійному виробництві доцільніше застосовувати штампування в прикладних штампах, що дозволяє конфігурація деталі.

Як конструкторська і технологічна бази при обробці зубів колеса прийнята циліндрова поверхня; як вимірна – вісь колеса. Це є нетехнологічним, оскільки порушується принцип єдності баз.

При виготовленні деталі використовується в основному стандартне технологічне оснащення.

На кресленні деталі є всі види, перетини і розрізи необхідні для того, щоб представити конструкцію деталі.

Замінити деталь збірним вузлом або армованою конструкцією представляється недоцільним.

Всі поверхні деталі доступні для обробки і вимірювань. Можливе використання високопродуктивного устаткування і стандартного технологічного оснащення.

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |