| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Автомобильный кран

Получим

W![]() = 1,4

= 1,4![]() 1,3

1,3![]() 65,3

65,3![]() 10

10![]() /314

/314![]() 10

10![]() =37,8

=37,8![]() 10

10![]() м

м![]() .

.

Реакции радиальных подшипников

F![]() =M

=M![]() /0,7, (3.23)

/0,7, (3.23)

Получим

F![]() =65,3

=65,3![]() 10

10![]() /0,7=93,3

/0,7=93,3![]() 10

10![]()

![]() .

.

В качестве подшипников выберем два подшипника серии 2556 – роликоподшипник с короткими цилиндрическими роликами (ГОСТ 8328 – 57)

С![]() = 187

= 187![]() 10

10![]()

![]() ;

;

d![]() = 280 мм. – диаметр внутреннего

кольца.

= 280 мм. – диаметр внутреннего

кольца.

D![]() = 500 мм. – диаметр наружного кольца.

= 500 мм. – диаметр наружного кольца.

Подставим полученные соотношения в формулу для момента сил трения, получим

Т![]() =0,5

=0,5![]() 0,015(21,2

0,015(21,2![]() 10

10![]()

![]() 70

70![]() 10

10![]() +93,3

+93,3![]() 10

10![]()

![]() 2

2![]() 280

280![]() 10

10![]() )=4029

)=4029 ![]() .

.

Динамический момент равен

Т![]() =I

=I![]() Е , (3.24)

Е , (3.24)

где I – момент инерции поворотной части крана вместе с грузом;

Е – угловое ускорение.

Е = а / ![]() , (3.25)

, (3.25)

а = 0,15 м/c![]() - минимальное угловое ускорение

груза.

- минимальное угловое ускорение

груза.

Получим Е = 0,15/3,75 =

0,04 ![]() .

.

Момент инерции

I = ![]() (

(![]()

![]() 1,75

1,75![]() +

+![]()

![]() 3,75

3,75![]() +

+![]() 3,75

3,75![]() +

+![]() 0,75

0,75![]() ) , (3.26)

) , (3.26)

где ![]() = 1,3 – коэффициент,

учитывающий инерционность поворотной части;

= 1,3 – коэффициент,

учитывающий инерционность поворотной части;

![]() = 1,05 – коэффициент, учитывающий

инерционность механизма

= 1,05 – коэффициент, учитывающий

инерционность механизма

поворота;

![]() = 4000 кг – масса стрелы;

= 4000 кг – масса стрелы;

![]() = 150 кг – масса крюковой подвески;

= 150 кг – масса крюковой подвески;

![]() = 16000 кг – масса поднимаемого

груза;

= 16000 кг – масса поднимаемого

груза;

![]() = 1300 кг – масса поворотной части;

= 1300 кг – масса поворотной части;

Подставив, получим

I = 1,3![]() 1,05(4000

1,05(4000![]() 3,0625+150

3,0625+150![]() 14,0625+16000

14,0625+16000![]() 14,0625+1300

14,0625+1300![]() 0,5625) =

0,5625) =

=32,8![]() 10

10![]() кг

кг![]() м

м![]() .

.

Полученные соотношения подставляются в (3.24):

Т![]() =32,8

=32,8![]() 10

10![]()

![]() 0,04 = 1,312

0,04 = 1,312![]() 10

10![]() (13120 Н

(13120 Н![]() м).

м).

Суммарный момент сопротивления повороту:

Т![]() = 4029+13120 = 17149 Н

= 4029+13120 = 17149 Н![]() м.

м.

4.3 Мощность гидромотора в период пуска.

Мощность гидромотора определится по формуле:

P = T![]()

![]()

![]() /

/![]()

![]() , (3.27)

, (3.27)

где ![]() =0,18

=0,18 ![]() . – угловая скорость

поворотной части;

. – угловая скорость

поворотной части;

![]() - КПД механизма поворота с

цилиндрическим редуктором.

- КПД механизма поворота с

цилиндрическим редуктором.

![]() , (3.28)

, (3.28)

![]() = 0,96 – КПД двухступенчатого

цилиндрического редуктора;

= 0,96 – КПД двухступенчатого

цилиндрического редуктора;

![]() = 0,95 – КПД открытой зубчатой

передачи;

= 0,95 – КПД открытой зубчатой

передачи;

Подставив, получим:

![]() = 0,96

= 0,96![]() 0,95=

0,912 ,

0,95=

0,912 ,

отсюда мощность гидромотора в период пуска:

Р = 17149![]() 0,18/0,912 = 3385 Вт.

(3,39 кВт.).

0,18/0,912 = 3385 Вт.

(3,39 кВт.).

Передаточное число

редуктора U![]() =48,67 (взято из стандартного ряда

передаточных чисел для вертикальных двухступенчатых редукторов).

=48,67 (взято из стандартного ряда

передаточных чисел для вертикальных двухступенчатых редукторов).

Выбираем гидромотор 210.20В, нерегулируемый однопоточный, диаметр поршня 20 мм; В – модификация корпуса из алюминиевого сплава; n =1500 об/мин. – частота вращения вала;

Следовательно, угловая скорость вала гидромотора

![]() =

=![]() =

= ![]() 157

157 ![]() .

.

Номинальный крутящий момент гидромотора

Т![]() =P

=P![]() /

/![]() =

=![]()

![]() 157 Hм.

157 Hм.

4.4 Общее передаточное число.

U=![]() , (3.29)

, (3.29)

Получим

U=157/0,18 = 872

(Механизм поворота содержит: гидромотор, редуктор и открытую зубчатую передачу).

Следовательно:

U=U![]() U

U![]() , (3.30)

, (3.30)

где U![]() - передаточное число открытой

зубчатой передачи.

- передаточное число открытой

зубчатой передачи.

Откуда

U![]() =U/U

=U/U![]() , (3.31)

, (3.31)

Получим

U![]() = 872/48,67 = 17,9

= 872/48,67 = 17,9

4.5 Расчётный крутящий момент на тихоходном валу редуктора в момент пуска

Т![]() = Т

= Т![]() U

U![]()

![]()

![]() , (3.32)

, (3.32)

Получим:

Т![]() =157

=157![]() 48,67

48,67![]() 0,96 = 7336 Нм.

0,96 = 7336 Нм.

4.6 Расчет процесса пуска

Максимальное время пуска при условии минимального ускорения груза:

t![]() =

= ![]() , (3.33)

, (3.33)

Получим:

t![]() = 0,18/0,04 = 4,5 c. (т.е. t

= 0,18/0,04 = 4,5 c. (т.е. t![]() = 1 … 4,5 c.)

= 1 … 4,5 c.)

Условие пуска:

Т![]()

![]()

![]() ,

(3.34)

,

(3.34)

Имеем:

157![]()

![]() ,

,

т.е. условие пуска выполняется.

4.7 Расчёт процесса торможения

Целесообразно принять время торможения меньшим или равным времени пуска, т.к. трение в подшипниках и потери в механизме поворота способствуют торможению.

Примем время торможения равным 4с.

Т![]()

![]() , (3.35)

, (3.35)

где ![]() - момент инерции масс на

первичном валу. Очень мал и им пренебрегаем.

- момент инерции масс на

первичном валу. Очень мал и им пренебрегаем.

Получим равенство:

Т![]() 10,98 Нм.

10,98 Нм.

Укажем на чертеже механизма поворота техническое требование –

«тормоз отрегулировать на момент 11,5 Нм».

4.8 Расчёт открытой зубчатой передачи

Примем диаметр делительной окружности подвенцовой шестерни

d![]() = 120 мм. (минимальное число зубьев

шестерни: Z

= 120 мм. (минимальное число зубьев

шестерни: Z![]() =17 … 25).

=17 … 25).

Модуль зубчатого зацепления:

m = d![]() /Z

/Z![]() , (3.36)

, (3.36)

Получим:

m = 120/25 – 120/17 = 4.8 … 7.1 мм.

Примем m = 6; тогда Z![]() = 120/6 = 20

= 120/6 = 20

Диаметр делительный подвенцовой шестерни:

d![]() = 6

= 6![]() 20

= 120 мм.

20

= 120 мм.

Число зубьев зубчатого венца:

Z![]() = Z

= Z![]() U

U![]() = 20

= 20![]() 17,9 = 358

17,9 = 358

Диаметр делительной окружности зубчатого венца:

d![]() = m

= m![]() Z

Z![]() = 6

= 6![]() 358

= 2148 мм.

358

= 2148 мм.

Межосевое расстояние:

а![]() = (d

= (d![]() +d

+d![]() )/2 = (120+2148)/2 = 1134 мм.

)/2 = (120+2148)/2 = 1134 мм.

Ширина зубчатого венца:

b = ![]() a

a![]() ,

,

где ![]() = 0,1 … 0.4 - коэффициент

ширины зубчатых колёс (примем

= 0,1 … 0.4 - коэффициент

ширины зубчатых колёс (примем ![]() =0,12)

=0,12)

Получим

b=0,12![]() 1134 = 136,1 мм. (примем b = 140 мм.)

1134 = 136,1 мм. (примем b = 140 мм.)

5. Расчёт стрелы телескопической

Задача расчёта состоит в определении прогиба стрелы при максимальной её нагрузке.

Условия расчёта:

Расчёт телескопической стрелы и отдельных её элементов производится по максимальным нагрузкам, возникающим при различных случаях нагружения её и различных положениях выдвижных секций.

Расчётная схема.

Телескопическая стрела состоит из основания, средней и верхней секций. Средняя и верхняя секции перемещаются по плитам относительно основания. Максимальная длина каждого гидроцилиндра составляет шесть метров. Длина стрелы в собранном состоянии составляет 9,7 м, при выдвижении средней секции - 15,7 м, при выдвижении верхней секции – 21,7 м.

На стрелу действуют:

- вес поднимаемого груза.

- собственный вес.

- усилие в грузовом канате.

- усилия в гидроцилиндрах подъёма стрелы и выдвижения стрелы.

- боковая нагрузка на оголовке стрелы.

Исходные данные.

![]() 21,7м. – максимальная длина стрелы

(выдвинуты обе секции);

21,7м. – максимальная длина стрелы

(выдвинуты обе секции);

![]() = 9,7м. – длина собранной стрелы;

= 9,7м. – длина собранной стрелы;

![]() 15,7м. – длина стрелы (выдвинута

средняя секция);

15,7м. – длина стрелы (выдвинута

средняя секция);

Составные части сечения стрелы подбирается таким образом, чтобы прогиб стрелы, при максимальном её нагружении, не превышал 2% от длины стрелы. Для проектируемого крана расчёт прогиба не ведётся из-за сложности проверки правильности расчёта. Следовательно, применяем стрелу с уже существующего крана аналогичной конструкции.

6. Назначение детали в узле

Неповоротная часть (платформа) крана представляет собой жесткую сварную раму с выносными опорами и механизмом блокировки задней подвески шасси. Неповоротная рама устанавливается на раме автомобильного шасси, с которой она соединена при помощи болтов или заклепок. В верхней части неповоротной рамы имеется опорно-поворотное устройство, на подвижной части которого закреплена поворотная часть грузоподъемной установки крана.

Неповоротная платформа является одним из основных элементов металлоконструкции крана.

В процессе эксплуатации крана, особенно в период интенсивной эксплуатации (в зимнее время, при тяжелых условиях работы), существует вероятность появления дефектов на кране, в частности на неповоротной платформе. Характерными дефектами металлоконструкции неповоротной части крана являются:

· дефекты сварных соединений;

· деформации и трещины в листовых элементах неповоротной рамы.

Существует несколько методов обнаружения дефектов металлоконструкции. Начиная от визуального осмотра, позволяющего выявить дефекты, представляющие явную опасность возможного хрупкого разрушения, и заканчивая применением неразрушающих методов контроля с высокой разрешающей способностью при обнаружении дефектов (ультразвуковой, рентгеновский, электромагнитный и другие методы).

6.1 Ремонт неповоротной платформы в случае обнаружения трещины в сварном шве

Предлагаемый технологический процесс проведения ремонта.

Маршрут проведения ремонта металлоконструкции:

Подготовка под сварку:

Операция 005 – зачистка.

Операция 010 – дефектация.

Операция 015 – термическая кислородная резка.

Операция 020 – зачистка.

Операция 025 – слесарная.

Операция 030 – зачистка.

Операция 035 – контроль внешнего вида.

Заготовка деталей:

Операция 040 – разметка.

Операция 045 – термическая кислородная резка.

Операция 050 – зачистка.

Операция 055 – правка.

Операция 060 – контроль внешнего вида.

Операция 065 – контроль линейных размеров.

Ремонт:

Операция 070 – сварка.

Операция 075 – зачистка.

Операция 080 – контроль внешнего вида.

Операция 085 – сварка.

Операция 090 – зачистка.

Операция 095 – контроль внешнего вида.

Операция 100 – контроль линейных размеров.

Операция 105 – сварка.

Операция 110 – зачистка.

Операция 115 – контроль внешнего вида.

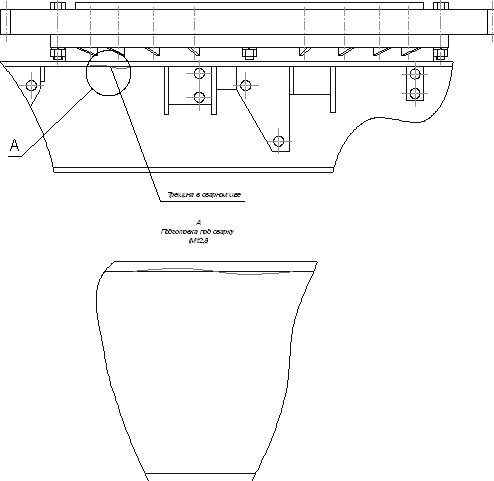

При обнаружении трещины в сварном шве металлоконструкции неповоротной рамы (см. рис.4.1) выполняются следующие основные действия:

Подготовка под сварку:

Операция 010 – дефектация.

Эта операция необходима для обнаружения действительных размеров трещины. Для этого необходимы: керосин, мел и кисть маховая. Место предполагаемой трещины зачищают до блеска, смачивают его керосином и вытирают

Рис.4.1 Трещина в сварном шве неповоротной платформы.

насухо. Затем поверхность покрывают слоем мела. Трещина проявляется при обработке поверхности кистью.

Операция 015 – термическая кислородная резка.

После обнаружения трещины необходимо удалить сварной шов на длину дефектного места плюс 10 мм в оба конца. Повторная заварка без вырубки дефектного места недопустима. Для данной операции необходимы: резак, кислород газообразный и пропанобутановая смесь.

Заготовка деталей:

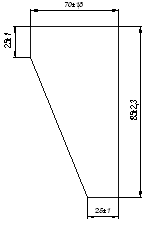

Необходимо разметить на листе 6-10 мм деталь, чертеж которой показан на рис. 4.2, в количестве 2-х штук.

Рис. 4.2 Косынка.

Затем с помощью резака вырезать их по размерам.

Ремонт:

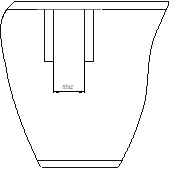

Необходимо с помощью ручной дуговой сварки заварить вырубленные сварные швы; усилить полученный сварной шов 2-мя косынками рис.4.3.

Рис. 4.3 Произведен ремонт неповоротной платформы.

Перед проведением всех сварочных работ необходимо производить зачистку обрабатываемых поверхностей. После сварочных работ необходимо зачистить сварные швы от шлака, а околошовные места от брызг металла.

6.2 Ремонт неповоротной платформы в случае обнаружения трещины в листовых элементах

Предлагаемый технологический процесс проведения ремонта.

Маршрут проведения ремонта металлоконструкции:

Подготовка под сварку:

Операция 005 – зачистка.

Операция 010 – дефектация.

Операция 015 – сверлильная.

Операция 020 – слесарная.

Операция 025 – зачистка.

Операция 030 – контроль внешнего вида.

Заготовка деталей:

Операция 035 – разметка.

Операция 040 – термическая кислородная резка.

Операция 045 – зачистка.

Операция 050 – правка.

Операция 055 – контроль внешнего вида.

Операция 060 – контроль линейных размеров.

Ремонт:

Операция 065 – сварка.

Операция 070 – зачистка.

Операция 075 – контроль внешнего вида.

Операция 080 – сборка.

Операция 085 – сварка.

Операция 090 – зачистка.

Операция 095 – контроль внешнего вида.

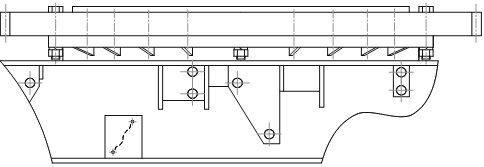

При обнаружении трещины в листовых элементах металлоконструкции неповоротной рамы (см. рис.4.4) выполняются следующие основные действия:

Рис. 4.4 Трещина в листовом элементе металлоконструкции неповоротной платформы.

Подготовка под сварку:

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |