| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Розроблення технологічного процесу оброблення для деталі "Корпус ДПТМ 999.100.001"

Таблиця 2.5.1.3

Розрахунок припусків та граничних розмірів по технологічним переходам на оброблення отвору 9,10,11,12.

| Технологічні переходи |

Елементи припуску,мкм Rz T |

Розрах. припуск 2Zmin, мкм | Розрах. розмір dp, мм |

Допуск |

Граничний розмір ,мм dmin dmax |

Граничні значення припусків, мкм 2Zmin 2Zmax | ||||

| Заготовка | 600 | 73,5 | 73 | 600 | 72,82 | 73,42 | ||||

| Чорнове розточування | 50 | 50 | 5 | 2*674 | 74,7 | 190 | 74,578 | 74,768 | 1348 | 1758 |

| Чистове розточування | 20 | 25 | 2 | 2*104 | 74,9 | 80 | 74,896 | 74,976 | 208 | 318 |

| Зенкерування | 10 | 15 | — | 2*27 | 75 | 30 | 75 | 75,03 | 54 | 104 |

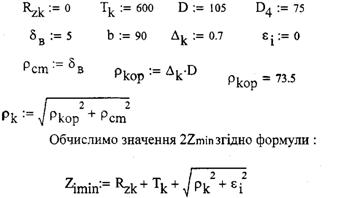

де Rzk- шорсткість поверхні на попередньому переході;

Tk - величина допуску на попередньому переході;

Pk - сумарне значення просторового відхилення ;

Pkop – просторове відхилення в діаметральному напряму ;

Pc – просторове відхилення зміщення осі;

![]() - похибка установки

- похибка установки

Для чорнового розточування : ![]()

Для чистового

розточування: ![]()

Для зенкерування:

![]()

Таблиця 2.5.1.4 Розрахунок припусків та граничних розмірів по технологічним переходам на обробку отвору 20 і 21.

|

Технологічні переходи |

Елементи припуску Rz T |

Розрах. припуск 2Zmin, мкм |

Розрах. Розмір dp, мм |

Допуск

|

Граничний розмір ,мм |

Граничні значення припусків, |

||||

| dmin | dmax | 2Zmin | 2Zmax | |||||||

| Заготовка | 600 | 50 | 48 | 400 | 48.026 | 48.426 | ||||

| Чорнове розточування | 50 | 50 | 5 | 2*650 | 49,6 | 190 | 49.536 | 49.726 | 1300 | 1510 |

| Чистове розточування | 20 | 25 | 2 | 2*105 | 49,8 | 80 | 49.856 | 49.936 | 210 | 320 |

| Зенкерування | 10 | 15 | — | 2*47 | 50 | 30 | 50 | 50.03 | 94 | 144 |

Обчислимо значення 2Zmin згідно формули :

Для чорнового розточування:

![]()

Для чистового

розточування: ![]() =105

=105

Для зенкерування:

![]() =47

=47

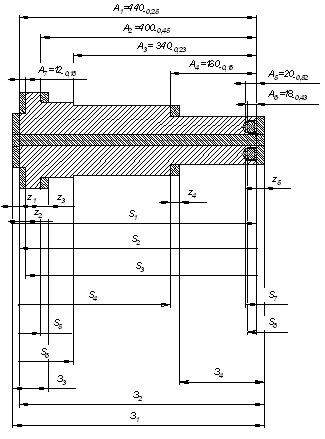

2.5.2 Розмірний аналіз технологічного процесу

Розмірні ланцюги розраховують як методом повної взаємозамінності (максимума-мінімума), так і методами неповної взаємозамінності [9].

Методика розрахунку технологічних розмірних ланцюгів полягає в тому, що послідовно розв’язують складні рівняння спочатку для дволанкових, потім триланкових і т.д. ланцюгів, забезпечуючи наявність для кожного з рівнянь однієї невідомої величини.

Номінальні розміри заготовок отримують у залежності від обраного способу їх запису. При цьому граничні розміри повинні залишатись незмінними, тобто такими, які отримані у результаті розрахунків. Незначні заокруглення номінальних значень розмірів допускаються тільки за умови збільшення припусків на механічне оброблення [10].

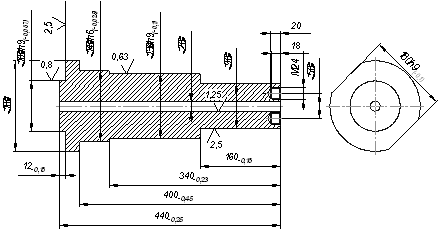

Рис. 2.__. Креслення деталі для проведення технологічного розмірного аналізу.

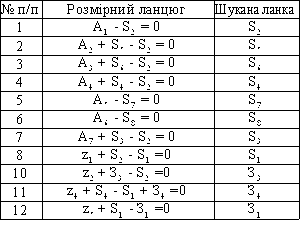

Рівняння для розрахунку технологічних ланцюгів зводять у таблицю за прикладом табл. 2.5.2.1

Таблиця 2.5.2.1.

Розмірний аналіз технологічного процесу.

| № з/п | Розрахункове рівняння | Вихідне рівняння | Розмір, що визначається |

| 1 |

– А1 + S9 = 0 |

А1 = S9 |

S9 |

| ... | ... | ... | ... |

На рис. 2.5.2.12.5

показано суміщений ескіз деталі та заготовки, на якому вказуємо розміри деталі ![]() з допусками, розміри

заготовки

з допусками, розміри

заготовки ![]() , технологічні розміри

, технологічні розміри ![]() і розміри припусків

і розміри припусків ![]() (рис. 2.5.2.1). Через

проміжні поверхні проводимо лінії, між якими вказуємо технологічні розміри

(рис. 2.5.2.1). Через

проміжні поверхні проводимо лінії, між якими вказуємо технологічні розміри ![]() , що отримують після

виконання кожного переходу. Розрахунок проводимо користуючись розмірною схемою

технологічного процесу [9].

, що отримують після

виконання кожного переходу. Розрахунок проводимо користуючись розмірною схемою

технологічного процесу [9].

Оскільки всі діаметральні розміри мають спільну технологічну базу – вісь обертання вала, що реалізована центровими отворами, розмірний аналіз проводимо лише для лінійних розмірів. Конструкторські ланки, відповідно до креслення деталі (рис. 2.__), є такими:

А1 = 440-0,25;

А2 = 400-0,45;

А3 = 340-0,23;

А4 = 160-0,16;

А5 = 20-0,52;

А6 = 18-0,43;

А7 = 12-0,18

Мінімальні значення припусків:

Z1 min= Z5 min= 3,0 мм; Z2 min= Z3 min= Z4 min= 2,2 мм;

Рис. 2.5.2.1Схема технологічного розмірного аналізу

Розмірні ланцюги подано в табл. 2.5.2.2

Таблиця 2.5.2.2

Рівняння технологічних розмірних ланцюгів

Якщо замикаючою ланкою буде конструкторський розмір, то розрахунок буде таким:

Ланцюг 2.

А2 + S5 – S2=0;

З дволанкового ланцюга 1 – S2 = 440-0,25;

S5= S2 –А2;

S2 = 440-0,25 ‑ 400-0,45=40+0,2 (мм).

Якщо замикаючою ланкою буде розмір припуску, то розрахунок буде наступний:

Ланцюг 14.

Z1=S1 – S2;

Z1min=S1min – S2max;

S1min = Z1min + S2max = 3,0 + 440 = 443 мм.

Допуск розміру S2 приймаємо по 14 квалітету рівним 1,8 мм.

Тоді:

S1mах = 443 + 1,8 = 444,8 мм.

S1 =

444![]() мм.

мм.

Звідси:

Z1 =

444![]() - 440-0,25 = 4±1,0 (мм).

- 440-0,25 = 4±1,0 (мм).

2.5.3 Визначення режимів різання

Розрахунок режимів різання проводимо за емпіричними формулами для одного ( чорнового ) переходу операції.

Модель верстату встановлюється після обчислення теоретичних значень режимів різання, точніше, необхідної потужності на приводі верстата. При цьому враховуються характеристики точності верстату, габаритні розміри, характер оброблення тощо. Після вибору моделі верстату коректуються режими різання за його паспортними даними .

Глибина різання : t := 2.0 мм Подача : S = 0.З мм/об

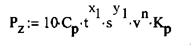

Швидкість різання обчислюємо за формулою :

(2.5.3.1)

(2.5.3.1)

де Т - стійкість інструменту ;

![]() у -

коефіцієнт швидкості різання

у -

коефіцієнт швидкості різання

![]() - коефіцієнт , що враховує вплив матеріалу ;

- коефіцієнт , що враховує вплив матеріалу ;

![]() - коефіцієнт, що враховує стан

поверхні;

- коефіцієнт, що враховує стан

поверхні;

![]() -

коефіцієнт , що враховує матеріал інструменту ;

-

коефіцієнт , що враховує матеріал інструменту ;

![]() ,m,

x, y - коефіцієнт і показники степеня , значення яких

,m,

x, y - коефіцієнт і показники степеня , значення яких

наведено в таблицях ; вони залежать від виду обробки , матеріалу деталі, матеріалу інструменту і характеристики подачі.

Силу різання обчислюємо за формулою :

(2.5.3.2)

(2.5.3.2)

де Ср, х, у, n – стала і показники степеня, що враховують конкретні умови різання (приймаються згідно таблиць) ;

![]()

-поправочний коефіцієнт, що враховує фактичні умови різання.

Потужність різання, кВт ,розраховуємо по такій формулі:

(2.5.3.3)

(2.5.3.3)

Тоді, потужність приводу верстату буде :

![]()

де ![]() = 0,8 - коефіцієнт

корисної дії . Згідно цих данних вибираємо токарний багатошпіндельний

вертикальний напівавтомат 1283 з такими параметрами :

= 0,8 - коефіцієнт

корисної дії . Згідно цих данних вибираємо токарний багатошпіндельний

вертикальний напівавтомат 1283 з такими параметрами :

■ найбільший діаметр оброблюваної заготовки : 400 мм ;

■ потужність головного приводу , кВт : 20 ;

■ частота обертання шпінделя : 43—635 об/хв ;

■ подача : 0,064 – 4,002 мм/об .

5.2.9 Вибір методів та засобів технічного контролю

Контрольні операції і інструмент вибирають в залежності від :

• типу виробництва;

• виду контрольованої поверхні;

• точності, яку необхідно забезпечити .

Так , як ми маємо великосерійний тип виробництва, то вибираємо такі інструменти для контролю:

- розмір 28h13 - калібр-скоба;

отвір Ø10Н7 - калібр - пробка ;

конусні отвори - калібри - пробки .

- напрямні типу „ластівчин хвіст" провіряються спеціальним пристроєм для контролю.

2.6 Встановлення контрольних, допоміжних та транспортних операцій

Вхідний контроль заготовки деталі “Корпус”.

зовнішній огляд заготовок для виявлення дефектів матеріалу і механічних пошкоджень (на поверхні “Ф” вм’ятини, шлакові включення і раковини не допускаються; на поверхнях “И”, “Т” величина уступів не більше 0,6 мм, а на поверхнях “Ж, З, И, Т” глибина вм’ятин і раковин не більше 0,2 мм) заготовок;

контроль твердості матеріалу виливок, яка згідно ТУ 234575-81 для алюмінієвого сплаву АК7М3Ц2МГ повинна становити 85-107 НВ;

контроль геометричних розмірів виливка: 80±0,35; 63,3±0,35; 68±0,35; 87±0,35; 16±0,25; 14±0,25;

Величина вибірки для вхідного контролю партії заготовок:

зовнішній огляд – 100% контроль заготовок;

контроль твердості матеріалу – 2-3 заготовки з партії;

контроль геометричних розмірів – 2-3 заготовки з партії.

Операційний контроль (приклад наведено для алмазно-розточувальної операції при викінчувальному обробленні отв. Ø38Н7).

а) кінцеві розміри і параметри поверхонь двох отворів Ø38Н7 та їх допуски:

діаметр – Ø38+0,025 мм;

глибина – 63,3+0,05 мм;

допуск перпендикулярності до поверхні Л –0,025/50;

допуск паралельності дна отворів до поверхні Л – 0,025/35;

шорсткість - ![]() .

.

Гранично допустимі похибки вимірювання засобів для контролю параметрів поверхні 2 отворів Ø38Н7:

для Ø38+0,025 – [Δ] = Aмет.Т = 0,3 .0,025 = 0,0075 мм;

для розміру 63,3+0,05 - [Δ] = Aмет.Т = 0,25 .0,05 = 0,0125 мм;

для допусків розташування - [Δ] = Aмет.Т = 0,3 .0,025 = 0,0075 мм;

для шорсткості допуск не вказаний, приймаємо допустимі відхилення параметру Ra ± 20%.

Вибір засобів контролю параметрів поверхні 2-х отворів Ø38Н7:

для контролю

діаметру отворів Ø38Н7 вибираємо калібр-пробку двохсторонню з вставками

прохідною (ПР) і непрохідною (НЕ); конструкція калібру по ГОСТ 17.736-72;

виконавчі розміри вставок визначаємо по ГОСТ 24.853-81 відповідно: прохідної -

Ø38,005-0,004; непрохідної - Ø38,027-0,004

для яких допуски на виготовлення Т = 0,004 ![]() [Δ]

= 0,0075;

[Δ]

= 0,0075;

для контролю глибини отворів Ø38Н7 вибираємо мікрометричний глибиномір ГОСТ 7470-77 з діапазоном вимірювання 0-100 мм, найбільшою похибкою вимірювання ±3 мкм, що менше [Δ] = 0,0125 мм (калібри для контролю глибини застосовують для розмірів 10-14 квалітетів);

контроль перпендикулярності осі отворів до поверхні Л і паралельності дна отворів до поверхні Л в зв’язку з великою працемісткістю буде здійснюватись на окремій контрольній операції;

контроль шорсткості поверхні з параметром Ra = 2,5 ± 20% мкм здійснюється виконавцем шляхом порівняння шорсткості оброблених поверхонь з поверхнею стандартних зразків шорсткості, виготовлених по ГОСТ 9378-70.

Періодичність контролю параметрів поверхні 2-х отворів Ø38Н7:

контроль діаметру отворів – 100% контроль всіх деталей здійснює верстатник, час на контроль перекривається машинним часом;

контроль шорсткості поверхні вибірковий (5% деталей) здійснює верстатник, час контролю перекривається машинним.

Кінцевий (приймальний) контроль готових деталей здійснює контролер на контрольній операції. Контролю підлягають:

зовнішній вид (наявність всіх оброблених поверхонь, фасок, округлень, відсутність задирок, раковин, забоїн згідно пунктів Т.В. 6, 7, 8, 12);

шорсткість оброблених поверхонь шляхом порівняння із зразками шорсткості;

геометричні розміри: 63,3+0,05; 39+0,025; 72±0,2; 6+0,048; 8+0,029; 11±0,35; 24+1,3; 2+0,1; 86,4+0,87; 26,7+0,21; 65±0,06; 69±0,06; 75-0,74; 83±0,435;

допуски форми і відхилень взаємного розташування поверхонь: допуск овальності і конусовидності поверхонь Д і Е не більше 0,01 мм;

допуск паралельності твірних поверхонь Д і Е не більше 0,025 на довжині 60 мм;

допуск співвісності поверхонь Ж і З не більше 0,02 мм;

допуск паралельності поверхонь Ж і З до поверхні Л – 0,025/35 мм;

допуск перпендикулярності поверхонь Д і Е до Л – 0,025/35 мм;

допуск площинності поверхонь Л, Н, Н – 0,025/100 мм.

Заповнюється операційна карта технічного контролю (див. Взірець).

2. Встановлення транспортних операцій.

Маса заготовки корпусу – 1,08 кг, габаритні розміри – 112х87х78 мм, форма – овальний паралелепіпед. Обробка деталей ведеться партіями. На дільницю механообробки корпусу заготовки завозяться зі складу в піддонах в кількості 64 штуки і складаються на площадці для заготовок. Підвезення здійснюється заводським транспортом – автонавантажувачем.

Основний транспортний засіб на дільниці – підвісний конвеєр марки ЦПК-100 [*]. Заготовки між робочими місцями будуть переміщатися в спеціальній тарі, підвішеній до рухомих елементів конвеєра. Враховуючи габаритні розміри і масу заготовок, приймаємо величину партії запуску на конвеєр П1 = 12 штук.

Швидкість руху конвеєра

![]() м/хв.,

м/хв.,

де l = 5 м – середня віддаль між верстатами;

![]() хв. – такт випуску; k = 1,5 –

коефіцієнт запасу.

хв. – такт випуску; k = 1,5 –

коефіцієнт запасу.

Необхідну довжину конвеєра визначимо при розробці плану дільниці.

В якості допоміжних транспортних засобів використаємо спеціальну тару – касети, в яких розміщаються деталі для переміщення конвеєром. Касети закріплюються до кареток конвеєра.

Вносимо в маршрутну карту технологічного процесу операції переміщення заготовок під номером 006. Назва операції – “Транспортна” з приміткою, що вона виконується після операцій 005, 010, ..., 075.

Після контрольної операції 080 деталі складаються в піддони на площадці для готових деталей, з якої електронавантажувачем мод. ЭП-201 переміщаються на дільницю складання, що відображено в маршрутній карті як операція 081.

Список літератури

1. Встановлення типу та організаційної форми виробництва. Методичні вказівки до практичної роботи з дисципліни

2. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения. – Минск: Вышэйшая школа, 1983. – 256 с.

3. Долматовский Г.А. Справочник технолога по обработке металлов резанием. – Москва: Государственное научно-техническое издательство машиностроительной литературы, 1962. – 1239 с.

4. Обработка металлов резанием. Справочник технолога / Под ред.А.А. Панова. – Москва: Машиностроение, 2004. – 784 с.

5. Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением. Часть II. Нормативы режимов резания. – Москва: Центральное бюро нормативов по труду Государственного комитета СССР по труду и социальным вопросам, 1990. – 473 с.

6. Расчеты экономической эффективности новой техники. Справочник / Под общ. ред. К.М. Великанова. – Ленинград: Машиностроение, 1990. – 448 с.

7. Режимы резания. Справочник / Под общ. ред. Ю.В. Барановского. – Москва: Машиностроение, 1973. – 407 с.

8. Руденко П.О. Проектування технологічних процесів у машинобудуванні. – Київ: Вища школа, 1993. – 414 с.

9. Справочник технолога машиностроителя. В 2-х т. Т.1 / Под ред. А.М. Дальского А.Г. Косиловой и др. – Москва: Машиностроение, 2003. – 912 с.

10. Справочник технолога машиностроителя. В 2-х т. Т.2 / Под ред. А.М. Дальского А.Г. Косиловой и др. – Москва: Машиностроение, 2003. – 944 с.

11. Технология машиностроения (специальная часть) / C.А. Картавов. – Київ: Вища школа, 1984. – 272 с.

12. Токаренко В.М. Технологія автодорожного машинобудування і ремонт машин: Курсове проектування. – Київ: Вища школа, 1992. – 127 с.

13. Худобин Л.В., Гурьянихин В.Ф., Берзин В.Р. Курсовое проектирование по технологии машиностроения: Учебное пособие. – Москва: Машиностроение, 1989. – 288 с.