| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Розроблення технологічного процесу оброблення для деталі "Корпус ДПТМ 999.100.001"

Таким чином, вибираємо литво у кокіль, як раціональніший метод отримання заготовки.

2.3 Вибір методів оброблення поверхонь

Необхідно встановити методи оброблення отвору Ø75Н7(+0,030).

З креслення заготовки встановлюємо, що допуск заготовки на цю поверхню складає Тз = 0,56 мм, і лежить між 12 і 13 квалітетами.

2. Встановлюємо розрахункове уточнення

![]()

Встановлюємо з таблиці 5 [___, с. 11] кінцеві методи оброблення, які забезпечують одержання допуску деталі Тд = 30 мкм та шорсткість Ra = 2,5 мкм. Це можуть бути: точне розвертання, тонке розточування, чистове шліфування, розкатування, калібрування, алмазне вигладжування. Застосування останніх трьох методів і розвертання не рекомендується для глухих отворів, а також для отвору малого діаметру. Тому залишається тонке розточування.

Встановлюємо необхідну кількість методів обробок

![]()

Приймаємо 3 методи.

Встановлюємо з цієї ж таблиці 5 [___] попередні методи оброблення: розточування чистове і розточування чорнове.

Визначаємо для кожного методу оброблення середньо-економічний квалітет і допуск з таблиці 5 [___].

Визначаємо уточнення для кожного методу оброблення.

Визначаємо загальне уточнення всіх оброблень.

![]()

Перевіряємо правильність призначених методів оброблення.

![]()

Це значить, що вибрано достатню кількість методів оброблення. Всі розрахунки необхідно звести до таблиці 2.3.1

Таблиця2.3.1

Методи оброблення поверхонь деталі

|

№ з/п |

Назва поверхні і методів оброблення | Квалітет | Допуск | Уточнення | ||

| позначення | величина, мкм | формула | значення | |||

| 1. | Поверхня Ø75Н7 | 7 | ТД | 25 |

|

18,700 |

| Заготовка | 12-13 |

Тз |

560 | |||

| Розточування: | ||||||

| чорнове | 11 |

|

160 |

|

3,500 | |

| чистове | 8 |

|

39 |

|

4,103 | |

| тонке | 7 |

|

25 |

|

1,560 | |

| Загалом: |

|

22,402 | ||||

| 2. | Поверхня ... | ... | ... | ... | ... | ... |

2.4 Вибір та розрахункове обґрунтування технологічних баз

Згідно з ГОСТ-м 21495-76 при виборі технологічних баз користуємося правилом „шести точок" та принципом єдності, постійності та спадковості баз. Вибір технологічних баз включає в себе три етапи:

A) Аналіз призначення різних поверхонь деталі;

Б) Вибір чистовых баз;

B) Вибір чорнових баз;

А) За результатами аналізу виявляємо основні та допоміжні бази деталі. Основними базами вважаються поверхні, які визначають положення деталі відносно інших деталей у вузлі. У даному випадку це поверхня типу „ластівчин хвіст". Допоміжними базами є поверхні, які визначають положення всіх інших деталей, що приєднуються до даної, займаючи визначене положення відносно основних баз. У даному випадку це пази, отвір ф 10, отвір ф 28 Н7. Решта поверхонь відносяться до вільних поверхонь.

Б) виходячи із службового призначення деталі, аналізу технічних вимог,

з метою досягнення необхідної точності деталі, за чистові технологічні бази вибираємо поверхні, від яких задано положення виконавчих поверхонь. Оскільки основна база - поверхня типу „ластівчин хвіст" та поверхня - обробляються тричі (фрезерування чорнове, шліфування напівчистове, шліфування чистове), то в якості чистових баз необхідно вибрати саме їх, поперемінно чергуючи для забезпечення принципу спадковості баз. Щодо обробки допоміжних баз (пазів, отворів ф 10, ф 28 Н7), то тут можливі наступні варіанти:

Оброблення отвору Ø 10.

Установчою базою в обох варіантах є попередньо оброблена пов.2

Напрямною базою в обох варіантах є попередньо оброблена пов.4

В якості упорної бази може бути пов.31, або пов.7

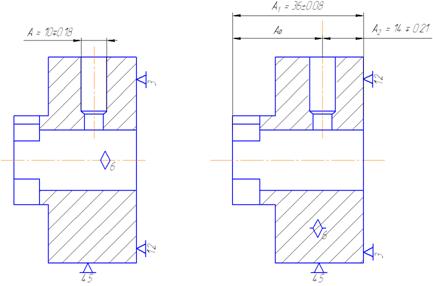

Рис.2.4.1.Теоретичні схеми базування.

При необхідності витримати розмір Аг = 10 ± 0,18 похибка базування буде меншою у другому випадку.

Якщо прийняти перший варіант, то похибка базування складе:

єб = 0,29 + 0,16 = 0,45 мкм.

В)Вибір чорнових баз. Для обробки чистових баз єдиним варіантом

базування є:

Установча база - поверхня 4;

Напрямна база - поверхня 1;Упорна база - поверхня 7;

2.5 Детальне розроблення оптимального варіанта технологічного процесу

Аналізуємо робоче креслення та призначення деталі у вузлі, річну програму випуску, а також відомі технологічні процеси досягнення точних параметрів, враховуємо можливість досягнення повної відповідності креслення деталі його службовому призначенню. Використовуємо при цьому різноманітні можливості обладнання, методи і схеми обробки, технологічне оснащення. При цьому будуть відрізнятися лише витрати на виробництво. Для скорочення цих витрат доцільно максимально механізувати і автоматизувати виробничий процес та максимально зменшити час обробки. Одним із важливих факторів є зменшення припуску на обробку, тобто зменшення витрат на матеріал - чавунне литво, зменшення глибини різання - для застосування більш прогресивних режимів різання та зменшення витрат на електроенергію і експлуатацію обладнання та вивільнення робітників, що зайняті важкою фізичною працею, шляхом використання автоматизації виробництва.

Складаємо таблицю норм часу на ведучі операції для визначення оптимального варіанту технологічного процесу.

Таблиця 2.5.1

Норми часу на основні операції.

| № | Зміст операції | формула | Розрахунок Тс |

Тшт |

| 1 | 2 | 3 | 4 | 5 |

| 005 |

а)фрезерування пов.4 стругання пов.4 б) фрезерування пов.1 стругання пов.1 |

Т0 = 6·l·10-3 Т0=0,065·B·l Т0=6·l·10-3 Т0=0,065·B·l |

Т0=6·300·0,001=1,8 Т0 =0,065·300·200=4,5 Т0 =6·180·-0,001= 1,08 Т0=0,065·300·180=3,5 |

2,72 7,78 1,63 6,07 |

| 010 | фрезерування пов.6,5,3 стругання пов.6,5,3 |

Т0 = 6·l·10-3 Т0 = |

Т0=6·180·0,001=1,08 Т0 =0,065·180·20·0.0014 =0,94 |

1,63 1,62 |

| 015 | Шліфувати пов.3,5,6 |

Т0 = 2,5·l·3·0,001 |

Т0=2,5·180·3·0.001=1,35 |

2,83 |

| 020 | Обробити отв.9,10,11,12 |

Т0 =0,52·d·l·0,001 |

Т0 =(0,52·11·36) ·4·0,001=0,82 |

2,2 |

| 025 | Обробити отв.31 |

Т01 =0,21·d·l·0,001 Т02 =0,43·d·l·0,001 Т03 =0,86·d·l·0,001 Т04 =0,052·d·l·0,001 |

Т01 =(0,21·28·36) ·2·0,001=0,42 Т02 =(0,43·28·36) ·0,001=0,43 Т03 =0,86·28·36·0,001=0,86 Т04 =2,53 |

2,2 3,3 |

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |