| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Розроблення технологічного процесу оброблення для деталі "Корпус ДПТМ 999.100.001"

Загальна

кількість робочих місць необхідних для виконання маршруту обробки деталі – ![]() .

.

Загальна

кількість всіх можливих операцій які можуть бути виконані на встановлених

верстатах – ![]() .

.

Коефіцієнт закріплення операцій:

![]() .

.

Відповідно до

ГОСТ 14.004-83 отримуємо – великосерійний тип виробництва (![]() ).

).

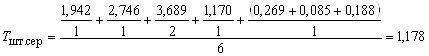

Середня норма

штучного часу ![]() :

:

хв

хв

6. Встановлення організаційної форми виробництва.

Середнє число

робочих місць ![]() які припадають

на одну операцію.

які припадають

на одну операцію.

![]() .

.

Виконується умова

![]() , тому доцільно застосувати

групову форму організації виробництва.

, тому доцільно застосувати

групову форму організації виробництва.

Орієнтовне добове

завдання ![]() :

:

![]() деталей,

деталей,

де Д – кількість робочих днів у році (прийнято Д = 254 дні).

Попередня

величина партії запуску ![]() :

:

![]() деталь,

деталь,

де а – періодичність запуску партії деталей (прийнято а = 3 дні).

Кількість змін ![]() , які необхідні для

оброблення партії деталей розміром

, які необхідні для

оброблення партії деталей розміром ![]() :

:

![]() зміни,

зміни,

де ![]() – добовий фонд часу роботи

устаткування в одну зміну (прийнято

– добовий фонд часу роботи

устаткування в одну зміну (прийнято ![]() хв.).

хв.).

Прийняте число

змін ![]() зміни.

зміни.

Фактична

кількість деталей у партії ![]() :

:

![]() деталей.

деталей.

Приймаємо ![]() деталей.

деталей.

2. Технологічна частина

2.1. Відпрацювання конструкції деталі на технологічність

2.1.1 Аналіз геометричної форми

Геометрична форма даної деталі погана для оброблення: тут присутні поверхні під кутом, що утруднює виготовлення моделей для литва а також вимагає при обробленні використання спеціальних, досить складних, пристосувань для закріплення деталі і надання їй необхідного положення. Також на деталі наявні отвори, які вимагають при обробці застосування спеціальних різальних інструментів.

2.1.2 Аналіз фізико - хімічних і технологічних властивостей матеріалу

Хімічний склад даної деталі є хорошим з точки зору технологічності: даний матеріал добре надається для виготовлення заготовок литвом, потребує простої термічної обробки, а також непогано обробляється різанням.

До суттєвих недоліків за механічними властивостями даного матеріалу слід віднести те, що він не може оброблятися операціями вільного кування і штампування.

2.1.3 Аналіз показників базових поверхонь

Поверхні напрямних „ластівчин хвіст" обробляються до шорсткості 0,63 і 1,25 мкм. Неплощинність поверхонь напрямних не більше 0,016 мм., базової площини Е не більше 0,025 мм. Непаралельність напрямних не більше 0,025 мм. Непрямолінійність робочої поверхні „основи" не більше 0,016 мм.на довжині 180 мм.

2.1.4 Аналіз наявності стандартних базових поверхонь

На даній деталі наявні такі стандандартні базові поверхні:

- площини 7,24,8,19,1,2,3,4,5,6,13,14,22,23,25,26,27,28,32,33

- отвори 9,10,11,12,15,16,17,18,20,21,29,30,31

2.1.5 Аналіз можливості застосування універсальних інструментів

Для оброблення і контролю даної деталі потрібне застосування як універсальних, так і спеціальних різальних інструментів. Спеціальні різальні інструменти обов'язково необхідні при обробці конусних отворів. Також, судячи з програми випуску N=20 000 штук, необхідно застосовувати спеціальні вимірні інструменти

2.1.6 Кількісні показники технологічності

Показники по поверхням зводимо в таблиці, а потім за цими таблицями порахуємо коефіцієнти: точності, шорсткості, уніфікації і використання матеріалу.

Таблиця 5.2.1

|

Поверхня |

Квалітет |

Шорсткість Ra, мкм |

Уніфікованість |

|

1 |

10 | 8 |

- |

|

2 |

10 | 8 |

- |

|

3 |

10 | 1,25 |

- |

|

4 |

8 | 1,25 |

- |

|

5 |

8 | 1,25 |

- |

|

6 |

8 | 1,25 |

+ |

|

7 |

11 | 2,5 |

+ |

|

8 |

11 | 2,5 |

- |

|

9 |

10 | 8 |

- |

|

10 |

10 | 8 |

+ |

|

11 |

10 | 8 |

+ |

|

12 |

10 | 8 |

+ |

2.2 Вибір способу отримання заготовки

Вибір заготовки здійснюємо виходячи з матеріалу , програми випуску і маси деталі. Вибрати заготовку означає встановити спосіб її одержання і форму , розрахувати розміри і вказати допуски на неточність виготовлення . Для встановлення розмірів заготовки потрібно знати припуски на оброблення , які згідно з розділами пояснювальної записки будуть розраховуватися пізніше.

Вихідні данні для вибору способу отримання заготовки:

матеріал деталі: чавун СЧ-20 ;

маса деталі: 13,5 кг ;

річна програма : N = 20 000 шт.;

виробництво : великосерійне

Так , як у нас матеріал СЧ-20 , то розглянемо такі два способи отримання заготовки :

литво у піщані форми ;

литво у кокіль;

Порівняльні параметри обох способів зводимо в таблицю 2.2.1

Таблиця 2.2.1

|

Параметри |

1-ий варіант |

2-ий варіант |

| 1. Вид заготовки | литво у піщані форми | литво у кокіль |

| 2. Клас точності розмірів. | 8 | 8 |

| 3. Група серійності. | 3 | 3 |

| 4. Група складності. | 1 | 1 |

| 5. Вартість тони матеріалу заготовок грн./т | 380 | 398 |

| 6. Вартість тони матеріалу відходів грн./т | 65 | 65 |

| 7. Маса заготовки | 16,8 | 15,3 |

Виливки отримані методом литва у піщані форми хороші тим , що вони найдешевші із заготовок, що отримуються литвом і при застосуванні машинної формовки можливе застосування цього методу у великосерійному виробництві.

Вартість заготовок згідно першого варіанту :

![]() (2.1)

(2.1)

S1 = 8.54

де CI = 380 грн. - базова вартість 1 тони заготовок ;

kt = 1,1 - коефіцієнт, що залежить від класу точності

кс = 0,7- коефіцієнт, що залежить від групи складності [16] ;

kb = 0,9 - коефіцієнт, що залежить від маси [16] ;

km = 1,04 - коефіцієнт, що залежить від марки матеріалу;

кп = 1,0- коефіцієнт, що залежить від об’єму виробництва заготовок [16] ;

Q = 16,8 кг-маса заготовки ;

q = 13,5 кг-маса деталі;

Sb = 65 грн/т - вартість тони відходів.

Виливки отримані литвом у кокіль добрі тим , що вони досить точні (11-12 квалітет , Rz 10...40 ) і тому деталі потребують мінімальної механічної обробки. Цей метод можна застосовувати у великосерійному виробництві.

Вартість заготовок згідно другого варіанту :

![]()

S1 = 8.38

де CI = 398 грн. - базова вартість 1 тони заготовок ;

Q = 15,3 — маса заготовки ;

Kt = 1,1 - коефіцієнт, що залежить від класу точності ;

Кс = 0,7 - коефіцієнт, що залежить від групи складності [16];

Kb = 0,9- коефіцієнт , що залежить від маси ;

Km = 1,04 - коефіцієнт, що залежить від марки матеріалу ;

Кп = 1,0- коефіцієнт, що залежить від об’єму виробництва;

q = 13,5-маса деталі;

Sb = 65 грн/т - вартість тони відходів.

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |