| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Плазменное поверхностное упрочнение металлов

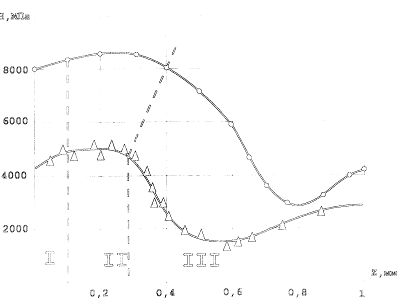

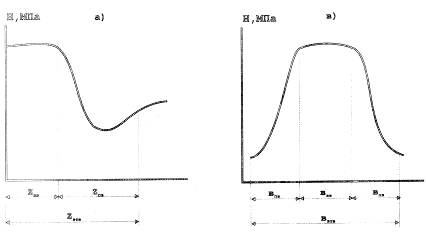

Рис. 2.17. Общий характер микротвердости по глубине /а/ и ширине /в/ зоны

термического воздействия ЗТВ при обработке без оплавления Zзз – глубина закаленного слоя;

Zпз – глубина переходного слоя; Zзтв – общая глубина ЗТВ; Взз – ширина закаленного слоя;

Впз – ширина переходного слоя; Взтв – общаа ширина ЗТВ

Многочисленные металлографические исследования структур, полученных в результате плазменного, лазерного и электронно-лучевого упрочнения, приведенные

в работах [1, 9, 10, 15, 16, 23-26] позволяют изложить общие закономерности их образования в различных железоуглеродистых сплавах.

Конструкционные углеродистые стали (доэвтектоидные)

В зоне оплавления низкоуглеродистых сталей с содержанием С<0,3 % образуется мелкоигольчатый малоуглеродистый мартенсит. Микротвердость в этой зоне составляет (5000 - 6500 Мпа) и зависит от содержания углерода в стали. Зона закалки из твердой фазы характеризуется большей структурной неоднородностью. Сохранение в структуре зоны плазменного нагрева исходного феррита создает значительную неоднородность микротвердости. С увеличением содержания углерода в стали увеличивается доля перлитной составляющей и, как следствие этого, микротвердость возрастает и ее распределение более однородно, см.табл. 2.6., 2.7.

В переходной зоне ферритная составляющая, в основном, полностью сохраняется. Присутствие феррита может отрицательно влиять на некоторые эксплутационные характеристики стали (износостойкость, усталостную прочность), В связи с этим, плазменное упрочнение целесообразно использовать для сталей, где влияние ферритной фазы незначительно.

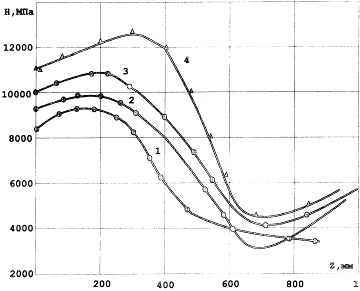

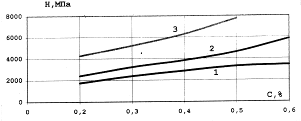

Однако обращает на себя внимание достаточно высокая твердость закаленного слоя на низкоуглеродистых сталях (5000 - 6000 МПа), что в обычных условиях стандартной термической обработки не достигается (закалка либо вообще не про-мсходит, либо не дает такой высокой твердости), рис. 2.18. По мнению [1, 15, 16], о6ъясняется значительным изменением зерен феррита и аустенита, а также реек, пластин и пакетов мартенсита.

Табл. 2.6.

Результаты плазменного упрочнения сталей (без оплавления поверхности)

|

Марка стали |

Глубина закалки, мкм | Исходная микротвердость Н, МПа | Микротвердость после закалки, Н, МПа | ||

|

Феррит |

Перлит |

Бывшие перлитные зерна |

Феррит |

||

|

0,8 10 20 35 40 45 60 У8 30ХГСА 40Х |

80 85 100 110 110 120 140 200 200 200 |

1200-1300 1300-1400 1200-1300 1800 1800 1900 2000 - - - |

2000 2000-2200 2200 2300-2400 2300-2400 2400-2500 2500 6200 3400 2300-2500 |

2800-3000 5800-6000 4800-5300 5000-5600 6000-7100 7800-8600 9000-10500 10900-11300 6000-7500 10500-11200 |

1600 1500-1600 1600 2500-2700 2500 2600 - - - - |

Табл. 2.7.

Результаты плазменного упрочнения стали

(с оплавлением поверхности)

|

Марка стали |

Микротвердость Н, МПа |

|

|

Зона закалки из жидкой фазы |

Зона закалки из твердой фазы |

|

|

10 35 4510 40Х 30ХГСА У8 |

4000-4400 5000-5700 7000-8000 8500-9000 6200-7900 8800-9000 |

5800-6500 7100-7500 7800-8600 9600-10500 7100-8200 10200-11200 |

Рис. 2.18. Микротвердость доэвтектоидных сталей после

обычной и плазменной закалки.

1- исходная без закалки; 2-обычная закалка; 3 - плазменная закалка

При увеличении содержания углерода до 0,6° - 0,7 % в среднеуглеродистых сталях твердость мартенситной

|

|

структуры резко возрасает. Так в стали20микротвердостьмар-

тенсита составляет 6000 Мпа, а в

стали 45 - 8000 Мпа. Объясняется это тем, что твердость мартенсита растет с повышением содержания углерода и увеличением степени тетрагональности кристаллической решетки. При

закалке с оплавлением стали 45 в

зоне оплавления образуется мел-

кодисперсный реечный мартенсит

Зона закалки без оплавления состоит из верхней областис однородной структурой и нижней области с неоднородной структурой (мертенситотростит +мартенсит + троститная сетка).+ троститная сетка). В переходной зоне образуется троститоферритная структура, переходящая на границе с исходной структурой в ферритную. Микротвердость по глубине упрочненного слоя показана на рис.2.19.

При плазменном упрочнении без оплавления поверхности среднеуглеродистых сталей область более однородного мартенсита отсутствует и троститферритная сетка вокруг мартенсита может доходить до поверхности, что приводит к снижению твердости. Это связанно с частичной гомогенизацией аустенита.

Инструментальные стали /эвтектоидные, заэвтектоидные/

|

|

По химическому составу инструментальная сталь разделяется на углеродистую, легированную и высоколегированную /быстрорежущую/. В особую группу можно выделить штамповые и валковые инструментальные стали.

Плазменному поверхностному

упрочнению подвергались

инструментальные углеродистые

сталиУ7, У8, У10, У12 с оплавлением и безоплавления

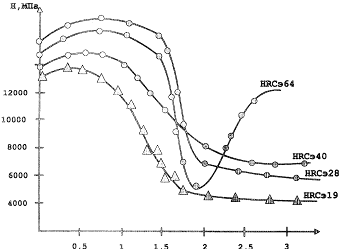

Рис. 2.20. Распределение микротвердости по глубине упрочнения

поверхностности. При закалке с оплавлением поверхности в зонезакалки из жидкой фазы, кроме мелкодисперсного мартенситазафиксировано большее количество остаточного аустенита /в стали У8 достигает 35%, в стали У12 – 50%.

В тоже время микротвердость Инструментальных сталей после плазменной закалки очень высокая, рис. 2.20.

|

|

В зоне закалки из твердой фазы закаленный слой имеет ярко выраженную неоднородность. Ближе к обрабатываемой поверхности твердый раствор насыщен углеродом, что способствует образованию повышенного количества аустенита. В нижней границе слоя остаточного Рис.2.21. Распределение микротвердости по глубине упрочненного слоя стали У10 после плазменного упрочнения с различным исходным состоянием.

аустенита значительно меньше, вследствие чего достигается максимальная твердость. Кроме того, в нижней границе слоя наблюдается большее количество нерастворенных карбидов.

Большое значение для получения высокой твердости оказывает исходное состояние стали. Так, в стали У8, У10 (предварительно объемно закаленной) становится возможным бездиффузионное обратное мартенситное превращение с наследованием аустенитной дефектной структуры мартенсита при полном торможении в процессе плазменного нагрева эффектов разупрочнения и рекристаллизации, рис. 2.21.

При упрочнении, без оплавления предварительно закаленной стали (У 10) с исходной структурой мартенсита в зоне нагрева появляется третий слой - слой отпуска (высокодисперсная структура тростита). Микротвердость слоя отпуска со структурой тростита составляет 4000-4300 Мпа. Формирование зоны отпуска на границе закаленного слоя с исходной структурой может играть роль «мягкой» прослойки, способной тормозить развитие трещин, распространяющихся от поверхности .

Легированные инструментальные стали

Плазменному упрочнению подвергались стали 9ХФ, 9ХФМ, 9ХС, 9Х5ВФ, 6ХС, 55Х7ВСМФ, 7ХНМА, 8Н1А, ИХ, 13Х, ХВГ с оплавлением и без оплавления поверхности.

При упрочнении без оплавления поверхности в зоне оплавления возникает мелкодисперсная структура высокоуглеродистого мартенсита и остаточного аустенита. Вследствие высокой скорости плавления и кристаллизации, в зоне оплавления наблюдаются нерастворенные карбиды. Высокая легированность мартенсита в зоне оплавления обеспечивает большие значения микротвердости (12000-14000 Мпа). Однако, в большинстве случаев в зоне оплавления появляются микротрещины, что приводит к сколу и выкрашиванию упрочненного слоя.

Плазменное упрочнение без оплавления поверхности легированных инструментальных сталей приводит к формированию в упрочненной зоне сильно неоднородной структуры. Вследствие незавершенности процессов аустенизации в упрочненном слое образуются мартенсит + нерастворенный цементит + остаточный аустенит. (Так в стали 9ХФ и 9ХФМ количество остаточного аустенита достигает 35 %, а в стали 55Х7ВСМФ до 40 %. Количество остаточного аустенита по глубине упрочненной зоны уменьшается и уже на глубине 80-100 мкм не превышает его содержание в данной стали при обычной объемной закалке.

Табл. 2.8.

Твердость стали после обработки холодом /жидкий азот/

| Марка стали | Микротвердость, МПа | ||

| Исходная | После плазменного упрочнения | Плазменное упрочнение + обработка холодом | |

|

9ХФ 9ХФМ ХВГ 55Х7ВСМФ 9ХС 8Н1А 13Х 9Х5ВФ |

2600-2800 2600-2800 2000-2500 2800-3000 2200-2800 2500-2800 9500-10100 9500-11000 |

10000-11000 10500-11200 13000-14000 11500-12000 12000-12500 11000-11800 12200-12800 12200-13800 |

12200-13100 11000-13000 14500-15400 12500-13800 12500-13800 12000-13800 13100-13500 14000-14800 |

Для устранения остаточного аустенита после плазменной закалки была проведена обработка холодом.Известно, что в легированных инструментальных сталях точка конца мартенситного превращения лежит ниже комнатной температуры. При дальнейшем охлаждении в жидком азоте этих сталей происходит мартенситное превращение, и количество остаточного аустенита заметно снижается, табл. 2.8.

|

|

Проведенные исследования показали, что обработка холодом приближает легированные инструментальные стали по твердости к твердым сплавам ( НRСЭ65- 80) и находится на одном уровне

с быстрорежущими инструментальными сталями(НRСэ65-69).

Однако использование этой

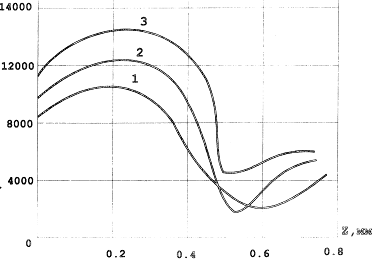

Рис. 2.22. Распределение микротвердости по глубине упрочненной зоны на стали после плазменного упрочнения (без оплавления)

операции в практических целях очень затруднительно и требует дальнейших исследований.

При упрочнении легированных инструментальных сталей отмечается «эффект» максимальной твердости на некоторой глубине от поверхности, рис. 2.22.Призакалкелегированных инструментальных сталей

Требуются меньшие скорости охлаждения, чем для углеродистых, т.к. аустенит в них более 13Х(1), стали 9ХС(2), стали 9ХФМ(3) устойчив против распада. Легирующие элементы способны образовывать с углеродом соединения (в виде карбидов, которые удерживают углерод в труднорастворимых соединениях), препятствующие насыщению аустенита. Однако влияние легирующих элементов на микротвердость упрочненного слоя уменьшается с увеличением содержания углерода. Стали, содержание хрома в которых превышает 2-3 %, упрочняются менее эффективно в связи с сильным влиянием легирующих примесей на процесс закалки.

Быстрорежущие инструментальные стали

Плазменному упрочнению с оплавлением и без оплавления поверхности подвергается уже готовый инструмент, прошедший окончательную термическую обработку, изготовленный из различных марок стали Р18, Р6М5, РУМ4К8.

При упрочнении с оплавлением поверхности стали Р18 в зоне оплавления происходит растворение карбидов, повышается степень легирования и устойчивость аустенита. Как следствие этого твердость оказывается ниже, чем твердость стали после обычной термической обработки.

Табл. 2.9.

Структура и фазовый состав сталей после плазменной закалки и печного отпуска

|

Марка стали |

Способ обработки |

Структура |

Фазовые составляющие |

||||||||||||||||

|

Твердый раствор |

Карбиды |

||||||||||||||||||

|

Кол-во фаз,% |

Состав по массе, % |

Тип карбида и кол-во % |

Суммарный состав по массе, % |

||||||||||||||||

|

α |

γ |

C |

W |

Mo |

V |

Cr |

Co |

Fe |

C

|

W |

Mo |

V |

Cr |

Co |

Fe |

||||

|

Р6М5* Р6М5** |

Плазменная закалка |

Мартенсит + остаточный аустенит + карбид |

64. 1 |

26.8 |

0.4 |

3.35 |

3.1 |

1.1 |

4.2 |

- |

87.85 |

МС-1,1, М6С-8,0 |

4.0 |

31.5 |

22.5 |

7.3 |

3.4 |

- |

31.3 |

|

Плазменная закалка + отпуск при 570º С |

86.2 |

- |

0.2 |

2.4 |

1.6 |

0.6 |

4.2 |

- |

91.0 |

МС-2,6, М6С-7, М2С-3,1 М27С-1,1 М23С6 , М7С3 , М3С |

6.1 |

26.3 |

30.5 |

9.1 |

6.5 |

- |

21.5 |

||

|

Р9М4К8* |

Плазменная закалка |

62.0 |

29.0 |

0.6 |

5.0 |

3.0 |

1.7 |

3.7 |

8.9 |

77.1 |

МС-1,8, М6С-7,2 интериметаллид |

4.4 |

4.03 |

19.5 |

8.1 |

3.3 |

2.2 |

22.2 |

|

|

Р9М4К8** |

Плазменная закалка + отпуск при 580º С |

86.2 |

- |

0.2 |

3.2 |

1.8 |

1.2 |

2.9 |

9.2 |

81.5 |

МС-3,8, М2С-3,6 М6С-7,4 М27С6 , М7С3 , |

5.8 |

39.4 |

20.6 |

8.0 |

8.0 |

2.4 |

15.8 |

|

|

* Мартенсит + аустенит (твердый раствор) **Отпущенный мартенсит (твердый раствор), остаточный аустенит в пределах ошибки измерения |

|||||||||||||||||||

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |