| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Разработка оптимального технологического процесса производства детали "Вал-шестерня"

Варианты обработки поверхностей

В табл. 3.1 обозначено

Т – точение черновое;

Тп – точение получистовое;

Тч – точение чистовое;

Тт – точение тонкое;

Шо – шлифование обдирочное;

Ш – шлифование черновое;

Шп – шлифование получистовое;

Шч – шлифование чистовое;

ТО – термообработка.

Рядом с обозначением метода обработки в скобах указан квалитет точности, получаемый на данном переходе.

Оптимальный вариант обработки выбираем по минимуму суммарных удельных затрат, характеризуемых суммой Куi всех переходов данного варианта. При этом поскольку переходу Т(12) и ШЧ(6), а так же ТО присутствуют во всех вариантах обработки, их из расчета исключаем.

Из табл. 3.1. видно, что минимальный коэффициент удельных затрат Ку=6,4 соответствует варианту № 5. Принимаем для обработки шеек под подшипник следующую последовательность обработки:

Т(12; 12,5)-ТП(10; 3,2)-ТО(11)-ШП(8; 1,6)-ШЧ(6; 0,8).

Полученным выше результатом воспользуемся для назначения методов обработки других поверхностей.

Наружная поверхность зубчатого венца, поверхность 9 (11; 6,3):

Т(12; 12,5)-Тп(10; 3,2)-ТО(11).

Свободные шейки, поверхности 5, 12, 18, канавки, поверхности 3, 6, 11, 14, 17, 20 (14;12,5)

Т(12; 12,5)-ТО(13).

Торцы зубчатого венца, поверхности 7 и 10 (14; 12,5):

Т(12; 12,5)-ТО(13).

Торцы, поверхности 1 и 24 (11; 12,5):

Ф(10; 12,5)-ТО(11).

Шпоночный паз, пов. 22 и 23(9; 3,2):

Ф(8; 3,2)-ТО(9)

Зубчатый венец, поверхность 8 (8 степень точности, Rа=3,2):

ЗФ(8 ст.; 2,5)-ШВ(7 ст.; 1,6)-ТО(8).

Здесь ЗФ – зубофрезерование,

ШВ – шевингование.

Центровые отверстия, поверхности 25 и 26

СЗ-ТО-Шп

СЗ – сверление-зенкерование.

3.3 Расчет припусков на обработку

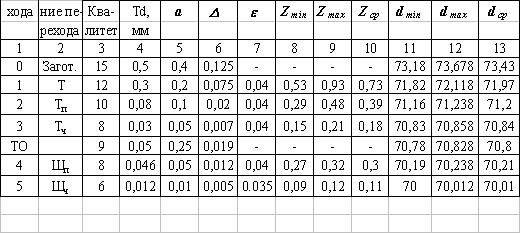

Припуск на самую точную поверхность 2 0к6 рассчитаем аналитическим метом по переходам [4]. Результаты расчета будем заносить в таблицу 3.3.

1) В графы 1 и 2 заносим номера и содержание переходов по порядку, начиная с получения заготовки и кончая окончательной обработкой; заготовительной операции присваиваем № 0, а термообработке – № ТО.

2) В графу 3 записываем квалитет точности, получаемый на каждом переходе. По таблице 3 [4] определяем величину Td допуска для каждого квалитета и записываем в графу 4.

3) Для каждого перехода определяем составляющие припуска. По таблице 1 [4] определяем суммарную величину а=hд+Rz, где Rz – высота неровностей профиля, мм hд – глубина дефектного слоя, мм. Значения а заносим в графу 5 табл 3.3.

По таблице 2 [4] определяем погрешность установки заготовки в приспособлении на каждом переходе. Значение заносим в графу 7 табл. 3.3. Для переходов 0 и ТО 7 делаем прочерк.

4) Определяем предельные значения припусков на обработку для каждого перехода, кроме 0 и ТО.

Минимальное значение припусков определяем по формуле [4]:

![]() .

.

Здесь и далее индекс i относится к данному переходу, i–1 – к предыдущему переходу, i+1 – к последующему переходу.

Максимальное значение припуска определяем по формуле [4]

![]() .

.

Значения Zmin и Zmax заносим в графы 8 и 9 табл. 3.3., округляя их в сторону увеличения до того знака после запятой, с каким задан допуск на размер для данного квалитета точности. В строках, соответствующих переходам 0 и ТО, делаем прочерк.

5) Определяем среднее значение припуска для каждого перехода по формуле:

![]() .

.

Значение Zср заносим в графу 10 табл. 3.3.

6) Определяем предельные размеры для каждого перехода по формулам [4]:

![]() ;

;

![]() .

.

Расчет начинаем с последнего, 5-ого перехода, для которого на чертеже задан размер 50. Поскольку маршрут содержит термообработку – закалку с отпуском, примем во внимание увеличение размеров при переходе аустенита в мартенсит на 0,1% т.е. d(ТО-1)min=dТОmin·0,999.

Находим средний диаметр на каждом переходе по формуле:

![]() .

.

Значения заносим в графу 13 табл. 3.3.

8) Определяем общий припуск на обработку по формулам:

![]() ;

;

![]() ;

;

![]() .

.

Значения заносим в нижнюю строку, графы 8, 9, 10 табл. 3.3.

Таблица 3.3

Такой же припуск назначаем на поверхность 15 имеющую аналогичные диаметр, точность и шероховатость.

Припуски 2Z на остальные поверхности определяем по таблице 6 [4]

2Z=2Zтабл·Кт·Км·Кс

где 2Zтабл – табличное значение припуска, мм; Кт, Км, Кс – коэффициенты, учитывающие соответственно класс точности Т штамповки, группу стали М, степень сложности С заготовки.

Значения коэффициентов Кт, Км, Кс определим по [4] и [8].

3.4 Проектирование заготовки

С учетом того, что при выборе метода получения заготовки было определено, что наименьшим суммарным затратам соответствует заготовка из штампа, принимаем заготовку с тремя значениями диаметров d1=90 мм,

d2=183 мм, d3=63 мм.

4. Разработка технологического маршрута и схем базирования

Задача раздела – разработать оптимальный маршрут, т.е. такую последовательность операций, которая обеспечит получение из заготовки готовой детали с наименьшими затратами. При этом необходимо разработать такие схемы базирования заготовки на каждой операции, которые обеспечивают минимальную погрешность обработки.

4.1 Разработка технологического маршрута

Будем разрабатывать технологический маршрут на базе типового техпроцесса [9], что обеспечит его более высокое качество при сокращении времени разработки.

При разработке маршрута будем руководствоваться рекомендациями [2], согласно которым:

1) На первой операции будем обрабатывать поверхности заготовки, которые на последующих операциях будут использовать в качестве технологических баз. Такими поверхностями являются торцы вала, поверхности 1 и 24 , и центровые отверстия, поверхности 25 и 26.

2) Весь ТП разделим на две части: обработка лезвийным инструментом до термообработки и обработка абразивным инструментом после термообработки. До термообработки следует подрезать торцы, 1 и 24 , обточить вал, нарезать зубья 8 и профрезеровать шпоночный паз 22,

23. После термообработки остается шлифовать шейки 2, 5, 12, 15, 18, 21 и торцы 4 и 13.

1) Наиболее точные поверхности будем обрабатывать в конце ТП. В нашем случае целесообразно в конце ТП выполнить шлифование шеек 2 и 15.

Присваиваем операциям номера:

1 – фрезерная;

2 – сверлильно-зенкеровальная;

3 – токарная черновая;

4 – токарная черновая;

5 – токарная получистовая;

6 – токарная получистовая;

7 – токарная чистовая;

8 – токарная чистовая;

9 – фрезерная;

10 – зубофрезерная;

11 – зубошевинговальная;

12 – центрошлифовальная;

13 – шлифовальная получистовая;

14 – шлифовальная получистовая;

15 – шлифовальная чистовая.

Таблица 4.1.

| № поверхности | Последовательность обработки | Номера операций |

| 1 | Ф–ТО | 1, ТО |

| 2 |

Т–ТП–ТЧ–ТО–ШП –ШЧ |

3, 5, 7, ТО, 13, 15 |

| 3 | Т–ТО | 3, ТО |

| 4 |

Т–ТП–ТЧ–ТО–ШП |

3, 5, 7, ТО, 13 |

| 5 |

Т–ТП–ТЧ–ТО–ШП |

3, 5, 7, ТО, 13 |

| 6 | Т–ТО | 9, ТО |

| 7 | Ф–ТО | 9, ТО |

| 8 | Т–ТО | 3, ТО |

| 9 | Т–ТО | 3, ТО |

| 10 | Т–ТО | 3, ТО |

| 11 | Т–ТО | 3, ТО |

| 12 |

Т–ТП–ТО |

4, 6, ТО |

| 13 | ЗФ–ШВ–ТО | 10, 11, ТО |

| 14 | Т–ТО | 4, ТО |

| 15 | Т–ТО | 4, ТО |

| 16 | Т–ТО | 4, ТО |

| 17 |

Т–ТП–ТО |

4, 6, ТО |

| 18 |

Т–ТП–ТЧ–ТО–ШП –ШЧ |

4, 6, 8, ТО, 14, 15 |

| 19 | Ф–ТО | 1, ТО |

| 20 |

СЗ–ТО–ШП |

2, ТО, 12 |

| 21 |

СЗ–ТО–ШП |

2, ТО, 12 |

Анализируем маршрут на предмет возможного объединения или разделения операций. Считаем целесообразным объединить фрезерование торцов 1, 24 и сверление центровых отверстий 25, 26 в одну фрезерно – центровальную операцию. Есть смысл объединения чистового шлифования шеек 2 и 15.

Окончательно принимаем маршрут обработки:

10. фрезерно-центровальная

20. токарная

30. токарная

40. фрезерная

50. зубофрезерная

60. зубошевинговальная

70. термообработка

80. центрошлифовальная

90. шлифовальная

100. шлифовальная

4.2 Выбор баз

На первой операции 10 фрезерно-центровальной в качестве технологических баз используем технологические базы, указанные на эскизе чертежа – ось и торец пов. 100.

Здесь и далее индекс около номера поверхности обозначает номер операции на которой она получена. Индекс 00 относится к заготовительным операциям.

На операции 20 (1 установ) токарной в качестве двойной направляющей базы используем ось (центровые отв. 2510 и 2610). В качестве опорной базы примем торец, поверхность 110.

На операции 20 (2 установ) токарной в качестве двойной направляющей базы используем ось (центровые отв. 2510 и 2610). В качестве опорной базы примем торец, поверхность 1320.

На операции 30 (1 установ) токарной в качестве двойной направляющей базы используем ось (центровые отв. 2510 и 2610). В качестве опорной базы примем торец, поверхность 420.

На операции 30 (2 установ) токарной в качестве двойной направляющей базы используем ось (центровые отв. 2510 и 2610). В качестве опорной базы примем торец уступа, поверхность 1730.

На операции 40 фрезерной в качестве двойной направляющей базы используем ось (цилиндрической поверхности 230 и 1530). В качестве опорной базы используем торец уступа пов. 1330.

На операции 50 зубофрезерной в качестве двойной направляющей базы используем ось (центровые отв. 2510 и 2610). В качестве опорной базы используем центровое отверстие 2610.

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |