| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Разработка, статистическое регулирование, исследование точности и стабильности технологического процесса при механообработке изделий

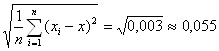

![]() , где

, где

k – коэффициент, определяемый законом распределения (k = 6 для нормального закона).

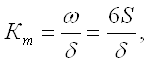

где

где

ω – суммарное поле рассеяния.

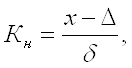

где

где

∆ - координата середины поля допуска

![]()

Исходя из полученных коэффициентов, находим суммарный процент вероятного брака Q.

Q ≈ 53 %

3. Окончательное шлифование

Контролируется оси Ø![]() .Находим верхний и нижний

пределы поля допуска.

.Находим верхний и нижний

пределы поля допуска.

dmin=26,035мм, dmax = 26,048 мм

Результаты измерений представлены в таблице.

| № п/п | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Диаметр | 25,035 | 25,04 | 25,03 | 25,05 | 25,048 | 25,04 | 25,035 | 25,042 | 25,038 | 25,035 |

| 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 |

| 25,04 | 25,048 | 25,036 | 25,042 | 25,044 | 25,045 | 25,032 | 25,04 | 25,035 | 25,048 |

Находим среднее арифметическое данной выборки (х):

![]() мм

мм

Находим размах (R):

R = 25,05 – 25,03 = 0,02 мм

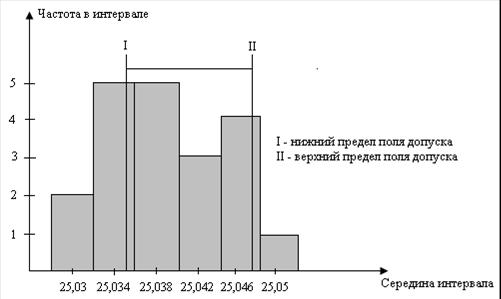

Затем строим гистограмму, представляющую собой метод представления данных, сгруппированных по частоте попадания в определенный (заранее установленный) интервал. Далее разбиваем диапазон распределения наружного диаметра оси на равные интервалы.

Исходя из полученного значения размаха, выбираем 5 интервалов по 0,004мм каждый, строим таблицу.

| № п/п | Середина интервала | Граница интервала | Частота в интервале |

| 1 | 25,03 |

25,028 25,032 |

2 |

| 2 | 25,034 |

25,032 25,036 |

5 |

| 3 | 25,038 |

25,036 25,04 |

5 |

| 4 | 25,042 |

25,04 25,044 |

3 |

| 5 | 25,046 |

25,044 25,048 |

4 |

| 6 | 25,05 | 1 |

Строим гистограмму распределения значений.

Рис.11 Гистограмма распределения значений наружного диаметра оси

Результаты проделанных расчетов вносим в таблицу.

| № п/п |

Размер хi (мм) |

Отклонение от среднего арифметического, (хi-х)2 |

Квадрат отклонения, (хi-х)2 |

Расчеты |

| 1 | 25,035 | -0,05 | 0,0025 |

Сумма квадратов отклонений ∑(хi-х)2 =0,0625 Среднее арифметическое этой суммы

Среднее квадратическое отклонение

|

| 2 | 25,04 | 0 | 0 | |

| 3 | 25,03 | -0,1 | 0,001 | |

| 4 | 25,05 | 0,1 | 0,001 | |

| 5 | 25,048 | 0,08 | 0,0064 | |

| 6 | 25,04 | 0 | 0 | |

| 7 | 25,035 | 0,05 | 0,0025 | |

| 8 | 25,042 | 0,02 | 0,0004 | |

| 9 | 25,038 | -0,02 | 0,0004 | |

| 10 | 25,035 | -0,05 | 0,0025 | |

| 11 | 25,04 | 0 | 0 | |

| 12 | 25,048 | 0,08 | 0,0064 | |

| 13 | 25,036 | -0,04 | 0,0016 | |

| 14 | 25,042 | 0,02 | 0,0004 | |

| 15 | 25,044 | 0,04 | 0,0016 | |

| 16 | 25,045 | 0,05 | 0,0025 | |

| 17 | 25,032 | -0,08 | 0,0064 | |

| 18 | 25,04 | 0 | 0 | |

| 19 | 25,035 | -0,05 | 0,0025 | |

| 20 | 25,048 | 0,08 | 0,0064 |

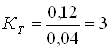

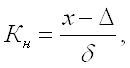

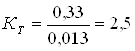

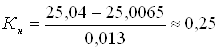

Исходя из полученных результатов, рассчитываем суммарное поле рассеяния (ω), коэффициенты точности обработки (Кт) и точности настройки (Кн).

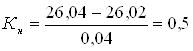

![]() , где

, где

k – коэффициент, определяемый законом распределения (k = 6 для нормального закона).

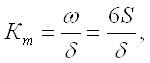

где

где

ω – суммарное поле рассеяния.

где

где

∆ - координата середины поля допуска

![]()

Исходя из полученных коэффициентов, находим суммарный процент вероятного брака Q.

Q ≈ 37

Заключение

Анализ рассчитанных статистических характеристик, графиков и существующей системы контроля позволили сделать следующие выводы:

1.Некоторые операции (токарная обработка (вероятный процент брака Q=27%), предварительное (вероятный процент брака Q=53%) и окончательное (вероятный процент брака Q=37%) шлифование) не полностью удовлетворяют требованиям точности, и в целом точность технологического процесса обработки оси ниже требуемой.

2.Основной метод обеспечения качества – контроль после обработки, что не обеспечивает своевременной корректировки технологического процесса.

3.Отсутсвует дифференцированный поход к назначению допусков и методике контроля различных параметров, не принимается во внимание существующие корреляционные связи и возможности оборудования.

Что же касается точности оборудования, то рассчитанный вероятный процент брака для каждой технологической операции, позволил сделать вывод о том, что применяемое при токарной обработке, предварительном и окончательном шлифовании, оборудование неправильно налажено и следует принять меры по правильной наладке и периодической подналадке применяемого оборудования.

Список использованной литературы

1. Д.С.Савровский. Обоснование варианта технологического процесса // М.: «МИРЭА», 2006 г.

2. В.В. Павловский, В.И. Васильев, Гутман Т.Н.. Проектирование технологических процессов изготовления деталей и машин // М.: Машиностроение, 2003г.

3. Д.С.Савров. Проектирование технологических процессов // М.: «МИРЭА», 2001 г.

4. Д.С. Савров, Головня Д.Г. Конструкционные материалы и их обработка // М.:Высшая школа, 2007 г.

5. В.Г.Мишин. Управление качеством.- М.: «ЮНИТИ», 2000 г.

6. В.A.Лапидус, А.В. Глазунов, Е.Г.Воинова. Статистическое управление процессами. SPC.Перевод с англ.-// Н.Новгород: АО НИЦ КД, СМС «Приоритет», 2004г.

7. В.Н. Спицнадель. Системы качества (в соответствии с международными стандартами ISO семейства 9000) // Учебное пособие. – СПб.: издательский дом «Бизнес-пресса», 2000 г.