| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Технологический процесс изготовления детали

i = ![]() = 5 – количество проходов,

= 5 – количество проходов,

где D1 – диаметр получаемого отверстия, мм;

D2 – диаметр исходного отверстия, мм;

t – глубина резания.

S = 0,12 мм/об;

![]() = 0,98 мин.

= 0,98 мин.

Определяем суммарное основное время:

![]() = 0,07 + 1,52 + 0,98 = 2,57 мин.

= 0,07 + 1,52 + 0,98 = 2,57 мин.

Определяем штучное время на операцию:

![]() ,

,

То = 2,57 мин;

Твсп = Ту.с + Тз.о + Туп + Тиз,

Нормирование вспомогательного времени производим по [2] с использованием для среднесерийного производства коэффициента К = 1,85.

Ту.с = 0,47×1,85 = 0,87

вспомогательное время на установку и снятие детали, мин;

Тз.о = 0,024×1,85 = 0,044

вспомогательное время на закрепление и открепление детали в специальных приспособлениях, мин;

Туп = (0,01 + 0,04 + 0,06 + 0,01 + 0,025)×1,85 = 0,27

вспомогательное время на приёмы управления станком, мин;

Тиз = 0,16×1,85 = 0,30

вспомогательное время на измерение, мин;

Итого:

Твсп = 0,87 + 0,044 + 0,27 + 0,30 = 1,48 мин;

Время на обслуживание рабочего места слагается из времени на организационное обслуживание Торг и времени на техническое обслуживание рабочего места Ттех:

Тобсл = Торг + Ттех,

где Торг =

1,4 % от Топ = ![]() = 0,1

мин;

= 0,1

мин;

Ттех = tсм1 + tсм2 + tсм3 = 0,4 + 1,3 + 1,3 = 3 мин;

Отсюда:

Тобсл = (0,1 + 3)1,85 = 5,74 мин.

Время на отдых:

Тотд = 6 % от

Топ = ![]() = 0,45 мин.

= 0,45 мин.

Штучное время на операцию:

![]() = 10,24 мин

= 10,24 мин

Штучно-калькуляционное время для среднесерийного производства вычисляем по формуле:

![]() ,

,

где Тп-з = 16 мин [2, табл. 6.3, с.216];

n = 48 – величина партии деталей, шт..

Отсюда находим:

![]() = 10,57 мин.

= 10,57 мин.

7. Научно-исследовательская часть

Прогнозирование работоспособности сменных многогранных пластин режущих инструментов

Ресурс работоспособности режущих инструментов определяется интенсивностью изнашивания их рабочих поверхностей и возможностью поломки. Период стойкости инструментов, рассчитанный по первому критерию, приводится в справочной литературе. Отказ инструментов вследствие их поломки изучен значительно меньше из-за стохастического характера процесса разрушения и необходимости проведения дорогостоящих экспериментов. В лучшем случае, имеются рекомендации по расчёту критической подачи либо формулы [18], для использования которых часто отсутствует необходимая информация.

Между тем, достоверную информацию о возможности разрушения инструмента можно получить с помощью математического моделирования. Ниже рассматривается возможность использования метода конечных элементов (МКЭ) для прогнозирования разрушения сменных многогранных пластин (СМП) при различных условиях работы.

При моделировании СМП

разбивали на ряды восьмиузловых изопараметрических элементов, размеры которых

уменьшались по мере приближения к вершине резца. В глобальной системе координат

![]() (рисунок 7.1, а), оси

(рисунок 7.1, а), оси ![]() и

и ![]() которой привязаны к режущим

кромкам резца, составляющие

которой привязаны к режущим

кромкам резца, составляющие ![]() силы

резания в системе координат станка, найденные по формулам [11], представили в

следующем виде:

силы

резания в системе координат станка, найденные по формулам [11], представили в

следующем виде:

где ![]() - составляющие силы

резания, направленные вдоль осей

- составляющие силы

резания, направленные вдоль осей ![]() ;

;

![]() - составляющие силы

- составляющие силы ![]() , действующие вдоль осей

, действующие вдоль осей ![]() ;

;

![]() - составляющие силы

- составляющие силы ![]() , действующие вдоль осей

, действующие вдоль осей ![]() . Знаки учитывают направление

действия указанных сил.

. Знаки учитывают направление

действия указанных сил.

До задания условий

приложения внешних усилий к узлам конечно-элементной сетки необходимо уточнить

их величину с учётом геометрии рассматриваемого инструмента и направления осей ![]() . При изменении положения

СМП (см. рисунок 7.1, а) происходит перераспределение составляющих, действующих

вдоль осей глобальной системы координат. Если передний угол

. При изменении положения

СМП (см. рисунок 7.1, а) происходит перераспределение составляющих, действующих

вдоль осей глобальной системы координат. Если передний угол ![]() или угол наклона главной

режущей кромки

или угол наклона главной

режущей кромки ![]() , то составляющие

определяем по следующим зависимостям:

, то составляющие

определяем по следующим зависимостям:

![]()

![]()

![]() .

.

Силы действующие на СМП, необходимо разбить на составляющие, приложенные к соответствующим узлам. Было принято, что нагрузка от силы резания в узлах, расположенных на передней поверхности, распределяется по закону

![]() ,

,

где ![]() - максимальная удельная

сила резания по длине l

режущей кромки; x – координата

текущей i-ой точки вдоль ширины b площадки контакта СМП со стружкой

[19].

- максимальная удельная

сила резания по длине l

режущей кромки; x – координата

текущей i-ой точки вдоль ширины b площадки контакта СМП со стружкой

[19].

В этом случае

![]() ,

,

где ![]() - среднее значение

удельной силы.

- среднее значение

удельной силы.

Такой закон распределения нагрузки достаточно точно соответствует реальным условиям контакта СМП со стружкой. Аналогично находили распределение нагрузки в узлах, расположенных на задней поверхности СМП.

Кроме силы резания, на СМП действует сила зажима, возникающая в узле крепления, а также высокая температура в зоне резания. Эту температуру, найденную в узлах конечно-элементной сетки для различных условий резания, учитывали при расчёте напряжённого состояния СМП.

По нормальным и

касательным напряжениям, полученным в результате расчётов в узлах

конечно-элементной сетки, можно определить главные напряжения ![]() , а затем – эквивалентные

напряжения, т.е. одноосные растягивающие напряжения, соответствующие

рассматриваемому сложному напряжённому состоянию.

, а затем – эквивалентные

напряжения, т.е. одноосные растягивающие напряжения, соответствующие

рассматриваемому сложному напряжённому состоянию.

Проанализируем результаты моделирования напряжённого состояния СМП из твёрдого сплава Т15К6 при черновом точении стали 45. Вследствие действия контактных нагрузок и температуры наибольшие растягивающие напряжения наблюдаются вблизи режущей кромки и около вершины резца, а далее напряжения распространяются с разной интенсивностью по всей СМП. Высокие напряжения (особенно в трёхгранных СМП с отверстием) наблюдаются вдоль вспомогательной задней поверхности. За пределами зоны контакта стружки с передней поверхностью напряжения примерно в 2 раза меньше.

Напряжения, возникающие в

одинаковых условиях резания около вершины трехгранной твердосплавной СМП,

примерно в 1,5 раза выше, чем около вершины квадратной СМП, при их закреплении L-образным рычагом (данные получены

при скорости резания v =

150 м/мин, подаче s = 0,8 мм/об,

глубине резания t = 7 мм и главном

угле в плане ![]() ).

).

Методом линейного

регрессионного анализа была найдена следующая зависимость главных растягивающих

напряжений в СМП от t, s, v и ![]() :

: ![]() . Значения показателей

степени, полученные при разных способах крепления СМП, приведены в таблице.

Легко заметить, что наибольшее влияние на напряжения оказывает подача.

. Значения показателей

степени, полученные при разных способах крепления СМП, приведены в таблице.

Легко заметить, что наибольшее влияние на напряжения оказывает подача.

| Элемент крепления СМП | a | c | d | k | m |

| Клин |

|

|

|

|

|

| Рычаг |

|

|

|

|

|

| Прихват |

|

|

|

|

|

| Клин и прихват |

|

|

|

|

|

| Винт |

|

|

|

|

|

Примечание. Данные в числителе дробей относятся к квадратной СМП, в знаменателе – к трёхгранной.

Главные сжимающие напряжения практически не зависят от формы СМП и способа её крепления. Для квадратной и трёхгранной СМП их рассчитывают соответственно по формулам

![]() ;

;

![]() .

.

Рассмотренную выше методологию можно использовать и для анализа состояния инструмента при чистовой обработке.

В соответствии с принципами механики сплошной среды состояние материала в точке возможного разрушения определяется только уровнем действующих напряжений. Поскольку возникновение предельного напряжённого состояния обусловлено критерием появления трещин, тесно связанным с касательными напряжениями, и критерием их распространения, определяемым нормальными растягивающими напряжениями, то общий критерий прочности инструментальных материалов должен учитывать оба этих критерия. При низкой температуре в зоне резания инструментальные материалы разрушаются под действием нормальных растягивающих напряжений; с повышением температуры возрастает влияние касательных напряжений.

Процесс разрушения инструмента можно разделить на две стадии: первая – зарождение микротрещин; вторая – рост трещин, стабилизируемый пластической деформацией на их концах. На практике в результате хрупкого разрушения наблюдается либо выкрашивание режущих кромок, либо их сколы.

Выкрашивание вызывается поверхностными дефектами площадок контакта, неоднородностью структуры инструментального материала, остаточными напряжениями в поверхностных рабочих слоях инструмента. Выкрашиванию способствуют циклические изменения напряжённого состояния в режущем клине в момент его входа и выхода из контакта с деталью. Сколы происходят преимущественно по передней поверхности и по размерам сопоставимы с площадкой контакта.

Максимальное

эквивалентное напряжение можно сравнить с допускаемым [![]() ]:

]:

![]() , (3)

, (3)

где ![]() - предел прочности на

растяжение;

- предел прочности на

растяжение;

К – коэффициент запаса хрупкой прочности.

Согласно работе [13] эквивалентные напряжения

![]() ,

,

где ![]() - параметр, определяющий

долю деформации сдвига в разрушении;

- параметр, определяющий

долю деформации сдвига в разрушении;

![]() - предел прочности материала на

сжатие;

- предел прочности материала на

сжатие;

![]() ;

;

А – константа, определяющая статистическую сущность процесса разрушения и зависящая от характера дефектов в материале и размеров тела;

![]() .

.

Если фактический

коэффициент запаса хрупкой прочности ![]() [здесь

K определяют из выражения (3)], то выбранные условия резания с заданной

вероятностью P(W) недопустимы и их следует скорректировать.

[здесь

K определяют из выражения (3)], то выбранные условия резания с заданной

вероятностью P(W) недопустимы и их следует скорректировать.

Коэффициент ![]() рассчитывают на ПЭВМ по

специально разработанной программе. Установлено, что в трёхгранных СМП даже при

низком режиме резания K >

[n] на вершине в верхнем слое. Вероятно,

в этом месте возможно выкрашивание. В среднем и опорном слоях разрушение может

произойти на вспомогательной задней поверхности вблизи вершины резца; при P(W) = 0,5 значение K

рассчитывают на ПЭВМ по

специально разработанной программе. Установлено, что в трёхгранных СМП даже при

низком режиме резания K >

[n] на вершине в верхнем слое. Вероятно,

в этом месте возможно выкрашивание. В среднем и опорном слоях разрушение может

произойти на вспомогательной задней поверхности вблизи вершины резца; при P(W) = 0,5 значение K ![]() [n]. В

случае высокого режима резания (t >

5 мм; s > 0,6 мм/об) разрушение будет

наблюдаться по всей площадке контакта и по вспомогательной режущей кромке,

причём во всех слоях СМП K >

[n], т.е. произойдёт скол её рабочей

части.

[n]. В

случае высокого режима резания (t >

5 мм; s > 0,6 мм/об) разрушение будет

наблюдаться по всей площадке контакта и по вспомогательной режущей кромке,

причём во всех слоях СМП K >

[n], т.е. произойдёт скол её рабочей

части.

В квадратных СМП при

высоких режимах резания K >

[n] на вершине СМП (в верхнем слое) и

на вспомогательной задней поверхности вблизи вершины (в среднем и опорном слоях).

Следовательно, при высоких режимах резания возможно выкрашивание главной и

вспомогательной режущих кромок. С уменьшением вероятности безотказной работы до

0,5 значение K ![]() [n]. При более низких режимах резания разрушение квадратной СМП

не должно наблюдаться. Смоделированная картина разрушений СМП из твёрдого

сплава и из композита совпадает с реальной .

[n]. При более низких режимах резания разрушение квадратной СМП

не должно наблюдаться. Смоделированная картина разрушений СМП из твёрдого

сплава и из композита совпадает с реальной .

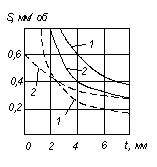

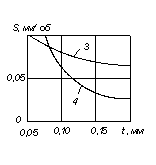

Решив неравенство K ![]() [n], можно определить границы допустимого изменения параметров

режима резания для конкретных условий работы (рисунок 7.3). Указанное

ограничение можно использовать при оптимизации режимов резания.

[n], можно определить границы допустимого изменения параметров

режима резания для конкретных условий работы (рисунок 7.3). Указанное

ограничение можно использовать при оптимизации режимов резания.

Рисунок 7.3 Зависимости критических значений подачи s от глубины t резания при обработке стали 25Л квадратной (сплошные линии) и трёхгранной (штриховые линии) СМП из твёрдого сплава Т15К6 (а), а также при обработке стали 20Х9 – П квадратной СМП и резцовой всиавкой из композита 10 (б): 1 – СМП закреплена L-образным рычагом; 2 – то же штифтом и прихватом; 3 – то же прихватом; 4 – вставка из композита 10

Таким образом, рассчитав напряжения в СМП легко оценить возможность её разрушения при различных условиях работы с учётом способа закрепления в корпусе резца и принять меры к предотвращению разрушения.

Выводы

В данной пояснительной записке было: проанализировано служебное назначение и технические требования к изготовлению детали, определён тип производства такт выпуска и партия запуска получаемой детали, проанализирована технологичность конструкции детали, произведён выбор и обоснование способа получения заготовки. При анализе технологического процесса были: рассчитаны припуски на механическую обработку поверхностей, проанализированы и обоснованы схемы базирования и закрепления на две операции, обоснование выбора металлорежущего оборудования, станочных приспособлений, режущего и мерительного инструмента на две операции, рассчитаны режимы резания, произведено техническое нормирование для двух операций.

Список литературы

1. Анурьев В. И. Справочник конструктора-машиностроителя: В 3-х т. Т.1 – М.: Машиностроение, 1978. – 728с.

2. Горбацевич А. Ф., Шкред В. А. Курсовое проектирование по технологии машиностроения – Мн.: Выш. школа, 1983. – 256с.

3. Худобин Л. В. и др. Курсовое проектирование по технологии машиностроения – М.: Машиностроение, 1989. – 288с.

4. Маталин А. А. Технология машиностроения – Л.: Машиностроение, 1985 – 496 с.

5. Егоров М. Е., Дементьев В. И., Дмитриев В.Л. Технология машиностроения – М.: Высшая школа, 1976. – 534с.

6. Корсаков В. С. Основы технологии машиностроения. Учебник для вузов. М.: Высш. школа, 1974. – 336с.

7. Боженко Л. І. Технологія машинобудування. Проектування та виробництво заготованок: Підручник. – Львів: Світ, 1996. – 368с.

8. Справочник технолога-машиностроителя. В 2-х т. Т.1/ Под ред. А. Г. Косиловой и Р. К. Мещерякова. – М.: Машиностроение, 1985. – 656с.

9. Методические указания и контрольные задания по курсу «Технология машиностроения» ч. II. Контрольная работа №2. Сост. А. У. Захаркин, А. У. Ягуткин, Харьков. ХПИ, 1984.

10. Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку. ГОСТ 266645-85. Москва. Государственный комитет СССР по стандартам, 1989.

11. Справочник технолога-машиностроителя. В 2-х т. Т. 2/Под ред. А. Г. Косиловой и Р. К. Мещерякова. – М.: Машиностроение, 1986. – 496с.

12. П. Р. Родин. Металлорежущие инструменты. Киев.: Вища школа, 1986. – 455с.

13. Обработка металлов резанием. Справочник технолога. Под ред. А. А. Панова, М.: Машиностроение, 1988. – 736с.

14. Металлообрабатывающий твёрдосплавный инструмент: Справочник/В. С. Самойлов, Э. Ф. Эйхманс, В. А. Фальковский и др. – М.: Машиностроение, 1988. – 368с.

15. Сорочкин Б. М. и др. Средства для линейных измерений. – М.: Машиностроение, 1976. – 264с.

16. Гжиров Р. И. Краткий справочник конструктора. Ленинград.: Машиностроение, 1984. – 464с.

17. Залога В. А. Расчёт режимов резания при точении, сверлении, фрезеровании. – К.: ІСДО, 1994. – 168с.

18. Сборный твёрдосплавный инструмент / Г. Л. Хает, В. М. Гах, К. Г. Громаков и др. – М.: Машиностроение, 1989. – 256с.

19. Ящерицын П. И., Еременко М. Л., Фельдштейн Е. Э. Теория резания. Физические и тепловые процессы в технологических системах: Учебник для вузов. – Минск: Высш. школа, 1990. – 512с.