| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Технологический процесс изготовления детали

получение лысок на наружной поверхности нетехнологично, так как затруднено закрепление заготовки;

внутренняя поверхность Æ215 нетехнологична, так как для её получения необходимо использовать специальное оборудование и инструмент;

конфигурация корпуса нетехнологична, так как затруднено его базирование, а применение оснастки нецелесообразно из-за больших габаритов корпуса;

шероховатость 3,2 мкм по критерию Ra, является нетехнологичной, так как для её получения необходим специальный инструмент. Также получение данной шероховатости увеличивает время обработки детали и в следствие этого её стоимости;

получение допусков d8 и f9 для размеров Æ195 и Æ185 нетехнологично, так как затруднён доступ инструмента. Также наличие торцов при данных размерах увеличивается износ инструмента.

Несмотря на наличие некоторых нетехнологичных элементов в анализируемой детали в целом корпус технологичен в изготовлении и позволяет использовать прогрессивные режимы резания.

5. Выбор способа получения заготовки

Правильный выбор заготовки оказывает непосредственно влияние на возможность рационального построения технологического процесса изготовления, как отдельных деталей, так и машины в целом, способствует снижению удельной металлоёмкости машин и уменьшению отходов.

Наиболее распространение в машиностроении способы получения заготовок могут быть реализованы разными способами, выбор которых требует технико-экономического обоснования. Способ получения заготовки определяют на основании чертежа детали, результатов анализа её служебного назначения и технических требований, программы выпуска и величины серии, типа производства, экономичности изготовления [3, с.95].

Данную деталь можно получать следующими способами:

литьё в песчано-глинистые формы;

литьё в кокиль;

литьё по выплавляемым моделям;

Литьё в песчано-глинистые формы – наиболее универсальный и распространённый способ изготовления заготовок. При данном способе литья возможно использование механизированной и автоматизированной машинной формовки [7, с.61].

Основные преимущества литья в кокиль: возможность многоразового использования литейной формы; высокая точность формы и её размеров, качественная поверхность заготовки; мелкозернистая структура материала; сравнительно высокая производительность; низкая трудоёмкость и стоимость заготовки; отсутствие необходимости в модельном снаряжении и формовочных смесях; благоприятные условия труда; экономичность в серийном производстве; не требует высокой квалификации рабочих; возможна механизация и автоматизация [7, с.65].

Литьё по выплавляемым моделям обладает следующими преимуществами по сравнению с другими способами литья: высокая точность формы и размеров, качество поверхностей заготовок, незначительные литейные уклоны, малые припуски на механическую обработку [7, с.70].

Определим себестоимость получения заготовки каждым из приведённых способов.

Литьё в песчано-глинистые формы

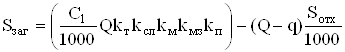

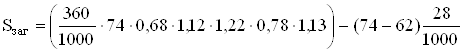

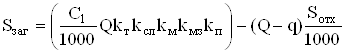

Стоимость заготовки вычисляется по формуле:

, [2, 31]

, [2, 31]

где С1 – базовая стоимость 1 т заготовок, грн.;

![]() - коэффициенты, зависящие от класса

точности, группы сложности, массы, материала заготовки, объёма производства

заготовок;

- коэффициенты, зависящие от класса

точности, группы сложности, массы, материала заготовки, объёма производства

заготовок;

Q – масса заготовки, кг;

q – масса готовой детали, кг;

Sотх – цена 1 т отходов, грн;

С1 = 360 грн. [2, с. 33],

класс точности отливки –

13 отсюда ![]() [7, прил. 17.1, с.351];

[7, прил. 17.1, с.351];

группа сложности отливки

– IV отсюда ![]() [2, табл. 2.8, с. 33];

[2, табл. 2.8, с. 33];

материал отливки

углеродистая сталь отсюда ![]() 1,22 [2,

с.34];

1,22 [2,

с.34];

масса заготовки 74 кг

отсюда ![]() = 0,78 [2, табл. 2.8,

с.33];

= 0,78 [2, табл. 2.8,

с.33];

группа серийности отливки

– 7 отсюда ![]() = 1,13 [7, прил. 17.5,

с.354].

= 1,13 [7, прил. 17.5,

с.354].

Q = 74 кг;

q = 62 кг;

Sотх = 28 грн [2, табл. 2.7, с.32].

Вычисляем себестоимость:

= 21,48 грн.

= 21,48 грн.

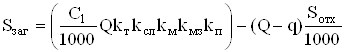

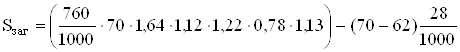

Литьё в кокиль

;

;

С1 = 760 грн. [7, прил. 17.15, с.357],

класс точности отливки –

5 отсюда ![]() [7, прил. 17.1, с.351];

[7, прил. 17.1, с.351];

группа сложности отливки

– IV отсюда ![]() [2, табл. 2.8, с. 33];

[2, табл. 2.8, с. 33];

материал отливки углеродистая

сталь отсюда ![]() 1,22 [2, с.34];

1,22 [2, с.34];

масса заготовки 70 кг

отсюда ![]() = 0,78 [2, табл. 2.8,

с.33];

= 0,78 [2, табл. 2.8,

с.33];

группа серийности отливки

– 7 отсюда ![]() = 1,13 [7, прил. 17.5,

с.354].

= 1,13 [7, прил. 17.5,

с.354].

Q = 70 кг;

q = 62 кг;

Sотх = 28 грн [2, табл. 2.7, с.32].

Вычисляем себестоимость:

= 104,85 грн.

= 104,85 грн.

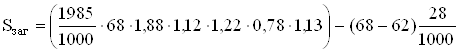

Литьё по выплавляемым моделям

;

;

С1 = 1985 грн. [2, с.34],

класс точности отливки –

3 отсюда ![]() [7, прил. 17.1, с.351];

[7, прил. 17.1, с.351];

группа сложности отливки

– IV отсюда ![]() [2, табл. 2.8, с. 33];

[2, табл. 2.8, с. 33];

материал отливки

углеродистая сталь отсюда ![]() 1,22 [2,

с.34];

1,22 [2,

с.34];

масса заготовки 68 кг

отсюда ![]() = 0,78 [2, табл. 2.8,

с.33];

= 0,78 [2, табл. 2.8,

с.33];

группа серийности отливки

– 7 отсюда ![]() = 1,13 [7, прил. 17.5,

с.354].

= 1,13 [7, прил. 17.5,

с.354].

Q = 68 кг;

q = 62 кг;

Sотх = 28 грн [2, табл. 2.7, с.32].

Вычисляем себестоимость:

= 305,45 грн.

= 305,45 грн.

Как видно из расчётов, литьё в песчано-глинистые формы является самым дешёвым способом литья, а литьё по выплавляемым моделям – самым дорогим Выбираем литьё в песчано-глинистые формы. Этот способ литья отличается большой дешевизной получаемых отливок во всех типах производства. Но получаемые этим способом отливки очень низкой точности. Из-за этого увеличивается время их обработки до необходимой точности и вследствие этого стоимость детали значительно больше стоимости отливки.

Точность отливки 13т – 0 – 0 – 13т ГОСТ 266645-85

6. Анализ существующего или типового технологического процесса

6.1 Расчёт припусков на механическую обработку поверхностей

Расчёт припусков на

обработку поверхности ![]() Н7

Н7

Согласно маршрута обработки отверстия выполняется три расточки:

черновое растачивание

чистовое растачивание

тонкое растачивание.

Минимальный припуск на каждое растачивание определяем по формуле:

![]() [2, с.62, табл.

4.2.]

[2, с.62, табл.

4.2.]

Расчёт производим используя таблицу 5.1.

Таблица 6.1 – расчёт

припусков и предельных размеров на обработку ![]() .

.

|

№ перехода |

Наименование перехода | Квалитет | Допуск размера, мкм | Элементы припуска, мкм |

|

Расчётный размер, мм | Предельные размеры, мм | ||||

| Rz | T |

|

|

min | max | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 1 | Литьё | 17 | 4600 | 80 | 300 | 4605 | ----- | 202,37 | 202,4 | 207 | |

| 2 | Расточка черновая | 12 | 460 | 50 | 35 | 276 | 800 | 1010,8 | 207,98 | 207,98 | 208,44 |

| 3 | Расточка чистовая | 9 | 115 | 15 | 18 | 184 | 250 | 914,8 | 209,36 | 209,36 | 209,475 |

| 4 | Тонкое растачивание | 7 | 46 | 6,5 | 10 | 9,2 | 140 | 528,4 | 210 | 210 | 210,046 |

Квалитеты для механической обработки выбираем из таблицы 5 [8, с. 11]. Из неё же берём величины допусков, шероховатости и дефектного слоя. Для размера отливки квалитет отливки берём из таблицы 13 [8, с. 131]. Допуск на отливку из таблицы 11 [8, с. 130]. Шероховатость из табл. 13. Глубину дефектного слоя Т = 300 мкм берём из таблицы 4.3. [2, с. 63]. Пространственные отклонения на отверстие литой заготовки определяется по формуле:

![]() [2,

с.66, табл. 4.7.],

[2,

с.66, табл. 4.7.],

где ![]() - погрешность коробления.

- погрешность коробления.

![]() - величина смещения отверстия равна

допуску на диаметр заготовки.

- величина смещения отверстия равна

допуску на диаметр заготовки.

![]() мкм;

мкм;

![]() мкм на 1 мм диаметра [2,

с. 71, табл. 4.8.]

мкм на 1 мм диаметра [2,

с. 71, табл. 4.8.]

![]() мкм.

мкм.

![]() мкм.

мкм.

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |