| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Технологический процесс изготовления детали

Наибольшее перемещение:

вертикальное шпиндельной бабки 3000

продольное выдвижного шпинделя 1800

радиального суппорта 550

поперечное передней стойки 6000

Число скоростей:

шпинделя Б/с

планшайбы Б/с

Частота вращения, об/мин:

шпинделя 1 – 510

планшайбы 1 – 135

Подача, мм/мин:

шпинделя 1 – 2500

шпиндельной бабки 1,25 – 2500

радиального суппорта планшайбы 0,2 – 400

передней стойки 0,2 – 400

Мощность электродвигателя привода главного движения, кВт 55

Габаритные размеры:

длина 11350

ширина 11280

высота 7800

Масса, кг 141 600

Как видно, по своим параметрам данный станок подходит для сверления и растачивания отверстий Æ85 и Æ90Н12. Исходя из технической характеристики станка, можно сделать вывод, что габариты данной детали, позволяют использовать станок данной модели. Геометрическая точность станка позволить выполнить требуемую точность детали в соответствии с требованиями. Количество инструмента, которое позволяет использовать станок, достаточно для выполнения всех переходов операций. Этот станок является оптимальным для работы в условиях среднесерийного производства.

6.4 Обоснование выбора станочных приспособлений, металлорежущего и мерительного инструмента

Для условий среднесерийного производства рекомендуется применять станочные приспособления типа: универсально-сборные (УСП), сборно-разборные (СРП), универсально-безналадочные (УБП) и неразборные специальные приспособления (СНП) [11, с.66].

Трудоёмкость и длительность цикла подготовки производства, себестоимость продукции можно уменьшить за счёт применения стандартных систем приспособлений, что сохраняет трудоёмкость, сроки и затраты на проектирование и изготовление станочных приспособлений.

Исходя из этого, для вертикально-фрезерной операции выбираем универсально-сборные (УСП) приспособления.

При выборе режущих инструментов руководствуемся требованиями к операции. Для чернового фрезерования рационально применять торцевые фрезы с неперетачиваемыми пластинами из твёрдого сплава. Для обработки стали 25Л ГОСТ 977 – 88 рекомендуется применять режущие пластины марки Т15К6 [12, с.17] или Т15К10.

Для нашего случая достаточно применение твёрдого сплава марки Т15К6, так как она имеет достаточную красностойкость и хорошо работает при черновой обработке сплошных поверхностей. Т15К10 рекомендуется применять при черновой обработке прерывистых поверхностей, т. е. при работе с ударами.

Выбираем размеры фрезы

исходя из размеров обработки на заготовке. Для нас подходит торцевая фреза ![]() мм (так ширина

фрезерования В = 50 мм) с числом зубьев z = 8, с посадочным отверстием

мм (так ширина

фрезерования В = 50 мм) с числом зубьев z = 8, с посадочным отверстием ![]() мм по ГОСТ 22085 – 76 [12,

с.189, табл. 97]. Для установки фрезы на шпинделе станка потребуется

вспомогательный инструмент в виде оправки с хвостовиком конусностью 7:24 6222 –

0118 ГОСТ 26538 – 85 [13, с.356, табл. 50].

мм по ГОСТ 22085 – 76 [12,

с.189, табл. 97]. Для установки фрезы на шпинделе станка потребуется

вспомогательный инструмент в виде оправки с хвостовиком конусностью 7:24 6222 –

0118 ГОСТ 26538 – 85 [13, с.356, табл. 50].

На горизонтально-расточной операции выбираем:

1) для сверления отверстия - сверло спиральное с напайными пластинами из твёрдого сплава с коническим хвостовиком. Марка материала пластин – вольфрамокобальтовый сплав ВК8 [14, с.168]. Из всех существующих твёрдых сплавов, сплавы на основе WC-Co при одинаковом содержании кобальта обладают более высокими ударной вязкостью и пределом прочности при изгибе, а также лучшей тепло- и электропроводностью. Однако стойкость этих сплавов к окислению и коррозии значительно ниже. С ростом содержания кобальта в сплаве его стойкость при резании снижается, а эксплуатационная прочность растёт. Сплав ВК8 рекомендуется применять для черновой обработки с пониженной скоростью резания и увеличенным сечением среза в условиях ударных нагрузок.

Сверло Æ20 мм ГОСТ 22736 – 77. Конус Морзе – 3 [14, табл. 3.70, с.170].

2) для растачивания отверстия Æ85 – резец расточной для обработки сквозных отверстий со сменными пластинами из твёрдого сплава 02251 по ГОСТ 25395-82. Материал пластины – твёрдый сплав Т15К6. Сечение резца (высота х ширина) 20х16 [14, табл. 3.2, с.114]. Геометрия режущей части: угол в плане j = 60°, главный передний угол g = 10°, задний угол a = 6° [14, табл. 3.31, с.134].

3) для растачивания отверстия Æ90Н12 – резец расточной для обработки глухих отверстий со сменными пластинами из твёрдого сплава 06090 по ГОСТ 25397-82. Материал пластины – твёрдый сплав Т15К6. Сечение резца (высота х ширина) 20х16 [14, табл. 3.2, с.115]. Геометрия режущей части: угол в плане j = 95°, главный передний угол g = 15°, задний угол a = 8° [14, табл. 3.31, с.134].

В качестве мерительного инструмента для среднесерийного производства применяется как универсальный, так и предельные калибры. Для наших целей подходит штангенциркуль Ш Ц – 400 – I – 0,1 ГОСТ 166 – 89 [15, с. 18, табл. 1]. Цена деления штангенциркуля (0,1 мм) не превышает 0,3 допуска измеряемого параметра. Для проверки шероховатости поверхности после обработки применяем образцы шероховатости по ГОСТ 9378 – 75.

6.5 Расчёт режимов резания

6.5.1 Расчёт режимов резания на вертикально-фрезерную операцию

Ширина фрезерования «В» будет состоять из размера детали 50 мм и припуска снимаемого в дальнейшем с одного из торцов, т.е. В = 50 + 7,5 = 57,5 мм.

Глубина резания t = 4 мм [10, табл. 6].

Подача на зуб ![]() мм [11, с.283, табл. 33].

мм [11, с.283, табл. 33].

Скорость резания допустимая стойкостью фрезы:

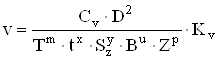

[11, с. 282]

[11, с. 282]

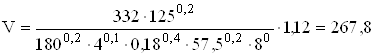

где ![]() =332 – коэффициент [11, с.

286, табл. 39].

=332 – коэффициент [11, с.

286, табл. 39].

x = 0,1; q = 0,2; y = 0,4; u = 0,2; p = 0; m = 0,2 – показатели степеней [11, с.286, табл. 39];

z = 8 – число зубьев [найдено ранее];

T = 180 мин – стойкость фрезы [11, с. 290, табл. 40];

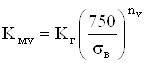

![]() - коэффициент.

- коэффициент.

![]() - коэффициент, учитывающий качество

обрабатываемого материала.

- коэффициент, учитывающий качество

обрабатываемого материала.

[11, с. 261,

табл. 1]

[11, с. 261,

табл. 1]

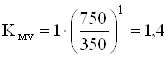

![]() для

для ![]() для

ст. 25Л [11, с. 262, табл. 2]

для

ст. 25Л [11, с. 262, табл. 2]

![]() [16, с. 314, табл. 13, 14]

[16, с. 314, табл. 13, 14]

![]() [11, с. 262]

[11, с. 262]

![]() - коэффициент, учитывающий состояние

поверхностного слоя заготовки [11, с. 263, табл. 5].

- коэффициент, учитывающий состояние

поверхностного слоя заготовки [11, с. 263, табл. 5].

![]() - коэффициент, учитывающий свойства

инструментального материала инструмента [11, с. 263, табл. 6].

- коэффициент, учитывающий свойства

инструментального материала инструмента [11, с. 263, табл. 6].

![]()

м/мин

м/мин

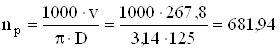

Частота вращения шпинделя

об/мин.

об/мин.

Уточним, имеется ли такая

частота на станке. На станке: ![]() об/мин,

об/мин, ![]() об/мин. Число скоростей m

= 18.

об/мин. Число скоростей m

= 18.

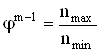

; [2, с.

94]

; [2, с.

94]

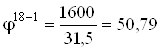

,

,

то есть ![]() ; по таблице [2, с. 254,

табл. 13]

; по таблице [2, с. 254,

табл. 13] ![]() , что соответствует

, что соответствует ![]() .

.

;

;

В графе таблицы ![]() , находим ближайшее меньшее

значение

, находим ближайшее меньшее

значение ![]() . Тогда

. Тогда

![]() об/мин.

об/мин.

Действительная скорость резания

![]() м/мин.

м/мин.

Сила резания.

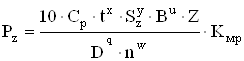

Главная составляющая силы резания при фрезеровании

[11, с. 282], где

[11, с. 282], где ![]() ;

х = 1,0; у = 0,75; u = 1,1; q = 1,3; w = 0,2 [11, с .231, табл. 41].

;

х = 1,0; у = 0,75; u = 1,1; q = 1,3; w = 0,2 [11, с .231, табл. 41].

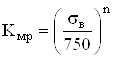

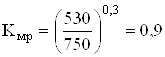

[11, с. 264, табл.

9], где n = 0,3.

[11, с. 264, табл.

9], где n = 0,3.

;

;

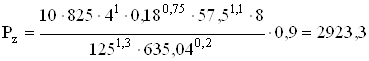

Подставляем все данные в формулу главной составляющей силы резания:

Н.

Н.

Составляющие силы резания:

![]() ; [11,

с. 232, табл. 42].

; [11,

с. 232, табл. 42].

![]() Н;

Н;

![]() ;

;

![]() Н;

Н;

![]() Н.

Н.

Крутящий момент.

![]() Н.

Н.

Мощность резания

![]() кВт.

кВт.

Резание невозможно, т.к. 14,28 > 11 кВт, поэтому уменьшим глубину резания до t = 2 мм, т.е. снимем припуск за два прохода.

Тогда

![]() Н.

Н.

![]() кВт.

кВт.

Мощность шпинделя:

![]() кВт.

кВт.

Резание возможно, так как

![]() кВт.

кВт.

6.5.2 Расчёт режимов резания на горизонтально-расточную операцию

Сверление:

При сверлении глубина резания t = 0,5D [11, с.276],

где D = 20 мм – диаметр отверстия;

t = 0,5×15 = 7,5 мм.

Подача S = 0,39 мм/об [11, табл.25, с.277].

Скорость резания при сверлении:

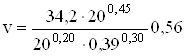

![]() м/мин, [11,

с. 276]

м/мин, [11,

с. 276]

где Сv = 34,2 – коэффициент [11, табл.28, с. 278];

q = 0,45; y = 0,30; m = 0,20 – показатели степеней [11, табл.28, с.278];

Т = 20 мин – среднее значение периода стойкости инструмента [11, табл.30, с.279];

![]() -

-

общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания [11, с.276],

где ![]() - коэффициент, учитывающий

качество обрабатываемого материала.

- коэффициент, учитывающий

качество обрабатываемого материала.

[11, с. 261,

табл. 1]

[11, с. 261,

табл. 1]

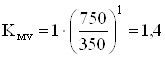

![]() для

для ![]() для

ст. 25Л [11, с. 262, табл. 2]

для

ст. 25Л [11, с. 262, табл. 2]

![]() [16, с. 314, табл. 13, 14]

[16, с. 314, табл. 13, 14]

![]() [11, с. 262]

[11, с. 262]

![]() – коэффициент, учитывающий влияние

инструментального материала на скорость резания [11, с. 263, табл. 6].

– коэффициент, учитывающий влияние

инструментального материала на скорость резания [11, с. 263, табл. 6].

![]() – коэффициент, учитывающий глубину

обрабатываемого отверстия [11, с. 280, табл. 31].

– коэффициент, учитывающий глубину

обрабатываемого отверстия [11, с. 280, табл. 31].

![]() .

.

Скорость резания:

= 53,722 м/мин.

= 53,722 м/мин.

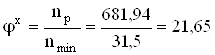

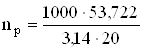

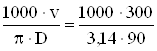

Частота вращения шпинделя:

![]() ; [17, с.124]

; [17, с.124]

= 855,446 об/мин;

= 855,446 об/мин;

Так как регулирование частоты на станке бесступенчатое, уточнение частоты не требуется.

Крутящий момент:

![]() , [11, с. 277]

, [11, с. 277]

где См = 0,021 – коэффициент [11, табл.32, с.280];

q = 2,0; y = 0,8 – показатели степени [11, табл.32, с.280];

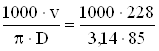

, [11, табл.9, с. 264]

, [11, табл.9, с. 264]

где sв = 530;

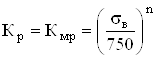

n = 0,75 [11, табл.9, с. 264];

= 0,792;

= 0,792;

![]() = 31,322 Нм

= 31,322 Нм

Осевая сила при сверлении:

![]() , [11, с.

277]

, [11, с.

277]

где Ср = 42,7 – коэффициент [11, табл.32, с.280];

q = 1, y = 0,8 – показатели степени [11, табл.32, с.280];

![]() = 3184 Н.

= 3184 Н.

Мощность резания:

, [11,

с.280]

, [11,

с.280]

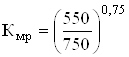

где n = 855,446 об/мин – частота вращения шпинделя;

Мкр = 31,322 Нм – крутящий момент;

![]() = 2,748 кВт.

= 2,748 кВт.

Мощность шпинделя:

![]() = 44 кВт.

= 44 кВт.

Резание возможно, т.к. ![]() = 2,748 <

= 2,748 < ![]() = 44 кВт.

= 44 кВт.

На остальные переходы, согласно методическим указаниям, режимы резания выбираются по таблицам.

Растачивание черновое отверстия Æ85 [14, табл. 3.32, табл.3.33, с.139]:

глубина резания t = 2,5 мм;

подача S = 0,25 мм/об;

скорость резания v = 228 м/мин.

Растачивание чистовое отверстия Æ90Н12 [14, табл. 3.33, с.139, табл. 3.36 с.142]:

глубина резания t = 0,5 мм;

подача S = 0,12 мм/об;

скорость резания v = 300 м/мин.

6.6 Техническое нормирование операций

В среднесерийном производстве определяется норма штучно-калькуляционного времени Тш-к:

![]() , [2, с.101]

, [2, с.101]

где Тп-з – подготовительно-заключительное время, мин;

n – количество деталей в настроечной партии, шт.;

Тш – штучное время, мин;

Штучное время вычисляется по формуле:

![]() , [2, с.101]

, [2, с.101]

где То – основное время, мин;

Твсп – вспомогательное время, мин;

Тобсл – время на обслуживание рабочего места, мин;

Тотд – время перерывов на отдых и личные надобности, мин.

6.6.1 Вычисляем нормы времени на вертикально-фрезерной операции

Основное время обработки определяется по формуле:

![]() [13, с.

613],

[13, с.

613],

где L – длина обработки.

![]() ,

,

где l = 300 мм – длина детали;

![]() мм – суммарная величина врезания и

перебега [13, с. 622, табл. 6];

мм – суммарная величина врезания и

перебега [13, с. 622, табл. 6];

![]() - минутная подача [4, с. 282];

- минутная подача [4, с. 282];

![]() мм/мин;

мм/мин;

![]() мин.

мин.

Штучное время на операцию определяем по формуле:

![]() ,

,

где ![]() - вспомогательное время,

мин;

- вспомогательное время,

мин;

![]() - время технического обслуживания,

мин;

- время технического обслуживания,

мин;

![]() - время организационного

обслуживания, мин;

- время организационного

обслуживания, мин;

![]() - время на перерывы и отдых, мин.

- время на перерывы и отдых, мин.

Нормирование вспомогательного времени производим по [2] с использованием для среднесерийного производства коэффициента К = 1,85.

Вспомогательное время:

- на установку заготовки:

![]() мин;

мин;

1 мин – на работу с кранбалкой.

- на закрепление

![]() ми - на управление станком

ми - на управление станком

![]() мин;

мин;

- на приёмы управления станком, связанные с перемещением рабочих органов станка

![]() мин;

мин;

- на измерение

![]() мин;

мин;

Итого

![]() мин.

мин.

![]() мин

мин

![]() % от

% от ![]() мин;

мин;

![]() мин;

мин;

![]() % от

% от ![]() мин;

мин;

![]() мин.

мин.

Штучно-калькуляционное время для серийного производства вычисляем по формуле:

![]() ,

,

где ![]() мин [2, с. 217, табл.

6.5.];

мин [2, с. 217, табл.

6.5.];

n = 48 – величина партии деталей, шт.

Отсюда находим:

![]() мин.

мин.

6.6.2 Вычисляем нормы времени на горизонтально-расточной операции

Определяем основное время на каждый переход и суммарное основное время:

Сверление отверстия Æ20 мм:

Основное время обработки определяется по формуле:

[13,

с. 405],

[13,

с. 405],

где lобр= 15+8+2 – длина получаемого отверстия+врезание+перебег, мм;

n = 855 – частота вращения шпинделя, об/мин;

S = 0,39 – подача, мм/об;

= 0,07 мин.

= 0,07 мин.

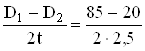

Черновое растачивание отверстия Æ85 мм:

i,

i,

где lобр= 15+8+2 – длина получаемого отверстия+врезание+перебег, мм;

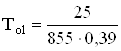

n =  = 854 – частота вращения

шпинделя, об/мин;

= 854 – частота вращения

шпинделя, об/мин;

i =  = 13 – количество

проходов,

= 13 – количество

проходов,

где D1 – диаметр получаемого отверстия, мм;

D2 – диаметр исходного отверстия, мм;

t – глубина резания.

S = 0,25 мм/об;

= 1,52 мин.

= 1,52 мин.

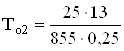

Чистовое растачивание отверстия Æ90Н12 мм:

i,

i,

где lобр = 15+8+2 – длина получаемого отверстия+врезание+перебег, мм;

n =  = 1062 – частота вращения

шпинделя, об/мин;

= 1062 – частота вращения

шпинделя, об/мин;

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |