| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Технологический процесс изготовления детали

Пространственные отклонения на размеры отверстия после механической обработки определяем по формуле:

![]() [2,

с. 73],

[2,

с. 73],

где ![]() - коэффициент уточнения.

- коэффициент уточнения.

После чернового растачивания:

![]() мкм;

мкм;

после чистового растачивания:

![]() мкм;

мкм;

после тонкого растачивания:

![]() мкм.

мкм.

Погрешность закрепления в

4-хкулачковом патроне при черновом растачивании ![]() мкм

[2, с. 75, табл. 4.10].

мкм

[2, с. 75, табл. 4.10].

Погрешность установки

![]() [2, с.74], но у нас

[2, с.74], но у нас ![]() = 0. Тогда:

= 0. Тогда:

![]() мкм.

мкм.

Погрешность установки при чистовом растачивании (базирование по ранее расточенному отверстию):

![]() мкм [2,

с. 79, табл. 4.12.].

мкм [2,

с. 79, табл. 4.12.].

Для тонкого точения:

![]() мкм [2,

с. 79, табл. 4.12.].

мкм [2,

с. 79, табл. 4.12.].

Величина минимального припуска:

для чернового растачивания:

![]() мкм;

мкм;

для чистового растачивания

![]() мкм;

мкм;

для тонкого растачивания

![]() мкм.

мкм.

Определяем расчётные размеры:

для тонкого растачивания

равен минимальному размеру диаметра на детали [9, с. 14] ![]() мм.

мм.

для чистового растачивания определяется по формуле:

![]() [9, с.14],

[9, с.14],

по этой же формуле определяются размеры после чернового растачивания и для литого отверстия.

После чистового растачивания:

![]() мм;

мм;

после чернового растачивания

![]() мм

мм

для литья

![]() мм.

мм.

Далее производим округление расчётных размеров до того знака десятичной дроби, с каким дан допуск на размер данной операции – это будут минимальные значения размеров.

Максимальные операционные размеры определяем по формуле:

![]() ; [9,

с. 15],

; [9,

с. 15],

то есть за счёт прибавления допусков к минимальным размерам.

![]()

![]()

![]()

![]()

Вычерчиваем схему

расположения припусков и допусков при обработке отверстия ![]() (см. рисунок 6.1.).

(см. рисунок 6.1.).

Остальные припуски на обрабатываемые поверхности заготовки выбираем по ГОСТ 26545 – 85 [10] и подсчитываем размеры заготовки. Допуски размеров определяем по таблице 1 [10].

Таблица 6.2

| Размер, мм | Допуск, мкм | Размер, мм | Допуск, мкм |

| 1 | 2 | 3 | 4 |

| 300 | 10 | 140 | 8 |

| 340 | 10 | 295 | 10 |

| R35 | 5,6 | 205 | 9 |

| 170 | 9 | 185 | 9 |

| 160 | 9 | 195 | 9 |

| 165 | 9 | 310 | 10 |

| 210 | 9 | 254 | 10 |

Припуски на обработку определяем по таблице 6 [10]. Для этого нужно предварительно знать ряд припусков на обработку отливок, что находим в табл. 14. Для степени точности 13Т подходит ряд 6.

Таблица 6.3

| Размер детали, мм | Припуск, мм | Размер заготовки, мм |

| 1 | 2 | 3 |

| 170 | 7,5 |

177,5 |

| 160 Н7 | 9,3 |

141,4 |

| 160 | 9,3 |

150,7 |

| 210 | 7,5+5,6 |

223,1 |

| 295 | 9,8 |

275,4 |

Рассчитанные вручную припуски совпадают с припусками рассчитанными на ПЭВМ (таблица 6.4). Приступаем к вычерчиванию заготовки.

6.2 Анализ и обоснование схем базирования и закрепления

Выбор технологических баз в значительной степени определяет точность линейных размеров относительно положения поверхностей, получаемых в процессе обработки, выбор режущих и измерительных инструментов, станочных приспособлений, производительность обработки [3, с.109].

Проанализируем варианты базирования для вертикально-фрезерной операции (020) и горизонтально-расточной операции (030).

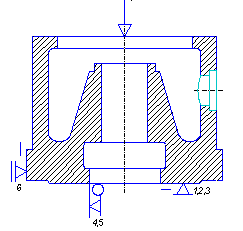

Выполним схему базирования для операции вертикально-фрезерной, на которой будет производится фрезерование предварительное плоскости на фланце корпуса. Плоскость будет служить чистовой базой для выполнения последующих операций. На операцию заготовка корпуса поступает предварительно обработанная на токарном станке, поэтому в качестве установленной базы будем использовать торец корпуса. Будучи установленная на этот торец заготовка лишается трёх степеней свободы (перемещение вдоль оси и вращения вокруг двух других осей) – установочная база.

Затем в качестве базовой

поверхности будем использовать предварительно обработанное отверстие ![]() (размер

(размер ![]() ). Будучи установленная на

валец этим отверстием заготовка лишается ещё двух степеней свободы (перемещение

вдоль двух осей) – двойная опорная база.

). Будучи установленная на

валец этим отверстием заготовка лишается ещё двух степеней свободы (перемещение

вдоль двух осей) – двойная опорная база.

И в качестве черновой базы будем использовать поверхность двух бобышек. Будучи установленная на подводимую опору этими бобышками, заготовка лишается последней 6-й степени свободы (вращение вокруг оси) – опорная база.

Так как, размер

выдерживаемый на операции – расстояние от оси отверстия ![]() до обрабатываемой

поверхности на чертеже это размер (170) идёт от одной базы, мы соблюдаем при

базировании принцип совмещения баз, т.е. измерительная и установочная базы

совпадают.

до обрабатываемой

поверхности на чертеже это размер (170) идёт от одной базы, мы соблюдаем при

базировании принцип совмещения баз, т.е. измерительная и установочная базы

совпадают.

Рисунок 6.2 Схема базирования и закрепления заготовки на вертикально-фрезерной операции.

Значит, погрешность базирования на операции будет равна нулю. Зажимную силу нужно направить так, чтобы она прижимала заготовку к наиболее развитой установочной базе. Схема базирования и закрепления представлена на рисунке 6.2.

Выполним схему базирования для операции горизонтально-расточной, на которой будет производиться сверление и растачивание отверстия Æ85 и Æ90Н12. На операцию заготовка корпуса поступает предварительно обработанная на фрезерном станке. В качестве установочной базы будем использовать торец корпуса. Будучи установленная на этот торец заготовка лишается трёх степеней свободы (перемещение вдоль оси и вращения вокруг двух других осей) – установочная база.

Затем в качестве базовой

поверхности будем использовать предварительно обработанное отверстие ![]() (размер

(размер ![]() ). Будучи установленная на

валец этим отверстием заготовка лишается ещё двух степеней свободы (перемещение

вдоль двух осей) – двойная опорная база.

). Будучи установленная на

валец этим отверстием заготовка лишается ещё двух степеней свободы (перемещение

вдоль двух осей) – двойная опорная база.

Как видно, установочная и двойная опорная база те же, что и на предыдущей операции. Таким образом, соблюдается принцип постоянства баз.

И в качестве опорной базы будем использовать плоскость на фланце корпуса. Будучи установленная на подвижную опору этой плоскостью, заготовка лишается последней 6-й степени свободы (вращение вокруг оси) – опорная база.

Рисунок 6.3 Схема базирования и закрепления заготовки на горизонтально-расточной операции.

Так как размер, выдерживаемый на операции – расстояние от оси отверстия Æ90Н12 до обрабатываемой поверхности (на чертеже это размер (110)) идёт от торца противоположного установочной базе, принцип совмещения баз не соблюдается, т.е. измерительная и установочная базы не совпадают. Зажимную силу нужно направить так, чтобы она прижимала заготовку к наиболее развитой установочной базе. Схема базирования и закрепления представлена на рисунке 6.3. Погрешность базирования на размер 110 (расстояние от оси отверстия Æ85 до необрабатываемого торца заготовки) равна допуску на размер 210 (соединяющий измерительную и технологическую базы). Размер 210 выполнен по 14 квалитету точности. Значит, допуск на этот размер равен 1150 мкм [11, табл.2, с.441]. Погрешность базирования равна 1150 мкм.

6.3 Обоснование выбора металлорежущего оборудования

Выбор типа станка определяется, прежде всего, его возможностью обеспечить выполнение технических требований, предъявляемых к обработанной детали в отношении точности ее размеров, формы и класса шероховатости поверхностей.

В экономике технологического процесса, весьма большое значение имеет производительность станка, так как станок должен полностью использоваться по времени. Однако иногда представляется невыгодным применить станок более высокой производительности и в том случае, когда загрузка его по времени неполная, если при этом себестоимость обработки получается ниже, чем на другом станке, хотя бы и полностью загруженном. В связи с этим следует помнить, что применение специальных, агрегатных и других высокопроизводительных станков должно быть экономически обосновано.

На фрезерной операции используется вертикально-фрезерный станок модели 6Р13.

Технические характеристики станка модели 6Р13:

Размеры рабочей поверхности стола (ширина х длина) 400х1600

Наибольшее перемещение стола:

продольное 1000

поперечное 300

вертикальное 420

Перемещение гильзы со шпинделем 80

Наибольший угол поворота шпиндельной головки,° ± 45

Внутренний конус шпинделя (конусность 7:24) 50

Число скоростей шпинделя 18

Частота вращения шпинделя, об/мин 31,5 – 1600

Число подач стола 18

Подача стола, мм/мин:

продольная и поперечная 25 – 1250

вертикальная 8,3 – 416,6

Скорость быстрого перемещения стола, мм/мин:

продольного и поперечного 3000

вертикального 1000

Мощность электродвигателя привода главного движения, кВт 11

Габаритные размеры:

длина 2560

ширина 2260

высота 2120

Масса (без выносного оборудования), кг 4200

Как видно из технической характеристики данный станок подходит для фрезерования плоскости фланца. Данный станок позволяет обрабатывать деталь заданных размеров и обеспечивает необходимую точность обработки.

На горизонтально-расточной операции применяется станок модели 2Б635.

Технические характеристики станка модели 2Б635:

Тип компоновки станка В

Диаметр выдвижного шпинделя 220

Конус для крепления инструментов в выдвижном шпинделе

Метрический 120

Размеры встроенного поворотного стола 8100

Плита из трёх секций 5000х

Наибольшая масс обрабатываемой заготовки, кг 50000

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |