| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Расчет грузоподъемных машин

Курсовая работа: Расчет грузоподъемных машин

Расчет грузоподъемных машин

ВВЕДЕНИЕ

Грузоподъемные машины являются составной частью каждого производства и играют важную роль в механизации погрузочных работ.

Курсовое проектирование грузоподъемных машин – первая самостоятельная разработка машины в целом с взаимосвязанными механизмами, способствующая дальнейшему развитию у студентов конструкторских навыков. При работе над проектом возникает много вопросов по выбору схемы и параметров механизмов, их компоновки, последовательности расчета и т.д. В методических указаниях приведены необходимые рекомендации и нормативные данные, некоторые справочные материалы и последовательность расчета.

Расчетную часть проекта выполняют в виде пояснительной записки, которая должна содержать: задание на проект; введение; схемы механизмов тележки с описанием их назначения, устройства и особенностей; расчет механизмов, узлов и деталей с приведением расчетных схем и обоснованием принятых параметров и допускаемых напряжений (расчеты сопровождают ссылками на литературу); список использованной литературы; оглавление, содержащее наименование всех основных разделов записки (помещают в конце ее).

Пояснительную записку выполняют на листах писчей бумаги формата А4 (297 . 210) в соответствии с ЕСКД. Текст пишут чернилами, схемы и эскизы выполняют в карандаше под линейку с проставлением всех размеров и обозначений. При использовании стандартных и нормализованных узлов в записке приводят их характеристику.

В аналитических расчетах сначала записывают формулу в буквенных выражениях, а затем подставляют числовые значения и записывают результаты. Промежуточные вычисления не приводят. Все символы, входящие в формулы, должны иметь объяснения в тексте. Ссылки на литературные источники, стандарты и нормали заключают в квадратные скобки, эти ссылки должны соответствовать прилагаемому в конце записки списку литературы.

МЕХАНИЗМ ПОДЪЕМА

Последовательность расчета

1. Принять схему механизма, вычертить его с заданным типом крюковой подвески (приложения, рис П.1), привести его описание.

2. Выбрать канат, блоки, барабан, крюк, упорный подшипник (устанавливается под гайку крюка).

3. Составить эскиз крюковой подвески и рассчитать ее элементы – траверсу, ось блоков, подшипники блоков и серьгу (рис. П.2).

4. Выполнить кинематический и силовой расчет привода механизма: выбрать двигатель, редуктор, тормоз, муфты, проверить двигатель на нагрев по среднеквадратичному моменту с учетом графика загрузки механизма (рис. П.5) и двигателя (рис. П.6).

5. Определить размеры барабана и проверить на прочность его элементы.

Методика расчета

Задано: грузоподъемность ![]() (т), высота

подъема

(т), высота

подъема ![]() (м),

скорость подъема

(м),

скорость подъема ![]() (м . с-1),

количество ветвей полиспаста

(м . с-1),

количество ветвей полиспаста ![]() , режим работы, тип крюковой

подвески.

, режим работы, тип крюковой

подвески.

1. Схема механизма[1] (рис.1)

Электродвигатель 4 переменного тока соединяется через вал – вставку 3 с помощью зубчатых муфт с двухступенчатым редуктором 1. Редукторная полумуфта 2 вала вставки используется как тормозной шкив нормально замкнутого колодочного тормоза. Выходной вал редуктора соединятся с барабаном 5 также зубчатой муфтой, у которой одна из полумуфт выполняется как одно целое с валом редуктора, а вторая – крепится непосредственно к барабану. На барабан навивается канат со сдвоенного полиспаста.

2. Канат, блок, крюк, гайка крюка и упорный подшипник

Кратность полиспаста

![]()

где ![]() - количество канатов

полиспаста, наматываемых на барабан; для сдвоенного полиспаста

- количество канатов

полиспаста, наматываемых на барабан; для сдвоенного полиспаста ![]() .

.

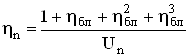

КПД полиспаста[2]

,

,

где ![]() - КПД блока; принимаем

- КПД блока; принимаем ![]() = [1,

табл.2.1.].

= [1,

табл.2.1.].

Максимальное натяжение каната

![]()

Расчетная разрывная сила

![]() ,

,

где ![]() - коэффициент запаса

прочности; по правилам[3] Госгортехнадзора

- коэффициент запаса

прочности; по правилам[3] Госгортехнадзора ![]() [1, табл. 2.3] при режиме работы. Выбираем канат [1, табл. ]

типа конструкции ГОСТ : диаметр каната

[1, табл. 2.3] при режиме работы. Выбираем канат [1, табл. ]

типа конструкции ГОСТ : диаметр каната ![]() = мм, разрывная сила

= мм, разрывная сила ![]() = при

маркировочной группе .

= при

маркировочной группе .

Условное обозначение: канат [1, с. 56].

Диаметр блока (барабана)

![]() ,

,

где ![]() - коэффициент

долговечности каната; принимаем

- коэффициент

долговечности каната; принимаем ![]() [1,табл.2.7] при режиме работы.

[1,табл.2.7] при режиме работы.

Выбираем [ , табл. П.1] диаметр блока по дну ручья ![]() , при длине ступицы

, при длине ступицы ![]() мм.

мм.

Выбираем[4]

диаметр барабана (по дну канавок) ![]() мм [ ].

мм [ ].

Для номинальной

грузоподъемности ![]() т и режиме работы выбираем [ , табл.П.2] однорогий крюк

т и режиме работы выбираем [ , табл.П.2] однорогий крюк ![]() по ГОСТ с размерами:

по ГОСТ с размерами: ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() мм, резьба .

мм, резьба .

Высота гайки крюка из

условия прочности на смятие резьбы

=

=

где ![]() и

и ![]() - параметры резьбы;

- параметры резьбы; ![]() - допускаемое[5]

напряжение; для резьбы

- допускаемое[5]

напряжение; для резьбы ![]() ,

, ![]() ,

, ![]() мм [2, табл.14],

мм [2, табл.14], ![]() = МПа [];

= МПа [];

конструктивных[6]

соображений ![]() =

=

принимаем ![]() = мм [3]

= мм [3]

Наружный диаметр гайки

![]()

принимаем ![]() мм [3]

мм [3]

Расчетная нагрузка на упорный подшипник

![]() ,

,

где ![]() - коэффициент

безопасности, принимаем[7]

- коэффициент

безопасности, принимаем[7] ![]()

Выбираем[8]

[2, табл. 15] шарикоподшипник упорный одинарный ГОСТ 6874-75: ![]() ,

,![]() ,

, ![]() мм,

мм, ![]() кН.

кН.

3. Крюковая подвеска[9]

Нормальная подвеска состоит из блоков 2, оси блоков 1, траверсы 4 и серег 3 (рис. 2).

3.1 Конструктивные размеры[10]:

Ширина траверсы

![]()

где ![]() - наружный диаметр

упорного подшипника

- наружный диаметр

упорного подшипника

принимаем ![]() мм [3]

мм [3]

диаметр[11] отверстия

![]()

принимаем ![]() мм

мм

длина[12]

траверсы ![]()

принимаем ![]() = мм

= мм

пролет траверсы

![]() ,

,

где ![]() - толщина серьги;

принимаем

- толщина серьги;

принимаем ![]() =

мм [табл. П.3]

=

мм [табл. П.3]

принимаем ![]() = мм

= мм

длина консоли

![]()

принимаем ![]() = мм.

= мм.

Расстояния

![]()

![]()

принимаем ![]() ,

, ![]() мм

мм

3.2 Траверса

Для изготовления выбираем

сталь по ГОСТ :![]() ,

, ![]() ,

, ![]() МПа (табл.4)

МПа (табл.4)

Допускаемое напряжение изгиба при пульсирующем цикле изменения напряжений

![]() ,

,

где К – коэффициент

концентрации напряжений; ![]() - запас прочности; принимаем[13]

К= [2, табл.

15],

- запас прочности; принимаем[13]

К= [2, табл.

15], ![]() (табл. П.5)

(табл. П.5)

Реакции опор

![]()

![]()

Изгибающие моменты в сечении

АА ![]()

ББ ![]()

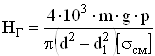

Высота траверсы из расчета на изгиб

![]()

принимаем ![]() мм [3]

мм [3]

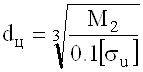

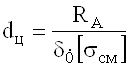

Диаметр цапфы из расчета на

изгиб

смятие  ,

,

где ![]() - допускаемое

напряжение; принимаем[14]

- допускаемое

напряжение; принимаем[14] ![]() = МПа.

= МПа.

принимаем[15]

![]() = мм.

= мм.

3.3 Ось блоков

Для изготовления

применяем[16] сталь по ГОСТ :![]() = ,

= , ![]() ,

, ![]() МПа

(табл.П.4).

МПа

(табл.П.4).

Реакции опор ![]() Н.

Н.

Изгибающие моменты[17]

Диаметр[18]

оси

принимаем ![]() = мм

= мм

Подшипники блоков

Радиальная нагрузка на подшипник

![]() ,

,

где ![]() - число блоков подвески;

- число блоков подвески;

![]() = .

= .

Эквивалентная нагрузка

![]()

где ![]() - нагрузки,

соответствующие времени их действия

- нагрузки,

соответствующие времени их действия ![]() за весь срок службы подшипника

за весь срок службы подшипника ![]() ; принимаем

; принимаем ![]() ,

, ![]() ,

, ![]() ,

, ![]() (рис. П.2).

(рис. П.2).

Приведенная нагрузка

![]() ,

,

где ![]() - коэффициент радиальной

нагрузки,

- коэффициент радиальной

нагрузки, ![]() -

кинематический коэффициент вращения,

-

кинематический коэффициент вращения, ![]() - температурный коэффициент; принимаем

при действии только радиальной нагрузки

- температурный коэффициент; принимаем

при действии только радиальной нагрузки ![]() , при вращении наружного кольца

подшипника

, при вращении наружного кольца

подшипника ![]() ,

при температуре

,

при температуре ![]()

![]()

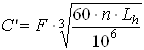

Частота[19] вращения блоков

, мин-1

, мин-1

Требуемая[20] динамическая грузоподъемность шарикового однорядного подшипника

,

,

где ![]() - срок[21]

службы подшипника;

- срок[21]

службы подшипника; ![]() [1, с.19].

[1, с.19].

Выбираем[22]

шарикоподшипник радиальный однорядный : ![]() ,

, ![]() ,

, ![]() мм, С = кН

[2].

мм, С = кН

[2].

3.4 Серьга

Для изготовления серьги

выбираем[23] сталь по ГОСТ : ![]() ,

, ![]() ,

, ![]() МПа (табл.

П.4.).

МПа (табл.

П.4.).

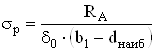

Допускаемое напряжение на

растяжение ![]()

Допускаемое напряжение на

смятие ![]() МПа

МПа

ширина серьги ![]() ;

;

принимаем ![]() мм [3]

мм [3]

высота проушины ![]() ;

;

принимаем ![]() мм [3]

мм [3]

Напряжение растяжения

,

,

что меньше (больше) ![]() МПа.

МПа.

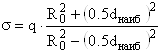

Напряжение в проушине[24]

,

,

где ![]() - давление в зоне

контакта[25] (оси, цапфы) и серьги;

принимаем

- давление в зоне

контакта[25] (оси, цапфы) и серьги;

принимаем ![]() МПа.

МПа.

4. Привод механизма

4.1 Двигатель

Расчетная мощность

![]() ,

,

где ![]() - КПД механизма;

принимаем[26]

- КПД механизма;

принимаем[26] ![]() [1, табл.1.18].

[1, табл.1.18].

Выбираем[27]

электродвигатель ; номинальная мощность при ПВ = % ![]() кВт, частота вращения

кВт, частота вращения ![]() мин-1,

момент инерции ротора

мин-1,

момент инерции ротора ![]() = кг×м2, максимальный

(пусковой) момент

= кг×м2, максимальный

(пусковой) момент ![]()

![]() , размер

, размер ![]() , диаметр вала

, диаметр вала ![]() мм [].

мм [].

Условное обозначение: двигатель [1, с. 38].

4.2 Редуктор

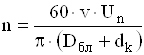

Частота вращения барабана[28]

![]() , мин-1

, мин-1

Передаточное отношение

![]()

Минимально возможное суммарное межосевое расстояние редуктора

![]() ,

,

где ![]() - габаритный размер

барабана с учетом узла крепления каната на барабане; принимаем при

- габаритный размер

барабана с учетом узла крепления каната на барабане; принимаем при ![]() =

= ![]() = мм [1,

табл.ІІІ. 2.1].

= мм [1,

табл.ІІІ. 2.1].

Выбираем[29]

редуктор : межосевое расстояние ![]() мм, передаточное число

мм, передаточное число ![]() , мощность на

быстроходном валу при режиме работы и частоте вращения

, мощность на

быстроходном валу при режиме работы и частоте вращения ![]() мин-1

мин-1 ![]() кВт, диаметр

быстроходного вала

кВт, диаметр

быстроходного вала ![]() мм [ ], размеры выходного вала с

зубчатым венцом

мм [ ], размеры выходного вала с

зубчатым венцом ![]() ,

, ![]() ,

, ![]() , модуль

, модуль ![]() мм, число зубьев

мм, число зубьев ![]() = [2, табл.6].

= [2, табл.6].

Условное обозначение: редуктор [1, с.41].

Предельно допустимый момент редуктора

![]()

где к – коэффициент режима работы; принимаем при режиме работы к = [1, с.41].

Средний пусковой момент двигателя

![]() ,

,

где ![]() - номинальный момент

двигателя;

- номинальный момент

двигателя; ![]() ,

Н . м

,

Н . м

Таким образом, принятый редуктор[30] условиям перегрузки в период пуска

Фактическая скорость подъема груза

![]() ,

, ![]()

Отклонение[31] от заданной скорости

![]()

4.3 Тормоз

Статический момент при торможении

![]()

Тормозной момент

![]() ,

,

где ![]() - коэффициент запаса

торможения; принимаем

- коэффициент запаса

торможения; принимаем ![]() = при режиме работы [1, табл.2.9].

= при режиме работы [1, табл.2.9].

Выбираем[32]

тормоз с тормозным моментом ![]() Н×м [ ].

Н×м [ ].

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |