| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Организация технохимического и микробиологического контроля автоматизированного оборудования

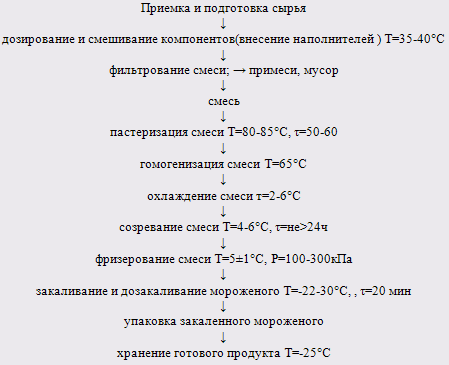

Технологический процесс производства мороженого осуществляется по следующей схеме:

Рисунок 1.3.1 – Технологическая схема производства мороженого пломбир

Приёмка и подготовка сырья.

Сливочное масло при наличии на монолите окислительного слоя следует зачищать. Монолиты сливочного масла перед внесением в смесь разрезают на куски или расплавляют на маслоизготовителях, не допуская расплавления жировой эмульсии. Хранят сливочное масло при температуре не выше -18°С не более 12 месяцев со дня выработки.

Растительные масла (кокосовое или пальмовое) поступает в блоках, в ящиках из картона или полимерных материалов. Перед внесением в смесь блоки растительных масел расплавляют.

Стабилизаторы и стабилизаторы-эмульгаторы поступают в мешках крафт-бумаги или коробках из картона. Стабилизаторы вводят в смесь при определённых температурных режимах. Хранят при температуре не выше 25°С и относительной влажности воздуха не более 75%. При использовании отходов при производстве мороженого для повторной переработки, хранят до использования в специальной камере при температуре воздуха 4°С. Допускается замораживание производственных отходов.

Дозирование и смешивание компонентов

Дозирование сырьевых компонентов производят в соответствии с рецептурой. Допускается отклонение массы сырьевых компонентов, не превышающих погрешностей средств измерения. Смешивание сырьевых компонентов производят в резервуарах для смешивания. Сырьё для приготовления смесей мороженого вводят в следующем порядке: сгущённые продукты; сухие продукты; сливочное и растительное масло, предварительно расплавляют и перекачивают насосом в резервуар для смешивания компонентов при температуре 45-60°С;

Фильтрование смеси

Смесь фильтруют после смешивания компонентов, и после пастеризации, используя для этой цели дисковые, плоские, цилиндрические и другие фильтры. Фильтрующие материалы периодически очищают и заменяют, не допуская скопления большого количества осадка.

Пастеризация смеси

Пастеризация необходима для уничтожения болезнетворных микроорганизмов и снижения общего содержания микрофлоры.

При пастеризации обязательно необходимо соблюдение соответствующих режимов (температуры и продолжительности выдерживания смеси при температуре пастеризации).

Смесь пастеризуют в аппаратах непрерывного действия автоматизированных пластинчатых пастеризационно-охладительных установках, трубчатых пастеризаторах.

Пастеризация проводится при температуре 80-85°С (в летнее время при 94°С) с выдержкой 50-60 сек. Также высокие режимы тепловой обработки объясняются тем, что в смесях мороженого находится повышенное содержание сухих веществ, которые увеличивая вязкость смесей, оказывают защитное действие на микроорганизмы.

Гомогенизация смеси

После пастеризации и фильтрования жиросодержащиеся смеси гомогенизируют для дробления жировых шариков, чтобы уменьшить их отстаивание при хранении и подсбивании при фризеровании смесей и тем самым улучшить структуру мороженого.

Гомогенизацию ведут при температуре, близкой к температуре пастеризации, не допуская охлаждения смеси. Гомогенизации. Можно проводить при температуре смеси мороженого от 62 до 75°С с последующей её пастеризацией. Перед гомогенизацией смесь должна быть профильтрована. Чем больше массовая доля жира в смеси, тем меньше давление гомогенизации.

Молочная смесь 12-15 МПа (125-150 кг/см3)

Нарушение режимов гомогенизации приводит к дестабилизации жира при аэрировании и ухудшению консистенции готового продукта.

Глицериды молочного жира отвердевают, степень отвердевания достигает до 50%. Благодаря этому созревшая смесь хорошо поглощает и удерживает пузырьки воздуха при замораживании смеси и закалке мороженого. Чем больше отвердевшего жира, тем выше степень поглощения (взбивания) пузырьков воздуха.

Готовый продукт, изготовленный из созревшей смеси имеет высокую взбитость и нежную, без крупинок, кристаллов льда, структуру.

Из ёмкостей для созревания смесь поступает на фризерование.

Фризерование смеси

При фризеровании смесь мороженого насыщается воздухом (взбивается) и частично замораживается, воздух распределяется в продукте в виде мельчайших пузырьков, смесь охлаждается до криоскопической температуры (в зависимости от состава смеси от -2,3 до –3,5°С) после чего начинается её замерзание. При этом чем ниже температура хладоносителя во фризере и интенсивнее перемешивание смеси, тем быстрее образуются кристаллы льда и тем они меньше. При фризеровании начинается формирование структуры мороженого, которое заканчивается после его закаливания.

Закаливание и дозакаливание мороженого. После фризерования мороженое сразу же подвергается дальнейшему замораживанию (закаливанию). Этот процесс следует проводить в максимально короткий срок, чтобы не допустить существенного увеличения размеров кристаллов льда в мороженом. Фасованное мороженое закаливают в потоке воздуха с температурой от -25 до -37°С в специальных морозильных аппаратах, входящих в состав поточных линий, а также в металлических формах в эскимогенераторах, охлаждаемых.

2. Организация технохимического и микробиологического контроля

В современных условиях активного проникновения на российский рынок товаров зарубежных производителей, особенно актуальное значение приобретают факторы, определяющие конкурентоспособность выпускаемой продукции и прежде всего вопросы повышения её качества. Это в свою очередь требует улучшения организации входного, производственного и выходного технохимического и микробиологического контроля на предприятии.

Контроль сырья и материалов, технологического процесса готовой продукции проводит Отдел Технологического Контроля (лаборатория) и мастера участков предприятия.

Существует входной и выходной контроль.

Входной контроль включает в себя контроль качества поступающего сырья и материалов, а также контроль тары, вспомогательных материалов, химикатов, моющих и дезинфицирующих средств, поступающих на предприятие с сопроводительными документами на качество, выданное заводом- изготовителем.

Таблица 2.1 — Схема технохимического контроля производства мороженого и вафельной продукции

| Название процесса | Характер контроля | Содержание контроля | Объём контроля | Периодичность контроля |

| Составление смеси мороженого | технологический | проверка расчёта рецептур | Каждый рецептурный лист | ежедневно |

| органолептический | вкус, запах, цвет и консистенция смеси и сырья | каждая партия | каждую смену | |

| химический | Кислотность молока, сыворотки | каждая партия | каждую смену | |

| Пастеризаци я смеси | технологический | режим пастеризации | каждая партия | каждую смену |

| органолептический | вкус и запах смеси | каждая партия | каждую смену | |

| химический | кислотность смеси | каждая партия | каждую смену | |

| Гомогенизация смеси | технологический | режим работы гомогенизатора (т, Р) | каждая партия | каждую смену |

| физико-химический | эффективность гомогенизации | выборочно | не реже I раза в 2 недели | |

| Охлаждение смеси | технологический | температура, °С | каждую партию | ежедневно |

| органолептический | вкус, запах, цвет | каждую партию | ежедневно | |

| химический | содержание жира, кислотность | каждую партию | ежедневно | |

|

Созревание смеси |

технологический | температура смеси, продолжительность хранения | каждая партия | ежедневно |

| химический | кислотность | каждая партия | ежедневно | |

| Фризерование смеси | технологический | температура мороженого из фризера | каждая партия | несколько раз в смену |

| физико-химический | распределение кристаллов льда | в процессе работы | выборочно | |

| Закаливание мороженого | технологический | температура в автомате | каждая партия | периодически |

| органолептический | вкус, цвет, консистенция | выборочно | ежедневно | |

| химический | содержание жира, кислотность | выборочно | В случаях сомнения | |

| Хранение в холодильной камере | технологический | температурный режим камеры | выборочно | периодически |

| органолептический | вкус, цвет, консистенция | выборочно | в случаях необходимости | |

| физико-химический | содержание жира, сопротивление таянию | выборочно | В случаях необходимости |

Не отвечающие требованиям ГОСТа и ТУ поступившая тара, вспомогательные и упаковочные материалы, химикаты, моющие и дезинфицирующие вещества не используются.

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |