| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Разработка процесса производства изопропилбензола на ОАО "Омский каучук"

Технология обладает невысоким энергопотреблением за счет использования тепла реакции, хотя необходимо отметить, что эта энергия используется недостаточно из-за низкого ее потенциала. Существенным недостатком технологии жидкофазного алкилирования на катализаторах на основе хлорида алюминия является большое потребление воды, которая идет для приготовления щелочных растворов и промывки в скрубберах и превращается в кислотные, щелочные или солевые стоки.

Таким образом, жидкофазное алкилирование ароматических углеводородов позволило решить многие технологические задачи и получить ряд ароматических углеводородов в промышленности. Вместе с тем данная технология имеет ряд недостатков: промышленные катализаторы являются недостаточно стабильными и активными; такие промышленные катализаторы, как АlСlз, HCl и другие, вызывают коррозию аппаратуры и плохо регенерируются; протекание вторичных реакций снижает селективность основной реакции, а также требует затрат на очистку основных алкилбензолов и регенерацию вторичных продуктов; образуется большое количество сточных вод, в том числе и кислых, что требует затрат на их очистку.

В связи с этим необходимо искать другие технологические решения. Следует отметить, что ряд недостатков можно избежать, если использовать в качестве катализаторов цеолиты и ионообменники.

2. ТЕХНОЛОГИЧЕСКИЕ РАСЧЕТЫ

2.1. Описание технологии базового процесса алкилирования бензола

Производство изопропилбензолана ОАО «Омский каучук» включает в себя следующие стадии: алкилирование бензола пропиленом; разложение катализаторного комплекса и нейтрализация реакционной массы; нейтрализация абгазов; последовательное выделение готовых и побочных продуктов производится путем ректификации реакционной массы алкилирования (РМА).

Алкилирование бензола пропиленом производится в присутствии катализатора хлористого алюминия (AICI3) - при мольном соотношении бензола к пропилену в пределах 1:0,3-0,33 или при весовом соотношении 6:1.

Первой стадией процесса является присоединение олефина к хлористому алюминию в присутствии хлористого водорода:

2AICI3 + HCI + C3H6 → AI2CI6 × C3H7CI

Затем присоединяется бензол и образуется тройной комплекс:

AI2Cl6 × C3H7Cl + C6H6 → Al2Cl6 × C6H5 × C3H7 × HCl

После образования тройного комплекса реакция протекает по следующей схеме:

а) присоединяется олефин к комплексу:

Al2Cl6 × C6H5 × C3H7 × HCl + C3H6 → Al2Cl6 × C6H4(C3H7)2 × HCl

б) реакция обмена между комплексом и исходным углеводородом (бензолом) c образованием алкилбензола:

Al2Cl6 × C6H4(C3H7)2 × HCl + C6H6 → Al2Cl6 × C6H5 × C3H7 × HCl + C6H5C3H7

Все эти комплексы находятся в состоянии подвижного равновесия, т.е. алкильные радикалы непрерывно переходят из одного комплексного соединения в другое.

Хлористый алюминий может образовывать тройные комплексы не только с одним, но и с двумя, тремя и так далее алкильными радикалами:

Al2Cl6 × C6H4(C3H7)2 × HCl

Al2Cl6 × C6H3(C3H7)3 × HCl

В результате присоединения олефина образуются комплексы с еще большим числом алкильных радикалов, которые при обменной реакции с исходным углеводородом (бензолом) дают полиалкилбензолы:

Al2Cl6 × C6H3(C3H7)3 × HCl + C6H6 → Al2Cl6 × C6H5C3H7 × HCl + C6H4(C3H7)2

Комплексы могут вступать в обменную реакцию не только с бензолом, но и с продуктами реакции, например, с диалкилбензолами, тогда происходит процесс деалкилирования:

Al2Cl6 × C6H5C3H7 × HCl + C6H4(C3H7)2 → Al2Cl6 × C6H4(C3H7)2 × HCl + C6H5C3H7

Чем больше концентрация алкильных радикалов в среде, окружающей комплекс, тем больше алкильных радикалов будет содержаться в комплексных соединениях хлористого алюминия и тем больше будет образовываться полиалкилбензолов. Следовательно, с увеличением отношения поглощенного олефина к бензолу реакция идет в сторону образования полиалкилбензолов.

Таким образом, в результате протекающих реакций образуется ИПБ и вся гамма алкилбензолов и в то же время меняется углеводородная часть комплекса.

Этот процесс продолжается до тех пор, пока не установится совершенно определенный состав продуктов реакции, который обуславливается только отношением алкильных радикалов к бензольным ядрам в реакционной смеси и не зависит от состава исходного сырья.

Реакция алкилирования бензола пропиленом осуществляется в алкилаторе при температуре не более 130 0С и давлении не более 0,4 МПа.

Тепловой эффект реакции алкилирования равен 621 ккал/кг поглощенного пропилена.

Разложение катализаторного комплекса и нейтрализация реакционной массы. Получение алюмохлорида происходит на 1-й системе разложения по следующему уравнению:

AlCl3 + H2O → AlCl3-n(OH)n × nHCl,

где: n = 1, 2, 3

Разложение катализаторного комплекса на 2-ой системе разложения производится водой и протекает по уравнению:

Al2Cl6 х C6H5C3H7 х HCl + 6H2O → C6H5C3H7 + 2Al(OH)3 + 7HCl

Нейтрализация реакционной массы производится щелочью и протекает по уравнению:

HCl + NаOH → NаCl + H2O

Отмывка реакционной массы от фенолов производится щелочью и протекает по уравнению:

C6H5OH + NаOH → C6H5ONа + H2O

Нейтрализация абгазов производится щелочной водой и протекает по уравнению:

HCl + NаOH → H2O + NаCl

Последовательное выделение готовых и побочных продуктов производится путем ректификации реакционной массы алкилирования (РМА).Данная стадия происходит в цехе И – 15, где последовательно осуществляется азеотропная осушка бензола и ректификация РМА.

2.2. Структурная схема процесса производства ИПБ

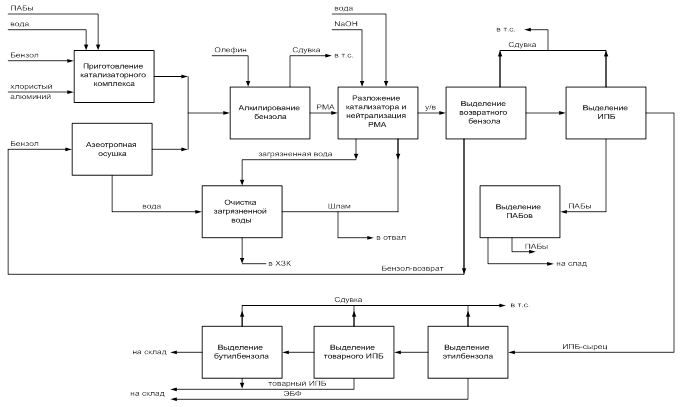

Производство изопропилбензола на ОАО «Омский каучук» состоит из трех отделений:

Цех И – 14: приготовление катализаторного комплекса; алкилирование бензола пропиленом; отстой РМА; разложение катализаторного комплекса; нейтрализация РМА и отмывка её от щёлочи; отстой РМА от воды; отчистка абсорбционных газов от бензола и хлорводорода; очистка химстоков от органики;

Цех И – 15: азеотропная осушка бензола; ректификация РМА;

Цех И – 15а: промежуточный склад хранения бензола и продуктов производства.

Структурная схема производства представлена на рисунке 1.1.

Описание производственного процесса. Катализаторный комплекс готовят с использованием безводного хлорида алюминия, бензола и полиалкилбензолов. Для образования хлористого водорода в смесь добавляют ограниченное количество воды (не более 2% от массы хлорида алюминия). Готовую суспензию перекачивают в реактор – алкилатор, в который подают предварительно осушенную (до содержания воды до 0,0005%) жидкую смесь свежего и возвратного бензола, а также предварительно испаренный и подогретый пропилен. Бензол берут в избытке (мольное соотношение пропилена и бензола равно 1:3).

Выделяющиеся в процессе алкилирования тепло используется для испарения избытка бензола, пары которого вместе с инертными газами, поступающие с пропиленом, выводят из реактора и конденсируют в водяном конденсаторе. получающийся конденсат самотеком возвращается в реактор, а газообразные примеси отправляют в производственную сеть. Степень превращения бензола не превышает 50% (т.к. он находится в избытке), в то время как пропилен реагирует на 100%. Продукты реакции в жидком виде вместе с катализаторным комплексом непрерывно отводят в отстойную зону, где отделяют катализаторный комплекс от углеводородов и возвращают в реактор. Углеводороды откачивают на разделение через систему очистки от остатков катализаторного комплекса и нейтрализации соляной кислоты. Н стадии разделения продуктов реакции, называемых реакционной массой (РМ), выделяют непрореагировавший (возвратный) бензол и направляют его на смешение со свежим бензолом. Далее выделяют целевой продукт – изопропилбензол, полиалкилбензолы (ПАБы), возвращаемые в реактор, этилбензольную и бутилбензольную фракции, которые отправляют на склад.

Рис. 1. Структурная схема производства изопропилбензола

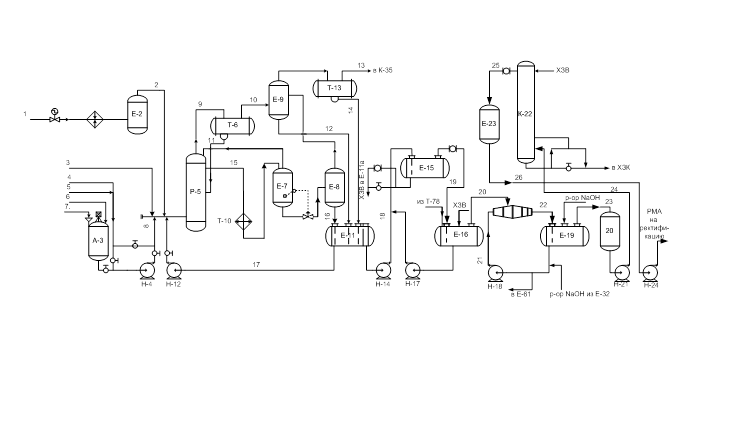

2.3. Технологическая схема производства алкилирования бензола пропиленом

Технологическая схема – это совокупность типовых процессов, расположенных в последовательности, определяемой целью химико-технологического процесса (ХТП). Типовые процессы протекают в соответствующем оборудовании, которое соединяется материальными потоками. Технологическая схема процесса разрабатывается для каждой стадии, которые связаны между собой материальными потоками, что обеспечивает ей непрерывность.

Приготовление катализаторного комплекса. Для приготовления катализаторного комплекса необходимо смешать все его компоненты. В качестве такого аппарата будем использовать мешалку, в которую будем последовательно подавать периодически компоненты в следующей последовательности:

- осушенную бензольную шихту (ОБШ – смесь свежего и возвратного бензола);

- хлорид алюминия расчета концентрации будущего комплекса 10 %;

- воду в количестве 1-2 % от веса загруженного хлористого алюминия (для получения хлористого водорода, являющегося инициатором процесса).

Далее включается мешалка и производится выдержка в течение 2-4 часов. Готовый катализаторный комплекс подаётся насосом на следующую стадию – алкилирование.

Алкилирование бензола пропиленом осуществляется в специальном реакторе –алкилаторе, куда подается катализаторный комплекс и пропилен.

В алкилатор подают:

- осушенную бензольную шихту;

- пропан-пропиленовую фракцию (ППФ);

- свежий катализаторный комплекс.

Процесс алкилирования протекает в алкилаторе Р-7 при небольшом избыточном давлении и температуре 130 °С. Образующаяся реакционная масса стекает в отстойник, где катализаторный комплекс отделяется и возвращается в алкилатор.

Образующаяся РМА подается на следующую стадию процесса.

Разложение катализаторного комплекса и нейтрализация РМ. Так как смесь углеводородов, выводимая из алкилатора содержит посторонние вещества: остатки катализаторного комплекса, хлороводород, то перед разделение смесь необходимо предварительно очистить. Очистку проводят в отстойниках, добавляя соответствующие нейтрализующие реактивы и проводя процесс отстаивания.

На стадию подается РМА, содержащая катализаторный комплекс. Для нейтрализации последнего в трубопровод подается вода, далее смесь подается в отстойник для отделения воды. Далее производят нейтрализацию РМА щелочью (NaOH). После нейтрализации РМА подается в отмывочную колонну для удаления остатков щелочи.

Далее очищенная РМА подается в ректификационный узел для разделения.

Очистка и нейтрализация химически загрязненных стоков и отходящих газов. Для очистки химически загрязненной воды будем использовать отстаивание, с последующим обезвреживанием и фильтрацией.

Пары воды и углеводородов будем конденсировать в конденсаторе, после чего направлять в отстойник, а несконденсированные газы отправим в скруббер улавливания бензола из абгазов.

Принципиальная технологическая схема представлена на рисунке 2

Где цифрами обозначены материальные потоки:

1. Пропилен, поступающий со склада;

2. Пропилен газ, поступающий в алкилатор;

3. Свежий бензол, поступающий в алкилатор;

4. Осушенная бензольная шихта, поступающая в алкилатор;

5. Полиалкилбензолы, поступающие в алкилатор;

6. Вода, поступающая в аппарат с мешалкой;

7. Хлористый алюминий, поступающий в аппарат с мешалкой;

8. Катализаторный комплекс, поступающий в алкилатор;

9. Бензол-газ и абгазы с верха алкилатора;

10. Бензол-газ и абгазы, поступающие в сепаратор;

11. Бензол, после конденсатора;

12. Бензол на отстой в Е-11;

13. Абгазы на утилизацию;

14. Бензол на отстой в Е-11;

15. Реакционная масса алкилирования (РМА), выходящая из алкилатора;

16. РМА, поступающая на отстой в Е-11;

17. Катализаторный комплекс после отстоя;

18. РМА, поступающая на отстой в Е-15;

19. Реакционная масса (РМ), поступающая на отстой в Е-16;

20. РМ, поступающая в смеситель;

21. Раствор щелочи;

22. Смесь РМ со щелочью, поступающая в отстойник Е-19;

23. РМ, направленная в сборник Е-20;

24. РМ, направленная в промывную колонну;

25. РМ, прошедшая очистку водой;

26. РМ на склад.

В таблице 2.1. представлены основные материальны потоки.

Таблица 2.1.

Основные материальные потоки

| № потока | Материальный поток |

| 1 | Пропилен |

| 3 | Свежий бензол |

| 4 | Осушенная бензольная шихта |

| 8 | Катализаторный комплекс |

| 9 | Бензол-газ и абгазы |

| 15 | Реакционная масса алкилирования |

| 26 | РМ на склад |

Рис. 2 Технологическая схема узла алкилирования бензола пропиленом

2.4. Расчёт материального баланса процесса алкилирования бензола

Процесс алкилирования бензола пропиленом осуществляют в реакторе – алкилаторе. Который представляет собой вертикальный цилиндрический полый аппарат с эллиптическими днищами, выполненный из углеродистой стали. Избыточное тепло отводится за счёт испарения части бензола при температуре 120-130°С, т.е. процесс проводят при кипении реакционной массы. Произведем расчет основных материальных потоков и составим сводный материальный баланс установки алкилирования, и рассчитаем тепловой баланс алкилатора.

Исходные данные

1. Годовая производительность по товарному продукту, тонн 124000;

2. Число часов непрерывной работы в году 8520;

3. Состав РМА табл. 1;

4. Степень конверсии бензола, % 60;

5. Степень конверсии пропилена, % 70;

6. Температура промоборотной воды на охлаждение, 250С;

7. Перечень основных материальных потоков табл. 2.1;

7. Параметры водяного пара на входе:

- Давление, МПа 0,1;

- Температура, 0С 260;

- Давление, МПа 0,15;

- Температура, 0С 280.

Реакционная масса

1. Плотность 870 кг/м3

2. Состав, % масс.:

- Пропан – 0,1

- Бензол – 51,3

- Этилбензол – 1,1

- Изопропилбензол – 31,7

- Бутилбензолы – 0,4

- Полиалкилбензолы – 14,5

- Смолы – 0,9

Согласно данным действующих заводов принято:

1. Расход бензола на 1 т товарного ИПБ 0,78 т.

2. Молярное соотношение поступающего на алкилирование пропилена к бензолу 0,3:1.

3. Конверсия бензола за один проход 29,5 % массовых.

4. Расход пропилена:

| На образование ИПБ | 92,0% |

| На образование полиалкилбензолов | 0,4% |

| На образование смол | 3,8% |

| Потери с абгазами | 3,1% |

| Другие потери | 0,7% |

| ИТОГО | 100% |

5. Потери ИПБ = 3% массовых от ИПБ, полученного при алкилировании.

6. Этилен и бутилены, содержащиеся в исходном газе, переходят соответствен-но в этилбензолы и бутилбензолы полностью.

7. Расход катализатора (AlCl3) – 6,5 кг на 1 т товарного ИПБ.

8. Расход 10 % раствора щелочи – 5 кг на 1 т ИПБ.

9. Количество циркулирующей воды для разложения катализаторного комплекса, м3/м3 реакционной массы 1,0

1. Расчет часовой производительности по готовой продукции

По заданной годовой производительности и числу часов непрерывной работы в году рассчитываем часовую производительность системы по товарному продукту:

![]()

Производительность цеха по ИПБ в пересчёте на 100-процентный:

14554/0,995 = 14672 кг/ч,

где 99,5 % – содержание ИПБ в товарном продукте.

Необходимая масса товарного ИПБ составляет:

14598 / 0,97 = 15049 кг/ч

Количество примесей в ИПБ составляет:

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |