| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Моделирование нагрева асинхронного двигателя

где RΔc – тепловое сопротивление стыка сердечник станина, 0С / Вт;

Rсп – тепловое сопротивление спинки сердечника (2.41), 0С / Вт.

Тепловое сопротивление стыка сердечник станина:

, (2.52)

, (2.52)

где δусл – условный зазор в стыке сердечник станина, м.

Для двигателей серии 4А величина условного зазора приблизительно равна:

δусл≈(20∙Da+26) ∙10-6. (2.53)

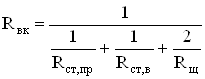

7) Тепловое сопротивление между внутренним воздухом и корпусом

, (2.54)

, (2.54)

где Rст,пр – тепловое сопротивление между внутренней поверхностью станины со стороны привода и внутренним воздухом, 0С / Вт;

Rст,в-тепловое сопротивление между внутренней поверхностью станины со стороны вентилятора и внутренним воздухом, 0С / Вт;

Rщ – тепловое сопротивление между внутренней поверхностью подшипникового щита и внутренним воздухом, 0С / Вт.

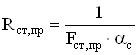

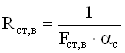

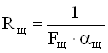

Тепловое сопротивление между внутренней поверхностью станины со стороны привода и внутренним воздухом:

, (2.55)

, (2.55)

где Fст,пр – площадь внутренней поверхности свеса станины со стороны привода, м2;

αс – коэффициент теплоотдачи внутренней поверхности свесов станины, Вт/(м2∙0С).

Площадь внутренней поверхности свеса со стороны привода:

![]() , (2.56)

, (2.56)

где lсв,пр – длина свеса станины со стороны привода, м.

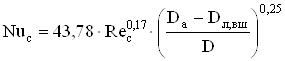

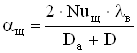

Коэффициент теплоотдачи внутренней поверхности свесов станины:

, (2.57)

, (2.57)

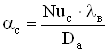

где Nuc – число Нуссельта для внутренней поверхности свесов станины.

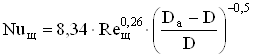

Число Нуссельта для внутренней поверхности свесов станины зависит от высоты оси вращения и от наличия диффузора в полости лобовых частей.

Для высоты оси вращения h<160 мм:

, (2.58)

, (2.58)

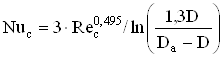

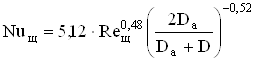

для высоты оси вращения h=160–250 мм:

без

диффузора- ![]() ; (2.59)

; (2.59)

с диффузором-

, (2.60)

, (2.60)

где Rec – число Рейнольдса для внутренней поверхности свесов станины;

D – внутренний диаметр сердечника статора, м.

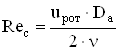

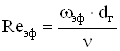

Число Рейнольдса для внутренней поверхности свесов станины:

. (2.61)

. (2.61)

Тепловое сопротивление между внутренней поверхностью станины со стороны вентилятора и внутренним воздухом:

, (2.62)

, (2.62)

где Fст,в- площадь внутренней поверхности свеса со стороны вентилятора, м2;

αс – коэффициент теплоотдачи внутренней поверхности свесов станины, Вт/(м2∙0С).

Площадь внутренней поверхности свеса со стороны вентилятора:

![]() , (2.63)

, (2.63)

где lсв,в- длина свеса станины со стороны вентилятора, м.

Тепловое сопротивление между внутренней поверхностью подшипникового щита и внутренним воздухом:

, (2.64)

, (2.64)

где Fщ – площадь внутренней поверхности подшипникового щита, м2;

αщ – коэффициент теплоотдачи внутренней поверхности подшипникового щита, Вт/(м2∙0С).

Площадь внутренней поверхности подшипникового щита:

. (2.65)

. (2.65)

Коэффициент теплоотдачи внутренней поверхности подшипникового щита:

, (2.66)

, (2.66)

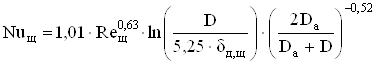

где Nuщ – число Нуссельта для внутренней поверхности подшипникового щита.

Число Нуссельта для внутренней поверхности подшипникового щита зависит от высоты оси вращения и от наличия диффузора в полости лобовых частей.

Для высоты оси вращения h<160 мм:

, (2.67)

, (2.67)

для высоты оси вращения h=160–250 мм:

без

диффузора-  ; (2.68)

; (2.68)

с диффузором-

, (2.69)

, (2.69)

где Reщ – число Рейнольдса для внутренней поверхности свесов станины;

δд,щ – зазор между диффузором и щитом в месте крепления, м.

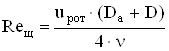

Число Рейнольдса для внутренней поверхности подшипниковых щитов:

. (2.70)

. (2.70)

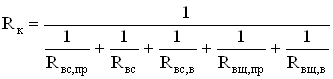

8) Тепловое сопротивление между внешним воздухом и корпусом

, (2.71)

, (2.71)

где Rвс,пр – тепловое сопротивление между наружной поверхностью свисающей части станины со стороны привода и внешним воздухом, 0С / Вт;

Rвс – тепловое сопротивление между наружной поверхностью станины над пакетом и внешним воздухом, 0С / Вт;

Rвс,в- тепловое сопротивление между наружной поверхностью свисающей части станины со стороны вентилятора и внешним воздухом, 0С / Вт;

Rвщ,пр – тепловое сопротивление между наружной поверхностью подшипникового щита со стороны привода и внешним воздухом, 0С / Вт;

Rвщ,в- тепловое сопротивление между наружной поверхностью подшипникового щита со стороны вентилятора и внешним воздухом, 0С / Вт.

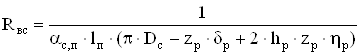

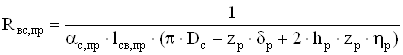

Тепловое сопротивление между наружной поверхностью станины над пакетом и внешним воздухом:

, (2.72)

, (2.72)

где αс,п – коэффициент теплоотдачи наружной поверхности станины над пакетом, Вт/(м2∙0С);

Dc – диаметр станины у основания ребер, м;

zp – количество ребер станины;

δр – толщина ребра станины, м;

hр – высота ребра станины, м;

ηр – коэффициент качества ребра станины.

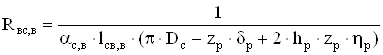

Тепловое сопротивление между наружной поверхностью свисающей части станины со стороны привода и внешним воздухом:

, (2.73)

, (2.73)

где αс,пр – коэффициент теплоотдачи наружной поверхности станины со стороны привода, Вт/(м2∙0С).

Тепловое сопротивление между наружной поверхностью свисающей части станины со стороны вентилятора и внешним воздухом:

, (2.74)

, (2.74)

где αс,в- коэффициент теплоотдачи наружной поверхности станины со стороны вентилятора, Вт/(м2∙0С).

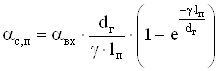

Коэффициент теплоотдачи наружной поверхности станины над пакетом:

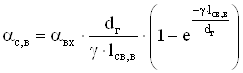

, (2.75)

, (2.75)

где αвх – коэффициент теплоотдачи на входе в межреберные каналы станины, Вт/(м2∙0С);

dг – гидравлический диаметр межреберного канала, м;

γ – коэффициент уменьшения теплоотдачи по длине станины.

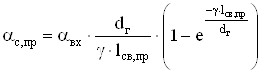

Коэффициент теплоотдачи наружной поверхности станины со стороны привода:

. (2.76)

. (2.76)

Коэффициент теплоотдачи наружной поверхности станины со стороны вентилятора:

. (2.77)

. (2.77)

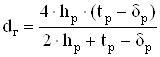

Гидравлический диаметр межреберного канала:

, (2.78)

, (2.78)

где tр – шаг ребер станины, м.

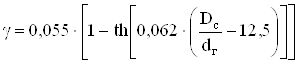

Коэффициент уменьшения теплоотдачи по длине станины:

. (2.79)

. (2.79)

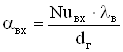

Коэффициент теплоотдачи на входе в межреберные каналы станины:

, (2.80)

, (2.80)

где Nuвх – число Нуссельта для межреберных каналов.

Число Нуссельта для межреберных каналов:

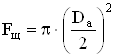

![]() , (2.81)

, (2.81)

где Reэф – число Рейнольдса для межреберных каналов.

Число Рейнольдса для межреберных каналов:

, (2.82)

, (2.82)

где ωэф – эффективная скорость на входе в межреберные каналы, м/с.

Эффективная скорость на входе в межреберные каналы:

![]() , (2.83)

, (2.83)

где ωвх≈0,45∙uвент – расходная скорость на входе в каналы, м/с;

uвент – окружная скорость вентилятора, м/с.

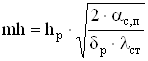

Коэффициент качества ребра станины:

![]() , (2.84)

, (2.84)

, (2.85)

, (2.85)

где λст – коэффициент теплопроводности материала станины, Вт/(м∙0С).

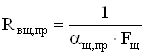

Тепловое сопротивление между наружной поверхностью подшипникового щита со стороны привода и внешним воздухом:

, (2.86)

, (2.86)

где αщ,пр – коэффициент теплоотдачи внешней поверхности подшипникового щита со стороны привода, Вт/(м2∙0С).

Коэффициент теплоотдачи внешней поверхности подшипникового щита со стороны привода:

![]() . (2.87)

. (2.87)

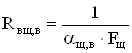

Тепловое сопротивление между наружной поверхностью подшипникового щита со стороны вентилятора и внешним воздухом:

, (2.88)

, (2.88)

где αщ,в- коэффициент теплоотдачи внешней поверхности подшипникового щита со стороны вентилятора, Вт/(м2∙0С).

Коэффициент теплоотдачи внешней поверхности подшипникового щита со стороны вентилятора зависит от высоты оси вращения.

Для высоты оси вращения h<160 мм:

![]() , (2.89)

, (2.89)

для высоты оси вращения h>160 мм:

![]() . (2.90)

. (2.90)

Как видно, для определения тепловых сопротивлений требуется знать большое количество конструктивных параметров. Ниже приводятся полный перечень необходимых для расчета сопротивлений данных:

Паспортные данные

1. Синхронная частота вращения n1, об/мин;

2. Количество пар полюсов p.

Параметры станины

1. Высота оси вращения h, мм;

2. Диаметр станины у основания ребер Dc, м;

3. Длина свисающей части станины со стороны привода lсв.пр, м;

4. Длина свисающей части станины со стороны вентилятора lсв.в, м;

5. Зазор между диффузором и подшипниковым щитом в месте крепления δд.щ, м;

6. Количество ребер станины zp;

7. Высота ребра станины hp, м;

8. Толщина ребра станины δр, м.

Параметры вентилятора

1. Внешний диаметр вентилятора Dвент, м.

Параметры статора

1. Внешний диаметр сердечника Da, м;

2. Внутренний диаметр сердечника D, м;

3. Длина паза lп, м;

4. Число пазов статора Z1;

5. Коэффициент шихтовки (заполнения пакета сталью) kш=0,97.

Параметры паза статора

1. Большая ширина паза b1, м;

2. Меньшая ширина паза b2, м;

3. Высота паза hп, м;

4. Коэффициент заполнения паза kз;

5. Высота шлица hш;

6. Ширина шлица bш, м;

7. Высота зубца hз, м;

8. Ширина зубца bз, м.

Параметры обмотки

1. Количество витков в обмотке фазы ω1;

2. Число параллельных ветвей а;

3. Средняя длина витка обмотки lср1, м;

4. Длина вылета лобовой части обмотки с одной стороны lл.в, м;

5. Диаметр изолированного проводника dи, мм;

6. Коэффициент пропитки обмотки kп;

7. Толщина окраски обмотки в лобовой части δокр, м;

Параметры пазовой изоляции

1. Толщина пазовой изоляции δи.п, м.

Параметры ротора

1. Внешний диаметр ротора Dрот, м;

2. Число пазов ротора Z2;

3. Ширина короткозамыкающего кольца bк, м;

4. Высота короткозамыкающего кольца aк, м;

5. Ширина лопатки ротора bл, м;

6. Высота лопатки ротора ал, м;

7. Количество лопаток ротора zл;

8. Коэффициент качества лопатки, рассматриваемой как ребро ηл;

9. Толщина воздушного зазора между ротором и статором δ, м.

Общие физические величины

1. Кинематическая вязкость воздуха ν, м2/с;

2. Коэффициент теплопроводности воздуха λв, Вт/(0С∙м);

3. Средняя температура обмотки Tср, 0С;

4. Коэффициент теплопроводности меди обмотки λм, Вт/(0С∙м);

5. Коэффициент теплопроводности алюминия клетки λа, Вт/(0С∙м);

6. Коэффициент теплопроводности материала станины λст, Вт/(0С∙м);

7. Коэффициент теплопроводности стали пакета статора λс, Вт/(0С∙м);

8. Коэффициент теплопроводности пропиточного состава обмотки λп, Вт/(0С∙м);

9. Коэффициент теплопроводности изоляции проводов λи, Вт/(0С∙м);

10. Коэффициент теплопроводности окраски обмотки в лобовой части λокр, Вт/(0С∙м).

Расчет теплоемкостей меди и стали

2.3.1 Определение теплоемкости меди

Теплоемкость меди равна:

![]() , (2.91)

, (2.91)

где mм – масса меди обмотки статора, кг;

см – удельная теплоемкость меди обмотки статора, Дж/(кг∙0С).

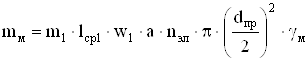

Масса меди обмотки статора:

, (2.92)

, (2.92)

где m1 – число фаз обмотки статора;

lср1 – средняя длина витка обмотки статора, м;

w1 – число витков обмотки статора;

а – количество параллельных ветвей обмотки статора;

nэл – количество элементарных проводников в эффективном;

dпр – диаметр элементарного проводника, м;

γм – плотность меди обмотки, кг/м3.

Определение теплоемкости стали

![]() , (2.93)

, (2.93)

где mя – масса ярма статора, кг;

mз – масса зубцов статора, кг;

сст – удельная теплоемкость стали пакета статора, Дж/(кг∙0С).

Масса ярма статора:

, (2.94)

, (2.94)

где γс – плотность стали пакета статора, кг/м3.

Масса зубцов статора:

![]() . (2.95)

. (2.95)

2.4.1 Потери в обмотке статора

При определении потерь в обмотке статора не учитываем увеличение активного сопротивления пазовой части обмотки статора за счет эффекта вытеснения тока.

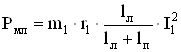

Потери в лобовой и пазовой частях обмотки [4]:

, (2.96)

, (2.96)

, (2.97)

, (2.97)

где r1 – активное сопротивление фазы обмотки статора, Ом;

lл – длина лобовой части обмотки с одной стороны, м;

I1 – ток фазы обмотки статора, А.

Полные потери в меди обмотки статора:

![]() . (2.98)

. (2.98)

Активное сопротивление фазы обмотки статора:

, (2.99)

, (2.99)

где ρм – удельное сопротивление меди обмотки статора при ожидаемой температуре, Ом∙м;

qэл=π(dэл/2)2 – площадь поперечного сечения элементарного проводника, м2.

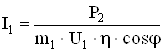

Ток фазы обмотки статора:

, (2.100)

, (2.100)

где Р2 – мощность на валу двигателя, Вт;

η – коэффициент полезного действия, о.е;

cosφ – коэффициент мощности;

U1 – фазное напряжение, В.

2.4.2 Потери в обмотке ротора

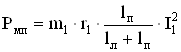

Потери в коротозамкнутой обмотке ротора определяются по формуле [13]:

![]() , (2.101)

, (2.101)

где r2 – активное сопротивление фазы обмотки ротора, Ом;

I2 – ток ротора, А.

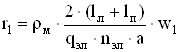

Активное сопротивление фазы обмотки ротора:

![]() , (2.102)

, (2.102)

где rст – активное сопротивление стержня клетки, Ом;

rкл – активное сопротивление короткозамыкающего кольца, Ом;

Активное сопротивление стержня клетки:

, (2.103)

, (2.103)

где ρа – удельное сопротивление алюминия обмотки ротора при ожидаемой температуре, Ом∙м.

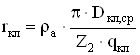

Активное сопротивление короткозамыкающего кольца:

, (2.104)

, (2.104)

где Dкл,ср – средний диаметр короткозамыкающего кольца, м;

qкл – площадь поперечного сечения короткозамыкающего кольца, м2.

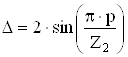

Коэффициент приведения тока кольца к току стержня:

, (2.105)

, (2.105)

где p – количество пар полюсов.

Ток в обмотке ротора:

![]() , (2.106)

, (2.106)

где ki – коэффициент, учитывающий влияние тока намагничивания и сопротивления обмоток на отношение I1/I2;

νi – коэффициент приведения токов.

Коэффициент, учитывающий влияние тока намагничивания и сопротивления обмоток на отношение I1/I2:

![]() . (2.107)

. (2.107)

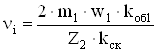

Коэффициент приведения токов:

, (2.108)

, (2.108)

где kоб1 – обмоточный коэффициент обмотки статора;

kск – коэффициент скоса пазов ротора.

2.4.3 Потери в стали пакета статора

При расчете электрических машин потери в стали, определяют через массу стали и удельные потери, которые в свою очередь определяются значением магнитной индукции в стали и частотой питающего напряжения [13,14,15]. Такой способ определения потерь неудобен из-за того, что необходимо знать значение магнитной индукции в сердечнике статора.

![]() , (2.109)

, (2.109)

где РΣ – суммарная мощность потерь в двигателе, Вт;

Рмех – мощность механических потерь, Вт;

Рдоб – мощность добавочных потерь, Вт.

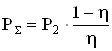

Суммарная мощность потерь в двигателе:

. (2.110)

. (2.110)

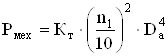

Мощность механических потерь [13]:

, (2.111)

, (2.111)

где Кт – коэффициент механических потерь.

Коэффициент механических потерь для двигателей с 2 р=2

![]() , (2.112)

, (2.112)

при 2 р≥4 Кт=1.

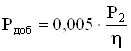

Мощность добавочных потерь:

. (2.113)

. (2.113)

3. Реализация тепловой модели асинхронного двигателя в программном пакете Matlab

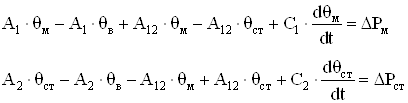

3.1 Переход к операторной форме

Для решения системы дифференциальных уравнений (1.20) на ЭВМ при помощи приложения Simulink, входящего в состав пакета MatLab, представим ее в операторной форме. Следует заметить, что недостатком приложения Simulink является отсутствие задания начальных условий в блоке передаточных функций. Поэтому при преобразовании (1.20) необходимо учесть начальные условия, то есть начальные температуры меди и стали.

В системе (1.20) присутствуют превышения температур меди и стали, которые равны:

![]() , (3.1)

, (3.1)

![]() . (3.2)

. (3.2)

Подставив (3.1) и (3.2) в (1.20) и раскрыв скобки получим:

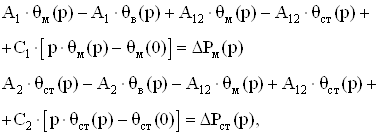

(3.3)

(3.3)

Представим систему (7.3) в операторной форме, по правилам преобразования Лапласа:

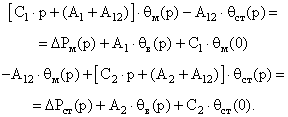

(3.4)

(3.4)

где θм(0) – начальная температура меди, 0С;

θст(0) – начальная температура стали, 0С;

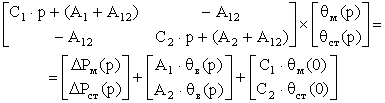

Сгруппируем неизвестные θм(р) и θст(р) в левых частях уравнений (3.4), а остальные члены в правых частях:

(3.5)

(3.5)

Представим систему (3.5) в матричной форме:

(3.6)

(3.6)

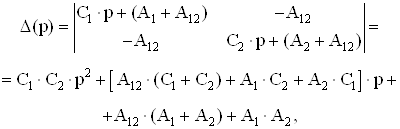

Решим систему (3.6) методом наложения относительно неизвестных θм(р) и θст(р). Решение имеет вид:

![]() , (3.7)

, (3.7)

![]() , (3.8)

, (3.8)

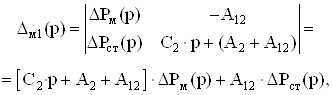

где

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |