| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Разработка оборудования для уплотнения балластной призмы

![]()

Находится максимальный изгибающий момент (Рисунок 2.18):

![]() :

: ![]()

![]()

![]()

Находится момент сопротивления в опасном сечении:

![]() ,(2.87)

,(2.87)

где ![]() - допускаемое напряжение на

изгиб, МПа (Для стали 65г

- допускаемое напряжение на

изгиб, МПа (Для стали 65г ![]() =360МПа [7]).

=360МПа [7]).

![]() .

.

Для прямоугольного сечения:

![]() ,(2.88)

,(2.88)

где ![]() - ширина рессоры, см (

- ширина рессоры, см (![]() =12 см).

=12 см).

Тогда из формулы (2.88):

![]() ;(2.89)

;(2.89)

![]() .

.

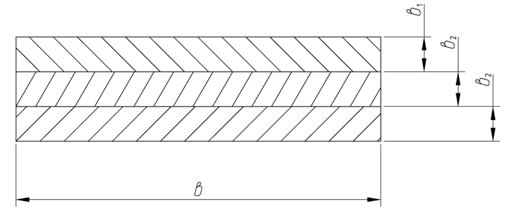

Принята толщина рессор ![]() =26 мм, из

которых две подкоренных рессоры с толщиной по

=26 мм, из

которых две подкоренных рессоры с толщиной по ![]() 2=8 мм и одна рессора

цепляющая с толщиной

2=8 мм и одна рессора

цепляющая с толщиной ![]() =10 мм (Рисунок 2.19).

=10 мм (Рисунок 2.19).

Рисунок 2.19 – Схема рессор

Эскизная компоновка размещения подбивочного блока на ферме машины приведена на (Рисунке 2.20).

3 ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА РАБОТ В «ОКНО» ПРИ КАПИТАЛЬНОМ РЕМОНТЕ ПУТИ

Исходные данные:

Количество рабочих дней в сезоне – 100 дней.

Количество главных путей на участке – 2.

Объём работ по ремонту за сезон – 80 км.

Период предоставления окон – один раз в два дня.

Уклон пути – 7%.

Тип верхнего строения пути до ремонта – тяжёлый:

рельсы P – 65; шпалы деревянные в количестве 1840 шт. на км; балласт щебёночный; толщина балластного слоя hб.=0,3 м; глубина вырезки hВЫР=0,25 м.

Тип верхнего строения пути после ремонта – тяжёлый: рельсы P – 65; шпалы деревянные; балласт щебёночный; толщина балластного слоя hб.=0,3 м; объём балласта для засыпки шпальных ящиков.

3.1 Выбор технологической схемы выполнения работ в «окно» и типов машин

Основным критерием выбора и назначения способа капитального ремонта пути с вырезкой балласта является глубина вырезки hВЫР.

При hВЫР = 0,25 м, вырезка балласта производится комплектом землеройно-транспортных машин (КЗТМ).

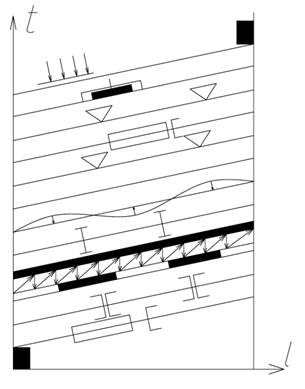

Технологическая схема капитального ремонта пути с вырезкой балласта КЗТМ (Рисунок 3.1).

Рисунок 3.1 – Технологическая схема капитального ремонта пути с вырезкой балласта

Условные обозначения к (Рисунку 3.1):

![]() - Пробег рабочих поездов к месту

работ и обратно.

- Пробег рабочих поездов к месту

работ и обратно.

![]() - Выгрузка балласта из

хопер-дозаторов.

- Выгрузка балласта из

хопер-дозаторов.

![]() - Подъёмка пути машиной ЭЛБ

одновременно с дозировкой.

- Подъёмка пути машиной ЭЛБ

одновременно с дозировкой.

![]() - Разболчивание пути бригадами

рабочих.

- Разболчивание пути бригадами

рабочих.

![]() - Разборка пути машиной УК.

- Разборка пути машиной УК.

![]() - Вырезка балласта КЗТМ.

- Вырезка балласта КЗТМ.

![]() - Укладка пути машиной УК.

- Укладка пути машиной УК.

![]() - Сболчивание стыков.

- Сболчивание стыков.

![]() - Рихтовка пути.

- Рихтовка пути.

![]() - Работа ВПО-3-3000.

- Работа ВПО-3-3000.

![]() - Проход ДСП.

- Проход ДСП.

![]() - Материальная секция укладчика.

- Материальная секция укладчика.

Для капитального ремонта пути с вырезкой балласта КЗТМ необходим следующий перечень машин:

1) ЭЛБ (с устройством для подбивки шпальных ящиков);

2) Путеразборочный поезд;

3) Комплект землеройно-транспортных машин;

4) Путеукладочный поезд;

5) Хопер-дозаторный состав (для подъёмки пути);

6) ЭЛБ (с подъёмно-рихтовочным устройством);

7) ХДС (для засыпки шпальных ящиков);

8) ВПО-3-3000;

9) Динамический стабилизатор пути (ДСП).

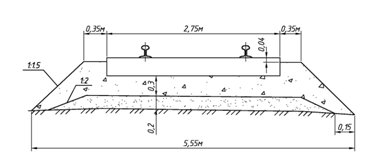

3.2 Выбор параметров верхнего строения пути после ремонта

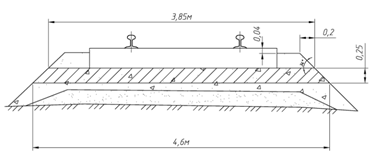

В соответствии с исходными данными выбраны параметры верхнего строения пути после ремонта (рисунок 3.2) [9].

Рисунок 3.2 –Параметры верхнего строения пути

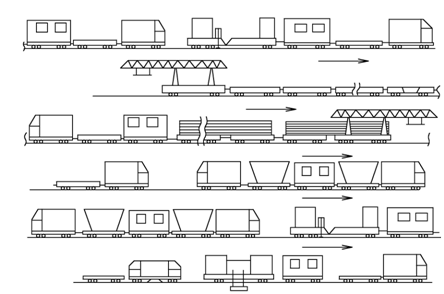

3.3 Разработка схемы формирования рабочих поездов на станции

Рисунок 3.3 –Схема формирования рабочих поездов на станции

3.4 Определение основных параметров технологического процесса

3.4.1 Определение ежедневной производительности и длины фронта работ

![]() ,(3.1)

,(3.1)

где ![]() – объём работ по ремонту за

сезон, км (

– объём работ по ремонту за

сезон, км (![]() =

80 км);

=

80 км); ![]() –

количество рабочих дней в сезоне, дн. (

–

количество рабочих дней в сезоне, дн. (![]() =100 дн.);

=100 дн.); ![]() – резерв времени на

случай непредоставления «окон», материалов и т.д.

– резерв времени на

случай непредоставления «окон», материалов и т.д.

![]() ;

;

![]() .

.

Фронт основных работ в «окно» в м:

![]() ,

,

где ![]() - период предоставления «окон», (

- период предоставления «окон», (![]() =2дн.)

=2дн.)

![]() .

.

Принимается ![]() .

.

3.4.2 Определение длины балластировочного поезда

Длина балластировочного поезда lбп (рисунок 3.3) составит:

lбп = lлок + lпл.пр. + lп.в. + lЭЛБ,(3.3)

где lлок – длина локомотива, м (lлок =24 м, [9]); lпл.пр. – платформа покрытия, м (lпл.пр. =14,6 м); lп.в. – пассажирский полувагон, м (lп.в. =14 м); lЭЛБ – длина ЭЛБ – 1, м (lЭЛБ =47,2 м, [13]).

lбп = 24 + 14,6. + 14 + 47,2 =99,8 м.

3.4.3 Определение длины путеразборочного и путеукладочного поезда

Длина путеразборочного поезда lПРП , и путеукладочного поезда lПУП (рисунок 3.3) состоит из:

lПРП = lПУП = lлок + lпл.пр. + lп.в. + lгр.пл.·Nгр.пл.p(y) + lМПД·NМПД p(y) + lпл. кр+ lУК , (3.4)

где lгр.пл. – длина несамоходной грузовой платформы, м; (lгр.пл. = 14,6 м, [9]); Nгр.пл.p(y) – количество грузовых несамоходных платформ при разборке (укладке); lМПД. – длина моторной платформы, м (lМПД = 16,2 м [9]); NМПД p(y) – количество моторных платформ при разборке (укладке); lпл. кр – длина прикрановой платформы, м; (lпл. кр = 14,6 м); lук – длина УК-25, м (lУК = 43,9 м [13]).

Находится Nгр.пл.p(y):

Nгр.пл.p(y)= Nпл.p(y)+ NМПД p(y),(3.5)

где Nпл.p(y) – общее количество грузовых платформ под пакетами при разборке (укладке).

Nпл.p(y) = к· Nпакp(y) ,(3.6)

где Nпакp(y) – общее количество пакетов при разборке (укладке); к – количество грузовых платформ под пакетом, (к = 2);

![]() ,(3.7)

,(3.7)

где ![]() – длина

звена, м (

– длина

звена, м (![]() =25

м);

=25

м); ![]() –

количество звеньев в одном пакете, звено.

–

количество звеньев в одном пакете, звено.

Количество

звеньев в одном пакете зависит от грузонапряжённости платформы, типа шпал и

рельсов. При погрузке пакета с переворачиванием нижнего звена при деревянных

шпалах и рельсах P 65 количество звеньев одного пакета

не должно превышать семи звеньев [9]. Примем ![]() = 9 звеньев.

= 9 звеньев.

![]() .

.

Принимается

![]() .

.

По формуле (3.6) находим:

![]() .

.

Находится количество моторных платформ при разборке (укладке):

,(3.8)

,(3.8)

где ![]() - количество

перетягиваемых пакетов одной МПР за один цикл.

- количество

перетягиваемых пакетов одной МПР за один цикл.

Число перетягиваемых пакетов определяем по канатоёмкости Sn проверяем по тяговому усилию на барабане Fб.

![]() ,(3.9)

,(3.9)

где ![]() - число

перетягиваемых пакетов по канатоёмкости;

- число

перетягиваемых пакетов по канатоёмкости; ![]() - канатоёмкость МПД, м (

- канатоёмкость МПД, м (![]() =75 м).

=75 м).

![]() .

.

Тяговое усилие на барабане лебёдки:

![]() ,(3.10)

,(3.10)

где ![]() -

сопротивление перемещению пакетов звеньев от трения в роликовом конвейере , H;

-

сопротивление перемещению пакетов звеньев от трения в роликовом конвейере , H; ![]() - сопротивление от уклона пути,

Н.

- сопротивление от уклона пути,

Н.

, (3.11)

, (3.11)

![]() .(3.12)

.(3.12)

Подставляя (3.11) и (3.12) в формулу (3.10) и решая полученное уравнение найдётся количество перетягиваемых пакетов одной МПД из условия обеспечения тягового усилия на барабане.

,(3.13)

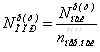

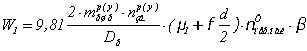

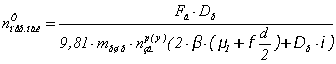

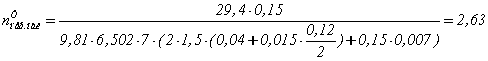

,(3.13)

где ![]() - тяговое

усилие на барабане, кН (

- тяговое

усилие на барабане, кН (![]() =29,4 кН, [11]);

=29,4 кН, [11]); ![]() - диаметр

ролика, м (

- диаметр

ролика, м (![]() =0,15

м);

=0,15

м); ![]() -

масса рельсошпальной решётки, т (

-

масса рельсошпальной решётки, т (![]() =6,502 т, [9]); f - коэффициент трения-качения в

шарикоподшипниках (f = 0,015, [3]);

=6,502 т, [9]); f - коэффициент трения-качения в

шарикоподшипниках (f = 0,015, [3]); ![]() - коэффициент

трения рельсов о ролики (

- коэффициент

трения рельсов о ролики (![]() = 0,04, [3]); d – диаметр цапфы, м (d = 0,8·

= 0,04, [3]); d – диаметр цапфы, м (d = 0,8·![]() = 0,8·0,15=0,12

м); i – уклон пути (i

= 0,007); β – коэффициент учитывающий переход пакетов с

платформы на платформу (β = 1,5).

= 0,8·0,15=0,12

м); i – уклон пути (i

= 0,007); β – коэффициент учитывающий переход пакетов с

платформы на платформу (β = 1,5).

Получится:

.

.

Принимается

![]() = 2.

= 2.

При ![]() и

и ![]() из

конструктивных соображений принимаем количество перетягиваемых пакетов при

разборке (укладке)

из

конструктивных соображений принимаем количество перетягиваемых пакетов при

разборке (укладке) ![]() .

.

По формуле (3.8) находится:

![]() .

.

Принимается

![]() .

.

По формуле (3.5) определяется:

Nгр.пл.p(y)= 22 – 2 = 20.

В итого по формуле (3.4) длина путеразборочного (путеукладочного) поезда равна:

lПРП = lПУП = 24+14,6+14+14,6·20+16,2·2+14,6+43,9 = 435,5 м.

3.4.4 Определение длины хопер-дозаторного поезда для подъёмки пути

Длина хопер-дозаторного состава lХДС:

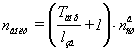

![]() ,(3.14)

,(3.14)

где ![]() - длина локомотива, м (

- длина локомотива, м (![]() =24 м, [9]);

=24 м, [9]);

![]() - длина

хопер-дозаторного полувагона, м (

- длина

хопер-дозаторного полувагона, м (![]() =10 м, [9]);

=10 м, [9]); ![]() - количество

хопер-дозаторных полувагонов в составе;

- количество

хопер-дозаторных полувагонов в составе; ![]() - длина пассажирского полувагона,

м (

- длина пассажирского полувагона,

м (![]() =14

м).

=14

м).

Определяется максимальное количество хопер-дозаторных полувагонов необходимых для подъёмки пути с заданной высотой.

![]() ,(3.15)

,(3.15)

где ![]() – максимальное

количество хопер-дозаторных полувагонов с балластом;

– максимальное

количество хопер-дозаторных полувагонов с балластом; ![]() – объём балласта на один

километр, выгруженный для подъёмки пути, м3/км;

– объём балласта на один

километр, выгруженный для подъёмки пути, м3/км; ![]() – объём балласта в

одном хопер-дозаторном полувагоне,м3 (

– объём балласта в

одном хопер-дозаторном полувагоне,м3 (![]() =36м3 [9]).

=36м3 [9]).

![]() ,(3.16)

,(3.16)

где ![]() - площадь поперечного сечения

досыпаемого балласта (Рисунок 3.4), м2;

- площадь поперечного сечения

досыпаемого балласта (Рисунок 3.4), м2; ![]() - коэффициент разрыхления (

- коэффициент разрыхления (![]() = 0,8).

= 0,8).

Рисунок 3.4 – Схема к расчету площади поперечного сечения досыпаемого балласта

![]()

![]() .

.

Тогда по формуле (3.15) получается:

![]() .

.

Учитывая то, что максимальное количество хопер-дозаторных полувагонов в одном составе ровно 40, получается два хопер-дозаторных состава, где один состав состоит из 40 полувагонов, а второй из 26 полувагонов.

По формуле (3.14):

![]() .

.

![]() .

.

3.4.5 Определение длины хопер-дозаторного поезда для засыпки шпальных ящиков

![]() , (3.17)

, (3.17)

где ![]() - количество хопер-дозаторных

полувагонов с балластом для засыпки шпальных ящиков.

- количество хопер-дозаторных

полувагонов с балластом для засыпки шпальных ящиков.

По формуле (3.15) получим:

![]()

![]()

3.4.6 Определение длины выправочно-подбивочного поезда

lВПП = lлок + lпл.пр. + lп.в. + lВПО ,(3.18)

где lВПО – длина машины ВПО – 3 – 3000, м (lВПО = 27,87 м [13]).

lВПП = 24 + 14,6 + 14 + 27,87=80,47 м.

3.4.7 Определение длины участка по разболчиванию звеньев

Длина участка по разболчиванию пути равна:

![]() ,(3.19)

,(3.19)

где ![]() - количество монтёров пути в

бригаде, чел;

- количество монтёров пути в

бригаде, чел; ![]() - количество монтёров, работающих

на одном стыке, чел (

- количество монтёров, работающих

на одном стыке, чел (![]() = 4 чел);

= 4 чел);

![]() ,(3.20)

,(3.20)

где ![]() - затраты труда на весь объём

работ по разболчиванию, чел – мин;

- затраты труда на весь объём

работ по разболчиванию, чел – мин; ![]() - время выполнения ведущей

операции, мин.

- время выполнения ведущей

операции, мин.

![]() ,(3.21)

,(3.21)

где ![]() - количество болтов на участке;

- количество болтов на участке; ![]() - норма времени

на снятие одного болта, чел – мин (

- норма времени

на снятие одного болта, чел – мин (![]() = 0,91чел – мин);

= 0,91чел – мин); ![]() - коэффициент

потерь времени связанный с пропуском поездов и переходами в рабочей зоне (

- коэффициент

потерь времени связанный с пропуском поездов и переходами в рабочей зоне (![]() = 1,08, [12]

стр. 23).

= 1,08, [12]

стр. 23).

,(3.22)

,(3.22)

где ![]() - количество болтов в одном стыке,

(

- количество болтов в одном стыке,

(![]() =12, [9]).

=12, [9]).

![]() .

.

По формуле (3.21) получим:

![]() чел – мин .

чел – мин .

Ведущая операция – это операция по снятию одного звена краном

УК -25:

![]() ,(3.23)

,(3.23)

где ![]() - норма времени на снятие одного

звена, маш – мин (

- норма времени на снятие одного

звена, маш – мин (![]() =1,7 маш – мин).

=1,7 маш – мин).

![]() .

.

По формуле (3.20) получим:

![]() .

.

Принимая большее значение, кратное 4:

![]() .

.

Тогда фронт работ по разболчиванию равен:

![]() .

.

3.4.8 Определение длины фронта работы по сболчиванию звеньев

Длина фронта работ по сболчиванию звеньев определяется по формуле:

![]() ,(3.24)

,(3.24)

где ![]() - общие затраты труда, чел – мин.

- общие затраты труда, чел – мин.

![]() ,(3.25)

,(3.25)

где ![]() - затраты труда на сболчивание

стыков и постановку накладок, чел – мин;

- затраты труда на сболчивание

стыков и постановку накладок, чел – мин; ![]() - затраты труда на подгонку

стыковых шпал, чел – мин.

- затраты труда на подгонку

стыковых шпал, чел – мин.

![]() ,(3.26)

,(3.26)

где ![]() - количество стыков;

- количество стыков; ![]() - норма времени

на сболчивание одного стыка, чел – мин (

- норма времени

на сболчивание одного стыка, чел – мин (![]() = 15чел – мин, [9]).

= 15чел – мин, [9]).

![]() ,(3.27)

,(3.27)

![]() .

.

![]() чел – мин.

чел – мин.

![]() ,(3.28)

,(3.28)

где ![]() - норма времени на перегонку

стыковых шпал, чел – мин (

- норма времени на перегонку

стыковых шпал, чел – мин (![]() );

); ![]() - количество стыковых шпал.

- количество стыковых шпал.

Страницы: 1, 2, 3, 4, 5, 6, 7, 8

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |