| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Разработка оборудования для уплотнения балластной призмы

![]()

Максимальный изгибающий момент в т.4 под дебалансом.

Приведённый момент:

![]() ,(2.64)

,(2.64)

где α – коэффициент учитывающий соответствие центров касательного и нормального напряжения (α = 0,75 [4]); T – крутящий момент, Н·м.

T =Ft·d/2 ,(2.65)

где d – делительный диаметр шестерни (d = 0,25 м);

T =777·0,25/2=91,125 Н·м.

![]() .

.

Диаметр вала по формуле:

,(2.66)

,(2.66)

![]() .

.

Окончательно принимается диаметр вала d = 0,04 м.

2.4.1.1 Выбор подшипников

Ранее принятый подшипник (см. п.2.4.1) проверяем на динамическую грузоподъёмность:

Стабл. >Cрасч,(2.67)

где Стабл. – динамическая грузоподъёмность взятая из таблицы [3], (Стабл. = 44,9 кН); Cрасч. – динамическая грузоподъёмность полученная методом расчёта, кН.

Cрасч. = L1/P·P,(2.68)

где p – показатель степени (для шарикоподшипников p = 3 [2]); L – номинальный ресурс подшипников, млн. об.; P – эквивалентная нагрузка, Н.

L = Ln·60·nII /106,(2.69)

где Ln – номинальный ресурс в часах (примем Ln=125 ч)

L = 150·60·1800/106=16,2 млн.об.

Эквивалентная нагрузка, Н:

P = R·V·Kδ·KТ , (2.70)

где R – радиальная нагрузка, Н (R = 12959 Н); V – коэффициент вращения (V=1,[2] стр. 359) Kδ – коэффициент, учитывающий нагрузки (Kδ =1,35,[2] стр. 362 ); KТ – температурный коэффициент (KТ =1 [2]).

P = 12959·1·1,35·1=17494,65 H.

Срасч.=16,21/3·17494,65=44266,67 H.

Условие (2.67) выполняется. Окончательно принимаем для дебалансного вала шарикоподшипник радиальный сферический двухрядный (по ГОСТ 5720 – 75) [2]:

№ 1608 С=44,9 мм; d=40 мм; D=90 мм; B=33 мм.

2.4.2 Расчёт ведущего вала вибровозбудителя

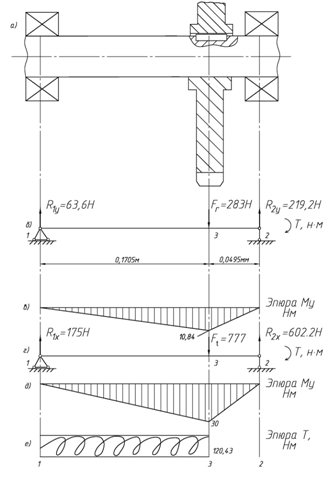

Выполним эскизную компоновку элементов вала (рисунок 2.11, а).

На вал действуют две силы в двух плоскостях: Fr в плоскости y0z и Ft в плоскости x0z и действует крутящий момент T (рисунок 2.11, а, г).

Рисунок 2.11 – Эпюра моментов

Находятся реакции в опорах в плоскости z0y (рисунок 2.11, а):

![]()

![]() ;

;

![]() .

.

![]()

![]() ;

;

![]() .

.

Находится изгибающий момент в точках 1, 2, 3 (рисунок 2.11, в):

![]() .

.

![]() .

.

Находятся реакции в опорах в плоскости z0x (рисунок 2.11, г):

![]()

![]() ;

;

![]() .

.

![]()

![]() ;

;

![]() .

.

Находится изгибающий момент в точках 1, 2, 3 (рисунок 2.11, д):

![]() ;

;

![]() .

.

Максимальный момент приложен в точке 3 под зубчатым колесом:

![]() ;(2.71)

;(2.71)

![]() .

.

Приведённый момент по формуле (2.64):

![]() .

.

Тогда наименьший диаметр вала равен по формуле (2.66):

![]() .

.

Конструктивно принимаем диаметр ведущего вала вибровозбудителя d=0,04м.

2.4.2.1 Выбор подшипников

По ГОСТ 5720 – 75 выбран радиальный сферический двухрядный шарикоподшипник [2]:

№1208 C = 19кН; d = 40 мм; D = 80 мм; B = 18 мм.

Проверяют его на динамическую грузоподъёмность по условию (2.67).

Эквивалентная нагрузка по формуле (2.70):

![]() .

.

Срасч.=16,21/3·865,15=2189 H < Стаб.

Условие (2.67) выполняется – подшипник выбран верно.

2.5 Расчёт и выбор шпонки

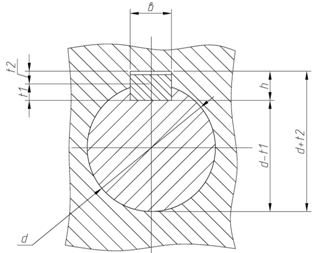

Размеры призматических шпонок (рисунок 2.12): ширина b, высота h, глубина паза t1 и ступицы t2 выбираем в зависимости от диаметра вала.

Длину шпонки принимаем из стандартного ряда на 5 – 10 мм меньше длины ступицы.

Рисунок 2.12-Призматическая шпонка

Выбранную шпонку проверяют на смятие:

![]() ;(2.72)

;(2.72)

где ![]() - допускаемое напряжение смятия,

МПа, для H7/h6

- допускаемое напряжение смятия,

МПа, для H7/h6 ![]() = 80 … 120 МПа) ;

= 80 … 120 МПа) ; ![]() - расчётная

длина шпонки, мм (lp=l

– b).

- расчётная

длина шпонки, мм (lp=l

– b).

Результаты расчётов сведём в таблицу 2.2.

Таблица 2.2 - Результаты расчетов

| № вала | 1 (ведущий) | 2 (вал-шестер.) | 2 (вал-дебал.) |

|

Т, Н |

120,43 | 97,125 | 97,125 |

| d, мм | 40 | 40 | 40 |

| в, мм | 12 | 12 | 12 |

| h, мм | 8 | 8 | 8 |

| t1, мм | 5 | 5 | 5 |

| t2, мм | 3,3 | 3,3 | 3,3 |

| l, мм | 36 | 36 | 80 |

| lр, мм | 24 | 24 | 68 |

|

|

76 | 61,3 | 21,6 |

|

|

80 | 80 | 80 |

Прочность по условию (2.72) достаточна.

Шпонка призматическая (по ГОСТ 23360-78) [2].

Для соединения вал-зубчатое колесо: Шпонка 12x8x36 ГОСТ 23360-78.

Для соединения вал-шестерня: Шпонка 12x8x36 ГОСТ 23360-78.

Для соединения вал-дебаланс: Шпонка 12x8x36 ГОСТ 23360-78.

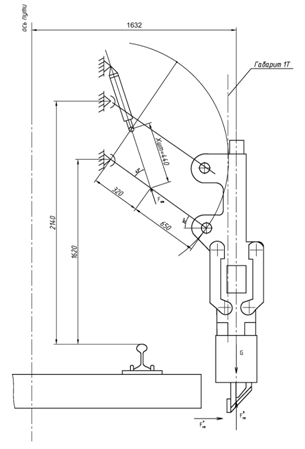

2.6 Выбор и расчёт подвески виброплиты

Эскизная компоновка виброплиты приведена на (Рисунке 2.13).

Подвеска виброплиты соответствует подвеске уплотнителя откосов, установленного на машине ВПО- 3000. Разница в том, что механизм подъёма и опускания – гидравлический.

Расчёт подвески виброплиты сводится к расчёту и выбору гидроцилиндров и расчёту рессор.

2.6.1 Расчёт и выбор гидроцилиндров

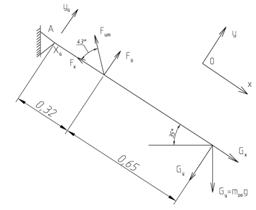

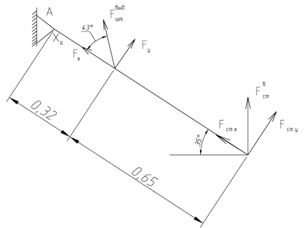

Для определения длины хода поршня Xпор и усилия на штоке Fшт изобразим в масштабе расчётную схему рабочего оборудования (Рисунок 2.15).

Усилие на штоке определим для двух неблагоприятных случаев нахождения виброплиты.

1) Виброплита находится в нижнем положении при подъёме (вертикальная статическая сила прижатия Fвст к балласту (Рисунок 2.15) не действует) (Рисунок 2.14).

Рисунок 2.14-Схема к определению усилия на штоке

Рисунок 2.15-Расчетная схема к определению длины хода поршня и усилия на шток

![]() :

: ![]() ;

;

![]() , (2.73)

, (2.73)

где ![]() - масса

рабочего оборудования, кг [5].

- масса

рабочего оборудования, кг [5].

![]() ,(2.74)

,(2.74)

где ![]() - приведённая

масса виброплиты, кг (

- приведённая

масса виброплиты, кг (![]() =460 кг);

=460 кг); ![]() - масса рамы, кг (

- масса рамы, кг (![]() =682 кг [5]);

=682 кг [5]); ![]() - масса

установки электродвигателя, кг;

- масса

установки электродвигателя, кг; ![]() - масса элементов присоединения,

кг ( Принято

- масса элементов присоединения,

кг ( Принято ![]() =100кг);

=100кг); ![]() - масса щеки, кг (

- масса щеки, кг (![]() =72 кг [5]).

=72 кг [5]).

![]() ,(2.75)

,(2.75)

где ![]() - масса

электродвигателя, кг (

- масса

электродвигателя, кг (![]() =160кг);

=160кг); ![]() - масса элементов установки, кг

(Принято

- масса элементов установки, кг

(Принято ![]() =70кг).

=70кг).

![]() .

.

Тогда:

![]()

В итоге:

![]() .

.

2) Виброплита находится во взаимодействии с балластом (действует FВТЯГСТ) (Рисунок 2.16).

![]() :

: ![]() ;

;

![]() ,(2.76)

,(2.76)

где ![]() - вертикальная статическая сила

прижатия виброплиты к балласту, Н (Принято

- вертикальная статическая сила

прижатия виброплиты к балласту, Н (Принято ![]() =

=![]() ).

).

Рисунок 2.16 - Схема к определению усилия на штоке

![]() .

.

Определяем минимально необходимую площадь рабочей поверхности поршня в поршневой полости, м2:

![]() ,(2.77)

,(2.77)

где ![]() - номинальное давление в

гидроцилиндре, Па (

- номинальное давление в

гидроцилиндре, Па (![]() =10 Мпа); 2 – устанавливается два

гидроцилиндра.

=10 Мпа); 2 – устанавливается два

гидроцилиндра.

![]() .

.

Тогда минимально необходимый диаметр поршня для прижатия плиты к балласту найден из формулы:

![]() . (2.78)

. (2.78)

![]() .(2.79)

.(2.79)

![]() .

.

Определяется минимально необходимая площадь рабочей поверхности поршня в итоговой полости при подъёме виброплиты из рабочего положения:

![]() .(2.80)

.(2.80)

![]() .

.

Минимально необходимый диаметр поршня при подъёме определяется из формулы:

![]() ,(2.81)

,(2.81)

где ![]() - диаметр штока.

- диаметр штока.

Учитывая отношение рабочих

площадей ![]() ,

преобразована формула (2.81):

,

преобразована формула (2.81):

![]() ,(2.82)

,(2.82)

Из формулы (2.82):

![]() .(2.83)

.(2.83)

Минимально необходимый диаметр поршня при подъёме (втягивании) равен:

![]() .

.

Выбирается большой диаметр т.е. D=80.7 мм.

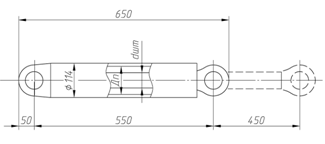

При известных Xпор=440 мм, D=80.7 мм и φ=1.65 выбираем два гидроцилиндра [6,стр.90] с: Dп=100 мм, dшт=63 мм, Lход=450 мм.

Габаритные размеры показаны на рисунке 2.17.

Рисунок 2.17 – Габаритные размеры гидроцилиндра

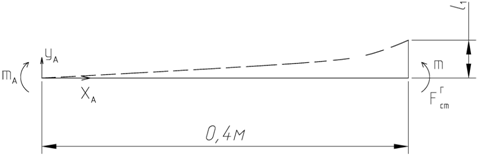

2.6.2 Расчёт рессорной подвески

На рессорные подвески действует горизонтальная статическая сила сопротивления балласта (Рисунок 2.14) FСТГ и FСТВ.

Определяется изгибная прочность рессор и подбираются сечения bxh.

Изобразим расчётную схему рессорной подвески (Рисунок 2.18).

Рисунок 2.18 – Расчетная схема рессорной подвески

![]() , (2.84)

, (2.84)

где ![]() - статическая горизонтальная сила

сопротивления балласта, воспринимаемая одной рессорной подвеской, Н.

- статическая горизонтальная сила

сопротивления балласта, воспринимаемая одной рессорной подвеской, Н.

![]() , (2.85)

, (2.85)

где ![]() - приведённый коэффициент

жёсткости балласта (

- приведённый коэффициент

жёсткости балласта (![]() =

=![]() Н/м (см.п.2.1.3);

Н/м (см.п.2.1.3); ![]() - длина отклона рессоры

от

- длина отклона рессоры

от ![]() (Рисунок

2.18), м (Примем

(Рисунок

2.18), м (Примем ![]() =0.1м).

=0.1м).

![]()

![]()

![]() ,(2.86)

,(2.86)

где ![]() - изгибающий момент, действующий

на рессорную подвеску от

- изгибающий момент, действующий

на рессорную подвеску от ![]() ,

, ![]() .

.

Страницы: 1, 2, 3, 4, 5, 6, 7, 8

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |