| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Проектирование привода общего назначения

![]()

В нашем случае: ![]() <

<![]() , следовательно,

, следовательно,![]() =

=![]() =1320Н;

=1320Н; ![]() =

=![]() Н

Н

Отношение ![]() <е, эквивалентную нагрузку определяем

без учета

<е, эквивалентную нагрузку определяем

без учета

осевой, следовательно, Х=1, Y=0.

Эквивалентную нагрузку определим по формуле (9.9):

![]()

где ![]() - радиальная нагрузка,

- радиальная нагрузка, ![]() =14887Н;

=14887Н;

![]() - осевая нагрузка,

- осевая нагрузка, ![]() =

= ![]() =1279,4H;

=1279,4H;

V-коэффициент, при вращении внутреннего кольца подшипника V=I;

![]() - коэффициент безопасности,

согласно таблице 9. 19 [1] для привода к ленточному

- коэффициент безопасности,

согласно таблице 9. 19 [1] для привода к ленточному

конвейеру ![]() =1,5;

=1,5;

![]() -температурный коэффициент,

согласно таблице 9.20 [1]

-температурный коэффициент,

согласно таблице 9.20 [1] ![]() =1;

=1;

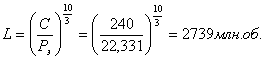

Расчётную долговечность, миллион оборотах, определим по формуле (9.10):

где С - грузоподъемность подшипников 7614, С=240,0кН

![]() - эквивалентная нагрузка,

- эквивалентная нагрузка, ![]() = 22,331кН

= 22,331кН

Расчётную долговечность в часах определим по формуле (9.11):

![]()

где п2 - частота вращения ведомого вала, п2 = 115,8об/мин.

L - см. формулу (9.11).

Это больше долговечности установленной ГОСТ 16162-85

для зубчатых редукторов, и равной![]() =10000ч.

=10000ч.

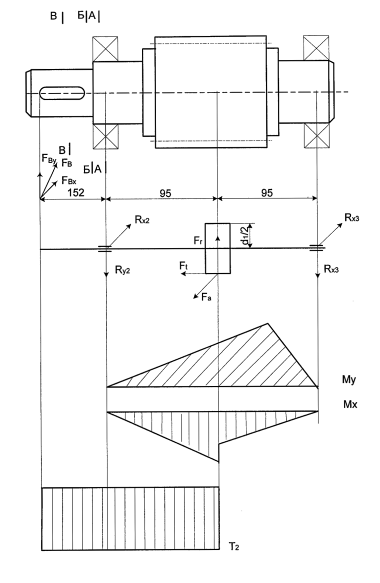

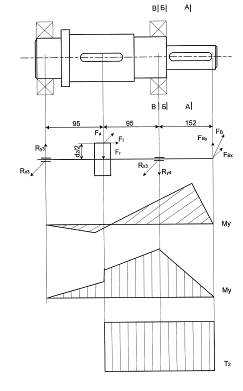

Расчетная схема ведущего вала представлена на рисунке 4, расчетная схема ведомого вала представлена на рисунке 5.

Рисунок 4 - Расчетная схема ведущего вала.

Рисунок 5 - Расчетная схема ведомого вала.

10. ВТОРОЙ ЭТАП КОМПОНОВКИ РЕДУКТОРА

Второй этап компоновки имеет целью, конструктивно оформит зубчатые колёса, валы, корпус, подшипниковые узлы и подготовить данные для проверки прочности валов и некоторых других деталей.

Порядок выполнения следующий.

Вычерчиваем шестерню и колесо по конструктивным размерам, найденным ранее в пункте 5 курсового проекта. Шестерню выполняем за одно целое с валом.

Конструируем узел ведущего вала.

а) Наносим осевые линии, удалённые от середины

редуктора на расстояние ![]() =95мм.

=95мм.

Используя эти осевые линии, вычерчиваем в разрезе подшипники качения (можно

вычерчивать одну половину подшипника, а для второй половины нанести габариты);

б) Между торцами подшипников и внутренней поверхностью стенки корпуса вычерчиваем мазеудерживающие кольца. Их торцы должны выступать внутрь корпуса на 1-2мм от внутренней стенки. Тогда эти кольца выполнят одновременно роль маслоотбрасывающих колец. Для уменьшения числа ступеней вала кольца устанавливаем на тот же диаметр, что и подшипники. Фиксация их в осевом направлении осуществляется заплечиками вала и торцами внутренних колец подшипников;

в) Вычерчиваем крышки подшипников с уплотнительными прокладками (толщиной 1мм) и болтами. Болт условно заводится в плоскость чертежа, о чем свидетельствует вырыв на плоскости разъема.

Войлочные и фетровые уплотнения применяют главным образом в узлах, заполненных пластичной смазкой. Уплотнения манжетного типа широко используют как при пластичных, так и при жидких смазочных материалах;

Аналогично конструируем узел ведомого вала. Обратим внимание на следующие особенности.

а) Для фиксации зубчатого колеса в осевом направлении предусматриваем утолщение вала с одной стороны и установку распорной втулки с другой; место перехода вала смещаем на 2-Змм внутрь подшипника с тем, чтобы гарантировать прижатие мазеудерживающего кольца к торцу втулки (а не к заплечику вала);

б) Отложив от середины редуктора расстояние I2 =95мм, проводим осевые линии и вычерчиваем подшипники.

На ведущем и ведомом валах применяем шпонки призматические со скругленными торцами. Вычерчиваем шпонки, принимая их длины на 5 - 10мм меньше длин ступиц.

11. ПРОВЕРКА ШПОНОЧНЫХ СОЕДИНЕНИЙ

Выбираем шпонки призматические со скруглёнными торцами. Размеры сечений шпонок и пазов и длины шпонок по ГОСТ 23360 - 78 в соответствии с таблицей 8.9 [1].

Параметры шпонок сведем в таблицу 3.

Таблица 3 - Параметры шпонок

|

Диаметр вала в месте установки шпонки, мм |

Сечение шпонки b x h x l, мм |

Глубина паза |

Фаска s х 45 |

|

|

вала |

втулка |

|||

|

|

14 х 9 х 125 | 5,5 | 3,8 | 0,25 – 0,40 |

|

|

18 х 11 х 100 | 7,0 | 4,4 | 0,25 – 0,40 |

|

|

20 х 12 90 | 7,5 | 4,9 | 0,40 – 0,60 |

Материал шпонок сталь - 45 нормализованная.

Напряжения смятия и условия прочности определяем по формуле (11.1):

![]() (11.1)

(11.1)

Допускаемые напряжения смятия при стальной ступице ![]() = 100 - 200MПa.

= 100 - 200MПa.

Проведем проверку шпонки на ведущем валу.

Проверим шпонку под ведомым шкивом ременной передачи. Диаметр вала равен

![]() мм, вращающий момент на валу

мм, вращающий момент на валу ![]()

Длину шпонки выбираем в зависимости от длины ступицы шкива, которая равна 136мм, длина шпонки составит l =125мм;

![]() <100 – 120МПа

<100 – 120МПа

Условие ![]() <

<![]() выполнено.

выполнено.

Ведомый вал.

Из двух шпонок под зубчатым колесом и под звездочкой

более нагружена вторая (меньше диаметр вала, поэтому меньше размеры поперечного

сечения шпонки). Проверим шпонку под звездочкой. Диаметр вала ![]() =65 мм; вращающий момент

=65 мм; вращающий момент![]() Длину шпонки

выбираем в зависимости от длины ступицы звездочки, которая равна 104 мм, длина

шпонки составит l = 100мм.

Длину шпонки

выбираем в зависимости от длины ступицы звездочки, которая равна 104 мм, длина

шпонки составит l = 100мм.

![]() <120МПа

<120МПа

Условие ![]() <

<![]() выполнено.

выполнено.

12. УТОЧНЁННЫЙ РАСЧЁТ ВАЛОВ

Уточнённый расчёт состоит в определении коэффициентов

запаса прочности S для опасных сечений и в сравнении их с допускаемым значением

![]() Прочность

соблюдена при S >

Прочность

соблюдена при S > ![]() .

.

Примем, что нормальные напряжения от изгиба изменяются по симметричному циклу, а касательные - по отнулевому (пульсирующему).

Будем производить расчёт для предположительно опасных сечений каждого из валов.

Ведущий вал.

Материал вала тот же, что и для шестерни, т.е. сталь 45. Термическая обработка улучшение.

В соответствии таблицей 3.3. [1] при диаметре

заготовки более 120 мм, а в нашем случае ![]() среднее значение предела

прочности равно

среднее значение предела

прочности равно ![]() .

.

Предел выносливости при симметричном цикле изгиба определим по формуле (12.1):

![]() (12.1)

(12.1)

Предел выносливости при симметричном цикле касательных напряжений определим по формуле (12.2):

![]() (12.2)

(12.2)

Сечение A-A (рисунок 4).

Концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом. Диаметр вала в этом сечении равен 55мм. В соответствии с таблицей 8.7 [1] имеем отношение коэффициента концентрации напряжений к масштабному фактору:

![]() ;

; ![]()

Принимаем в соответствии с рекомендациями на с.166 [1]

коэффициент для углеродистых сталей ![]() = 0,15 и

= 0,15 и ![]() .

.

Изгибающий момент определим по формуле (12.3):

![]() (12.3)

(12.3)

где ![]() - нагрузка на вал от ременной

передачи,

- нагрузка на вал от ременной

передачи, ![]() =

2718Н;

=

2718Н;

![]() - длина выходного конца ведущего

вала, равная ширине шкива ременной передачи,

- длина выходного конца ведущего

вала, равная ширине шкива ременной передачи,

![]() = 82мм

= 82мм

Осевой момент определим по формуле (12.4):

![]() (12.4)

(12.4)

где ![]() - диаметр вала под подшипник,

- диаметр вала под подшипник, ![]() = 55мм;

= 55мм;

Амплитуда нормальных напряжений определим по формуле (12.5):

![]() (12.5)

(12.5)

где ![]() - изгибающий момент,

- изгибающий момент, ![]() ;

;

W - осевой момент, W![]() мм3.

мм3.

Осевая нагрузка на вал ![]() = 1279,4Н мала, следовательно, среднее

напряжение цикла нормальных напряжений принимаем

= 1279,4Н мала, следовательно, среднее

напряжение цикла нормальных напряжений принимаем ![]() =0

=0

Полярный момент сопротивления определим по формуле (12.6):

![]() (12.6)

(12.6)

Амплитуда и среднее напряжение цикла касательных напряжений определим по формуле(12.7):

![]() (12.7)

(12.7)

где ![]() - вращающий момент на ведущем

валу,

- вращающий момент на ведущем

валу, ![]()

Wp - полярный момент сопротивления, Wр![]()

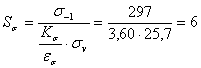

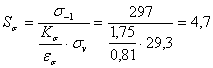

Коэффициент запаса прочности по нормальным напряжениям определим по формуле (12.8):

(12.8)

(12.8)

где ![]() - предел выносливости при

симметричном цикле изгиба,

- предел выносливости при

симметричном цикле изгиба, ![]() =297MПа

=297MПа

![]() - амплитуда нормальных

напряжений,

- амплитуда нормальных

напряжений, ![]() =13,7МПа.

=13,7МПа.

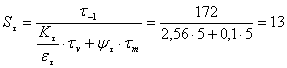

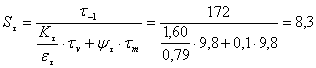

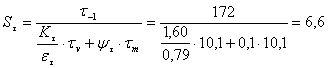

Коэффициент запаса прочности по касательным напряжениям определим по формуле (12.9):

(12.9)

(12.9)

где ![]() - предел выносливости при

симметричном цикле касательных напряжений,

- предел выносливости при

симметричном цикле касательных напряжений,

![]() =172МПа;

=172МПа;

![]() - амплитуда цикла касательных

напряжений,

- амплитуда цикла касательных

напряжений, ![]() =5МПа;

=5МПа;

![]() - среднее напряжение цикла

касательных напряжений,

- среднее напряжение цикла

касательных напряжений, ![]() =

=![]() =5МПа;

=5МПа;

![]() - коэффициент для углеродистых

сталей,

- коэффициент для углеродистых

сталей, ![]() =0,1.

=0,1.

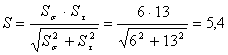

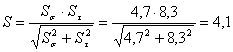

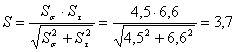

Результирующий коэффициент запаса прочности для сечения A-A определим по формуле (12.10):

(12.10)

(12.10)

где ![]() - коэффициент запаса прочности по

нормальным напряжениям,

- коэффициент запаса прочности по

нормальным напряжениям, ![]() =6;

=6;

![]() - коэффициент запаса прочности по

касательным напряжениям,

- коэффициент запаса прочности по

касательным напряжениям, ![]() =13

=13

Сечение Б - Б (рисунок 5).

Концентрация напряжений обусловлена переходом от диаметра 55мм к диаметру 45мм.

При ![]() =1,2;

=1,2; ![]() =0,03, коэффициенты концентрации

напряжений в соответствии с таблицей 8.2. [1] равны

=0,03, коэффициенты концентрации

напряжений в соответствии с таблицей 8.2. [1] равны ![]() =2,24,

=2,24, ![]() =1,49. Масштабные факторы в

соответствии с таблицей 8.8. [1] равны

=1,49. Масштабные факторы в

соответствии с таблицей 8.8. [1] равны

![]() =0,82,

=0,82, ![]() =0,70.

=0,70.

Внутренние силовые факторы те же, что и для сечения A-A.

Осевой момент сопротивления сечения определим по формуле (12.4):

![]()

Амплитуду нормальных напряжений по формуле (12.5):

![]()

Полярный момент сопротивления по формуле (12.6):

![]()

Амплитуду и среднее напряжение цикла касательных напряжений (12.7):

![]()

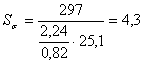

Коэффициенты запаса прочности по нормальным и касательным напряжениям по формулам (12.8), (12.9):

Результирующий коэффициент запаса прочности сечения Б - Б по формуле (12.10):

![]()

Сечение B-B (рисунок 5).

Концентрация напряжений обусловлена наличием шпоночной

канавки. В соответствии с таблицей 8.5 [1] ![]() =1,75;

=1,75; ![]() =1,60; масштабные факторы в

соответствии с таблицей 8.8. [1]

=1,60; масштабные факторы в

соответствии с таблицей 8.8. [1]

равны ![]() =0,81;

=0,81; ![]() =0,79. Диаметр вала в этом сечении

равен 45мм.

=0,79. Диаметр вала в этом сечении

равен 45мм.

Изгибающий момент тот же, что и в сечении A-A ![]() =

=![]()

Момент сопротивления нетто при изгибе, определим по формуле (12.11):

![]() (12.11)

(12.11)

где ![]() - диаметр выходного конца

ведущего вала,

- диаметр выходного конца

ведущего вала, ![]() =45мм;

=45мм;

b - ширина шпонки, b=14мм

![]() - глубина паза вала,

- глубина паза вала, ![]() = 5,5мм

= 5,5мм

Амплитуду нормальных напряжений изгиба определим по формуле (12.12):

![]() (12.12)

(12.12)

где ![]() - изгибающий момент,

- изгибающий момент, ![]()

![]() - момент сопротивления нетто при

изгибе,

- момент сопротивления нетто при

изгибе, ![]()

Момент сопротивления нетто при кручении определим по формуле (12.13):

![]() (12.13)

(12.13)

где ![]() - диаметр выходного конца

ведущего вала,

- диаметр выходного конца

ведущего вала, ![]() =45мм;

=45мм;

b - ширина шпонки, b=14мм

![]() - глубина паза вала,

- глубина паза вала, ![]() = 5,5мм

= 5,5мм

Амплитуду и средние напряжения цикла касательных напряжений определим по формуле (12.14):

![]() (12.14)

(12.14)

где ![]() - вращающий момент на ведущем

валу,

- вращающий момент на ведущем

валу, ![]()

![]() - момент сопротивления нетто при

кручении,

- момент сопротивления нетто при

кручении, ![]() .

.

Коэффициент запаса прочности по нормальным и касательным напряжениям определим по формулам (12.8), (12.9):

Результирующий коэффициент запаса прочности сечения В - В по формуле (12.10):

Сведём результаты проверки в таблицу 3.

Таблица 3 - Коэффициенты запаса прочности.

| Сечение | А - А | Б - Б | В - В |

|

Коэффицент запаса прочности |

5,4 | 3,8 | 4,1 |

Во всех сечениях ![]() Условие прочности выполнено.

Условие прочности выполнено.

Ведомый вал:

Материал вала - сталь 45, термическая обработка - улучшенная.

Расчет проведем аналогично расчету ведущего вала. В соответствии таблицей 3.3. [1]

при диаметре заготовки более 120мм среднее значение ![]() =690МПа.

=690МПа.

Пределы выносливости ![]() =297МПа, а

=297МПа, а ![]()

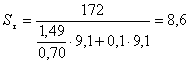

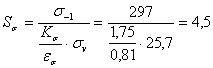

Сечение A-A (рисунок 5).

Диаметр выходного конца вала равен 65 мм. Концентрация

напряжений обусловлена наличием шпоночной канавки. В соответствии с таблицей 8.5.

[1] ![]() =1,75;

=1,75;

![]() =1,60;

=1,60;

масштабные факторы в соответствии с таблицей 8.8. [1] равны

![]() =0,78;

=0,78; ![]() =0,64.

=0,64.

Момент сопротивления сечения нетто при кручении и

изгибе при ширине шпонки b=18мм smm, глубине паза ![]() равен:

равен:

![]()

![]()

Приняв у ведомого вала длину посадочной части под звездочку равной длине ступицы звездочки l=104мм, положим х=75мм получим изгибающий момент в сечении А - А от консольной нагрузки:

![]()

Амплитуда нормальных напряжений изгиба:

![]()

Амплитуда и средние напряжения цикла касательных напряжений:

![]()

Коэффициенты запаса прочности:

Результирующий коэффициент запаса прочности сечения А - А:

Следовательно, S> [S] =2,5. Условие прочности выполнено.

Это свидетельствует о том, что консольные участки валов оказываются прочными и что учёт консольной нагрузки не вносит существенных изменений. По этой причине проверять прочность в сечениях Б - Б и В - В нет необходимости.

13. ПОСАДКИ ЗУБЧАТОГО КОЛЕСА И ПОДШИПНИКОВ

Посадки назначаем в соответствии данными в таблице 10.13 [1]. Посадки зубчатого колеса

на вал![]() по ГОСТ 25347 - 82. Шейки валов

под подшипники выполняем с отклонением вала

по ГОСТ 25347 - 82. Шейки валов

под подшипники выполняем с отклонением вала

к6. Отклонения отверстий в корпусе под наружные кольца по Н7. Посадка шкива ременной

передачи на вал![]() . Посадка звездочки цепной

передачи на вал

. Посадка звездочки цепной

передачи на вал![]() .

.

14. ВЫБОР СОРТА МАСЛА

Смазывание зубчатого зацепления производится окунанием

зубчатого колеса в масло, разливаемое внутрь корпуса до уровня, обеспечивающего

погружение колеса примерно на 10мм. Объём масляной ванны V определяем из расчёта 0,25 дм3 масла

на 1кВт передаваемой мощности при Ртр =12,38кВт имеем: ![]() .

.

По таблице 10.8 [1] устанавливаем вязкость масла. При

контактных напряжениях ![]() и скорости V=2,3м/с,

рекомендуемая вязкость масла должна быть равна

и скорости V=2,3м/с,

рекомендуемая вязкость масла должна быть равна ![]() Принимаем масло индустриальное И - 30A по ГОСТ 20799 - 50.

Принимаем масло индустриальное И - 30A по ГОСТ 20799 - 50.

Камеры подшипников заполняем пластичным смазочным материалом УТ-1, периодически пополняя его шприцем через маслёнку.

15. СБОРКА РЕДУКТОРА

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов:

- на ведущий вал насаживают мазеудерживающие кольца и шарикоподшипники, предварительно нагретые в масле до 80-100° С;

- в ведомый вал закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку, мазеудерживающие кольца и устанавливают шарикоподшипники, предварительно нагретые в масле.

Собранные валы укладывают в корпус редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу.

После этого на ведомый вал надевают распорное кольцо; в подшипниковые камеры закладывают пластичную смазку; ставят крышки подшипников с комплектом металлических прокладок для регулировки. Перед постановкой сквозных крышек в протоки закладывают войлочные уплотнения, пропитанные горячим маслом. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами.

Затем ввёртывают пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

СПИСОК ЛИТЕРАТУРЫ

1. С.А. Чернавский Курсовое проектирование деталей машин, M.: Машиностроение, 1988

2. П.Ф. Дунаев, О.П. Леликов Конструирование узлов и деталей машин, M.: Высшая школа, 2000.

3. П.Ф. Дунаев, О.П. Леликов Детали машин, M.: Высшая школа, 1987.