| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Проектирование привода общего назначения

Дипломная работа: Проектирование привода общего назначения

Министерство образования Российской Федерации

Магнитогорский Государственный Технический Университет

Имени Г.И. Носова

КУРСОВОЙ ПРОЕКТ

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА)

по курсу «Прикладная механика»

на тему: Проектирование привода общего назначения

Исполнил:

студент группы ТМБВ-05-01 Резов М.Г.

проверил: Попереков И.В.

2008 год

СОДЕРЖАНИЕ

Задание на проектирование. 5

введение. 6

1. Выбор электродвигателя и кинематический расчёт. 7

2. Расчет зубчатых колес редуктора. 10

3. Расчёт клиноременной передачи. 17

4. Предварительный расчёт валов редуктора. 21

5. Конструктивные размеры шестерни и колеса. 23

6. Конструктивные размеры корпуса редуктора. 23

7. Первый этап компоновки редуктора. 24

8. Расчет цепной передачи. 27

9. Проверка долговечности подшипников. 32

10. Второй этап компоновки редуктора. 39

11. Проверка шпоночных соединений. 41

12. Уточнённый расчёт валов. 42

13. Посадки зубчатого колеса и подшипников. 46

14. Выбор сорта масла. 46

15. Сборка редуктора. 46

список литературы.. 46

ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ

Спроектировать одноступенчатый горизонтальный цилиндрический косозубый редуктор, цепную и ременную передачу для привода ленточного конвейера:

сила, передаваемая лентой конвейера Fл=13кН,

скорость ленты vл =0,8м/с,

диаметр приводного барабана ![]() =400мм,

=400мм,

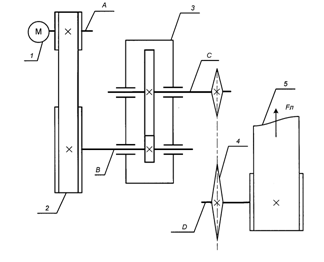

срок службы 5 лет, работа в две смены. Кинематическая схема привода представлена на рисунке 1.

А - вал электродвигателя; В - I вал редуктора; С - II вал редуктора; D - вал приводного барабана.

1 Электродвигатель, 2 ременная передача.3 редуктор, 4 цепная передача, 5 барабан.

Рисунок 1 - Кинематическая схема привода

ВВЕДЕНИЕ

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи вращения от вала двигателя к валу рабочей машины. Кинематическая схема привода может включать, помимо редуктора, открытые зубчатые передачи, цепные или ременные передачи.

Назначение редуктора - понижении угловой скорости и соответственно повышение вращающего момента ведомого вала по сравнению с ведущим.

Редуктор состоит из корпуса, в котором помещают элементы передачи - зубчатые колеса, валы, подшипники и т.д. В отдельных случаях в корпусе редуктора размещают также устройства для смазывания зацеплений и подшипников или устройства для охлаждения.

Редуктор проектируют либо для привода определенной машины, либо по заданной нагрузке и передаточному числу. Второй случай характерен для специализированных заводов, на которых организовано серийное производство.

Редукторы классифицируются по следующим основным признакам:

типу передачи (зубчатые, червячные или зубчато-червячные);

числу ступеней (одноступенчатые, двухступенчатые) и т.д.,;

типу зубчатых колес (цилиндрические, конические, коническо-цилиндрические, планетарные, волновые);

относительному расположению валов редуктора в пространстве (горизонтальные, вертикальные);

особенностям кинематической схемы (развернутая, соосная, с раздвоенной ступенью).

Редукторы могут иметь колеса с прямыми, косыми и шевронными зубьями. Корпуса

чаще выполняют литыми чугунными, реже - сварными стальными. Валы монтируются на подшипниках качения или скольжения.

1. ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ И КИНЕМАТИЧЕСКИЙ РАСЧЁТ

Определим коэффициент полезного действия привода по формуле (1.1):

![]() (1.1)

(1.1)

где ![]() - КПД пары цилиндрических

зубчатых колес, в соответствии с таблицей 1 [1]

- КПД пары цилиндрических

зубчатых колес, в соответствии с таблицей 1 [1]

![]() = 0,97.

= 0,97.

![]() - Коэффициент, учитывающий потери пары подшипников качения, в соответствии

с

- Коэффициент, учитывающий потери пары подшипников качения, в соответствии

с

таблицей 1 [1] ![]() =0,99.

=0,99.

![]() - КПД открытой ременной передачи, в соответствии с таблицей 1 [1]

- КПД открытой ременной передачи, в соответствии с таблицей 1 [1] ![]() = 0,97.

= 0,97.

![]() - КПД цепной передачи, в соответствии с таблицей 1 [1]

- КПД цепной передачи, в соответствии с таблицей 1 [1] ![]() = 0,92.

= 0,92.

![]() - КПД, учитывающий потери в опорах вала приводного барабана, в соответствии

с

- КПД, учитывающий потери в опорах вала приводного барабана, в соответствии

с

таблицей 1 [1] ![]() =0,99.

=0,99.

Мощность на валу барабана определим по формуле (1.2):

![]() (1.2)

(1.2)

где ![]() - сила передаваемая лентой

конвейера, по заданию

- сила передаваемая лентой

конвейера, по заданию

![]() - скорость ленты, по заданию

- скорость ленты, по заданию ![]() =08м/с

=08м/с

Требуемую мощность электродвигателя определим по формуле (1.3):

![]() (1.3)

(1.3)

где P6 - мощность на валу барабана P6 = 10,4кВт;

![]() - КПД привода,

- КПД привода, ![]() =0,84.

=0,84.

Угловую скорость барабана определяем по формуле (1.4):

![]() (1.4)

(1.4)

где ![]() - диаметр

барабана, по заданию

- диаметр

барабана, по заданию ![]() =400мм;

=400мм;

![]() - скорость ленты, по заданию

- скорость ленты, по заданию ![]() =0,8 м/с

=0,8 м/с

Частоту вращения барабана определяем по формуле (1.5):

![]() (1.5)

(1.5)

В соответствии с таблицей приложения I [1] по требуемой мощности Ртр=12,38кВт с учетом возможностей привода, состоящего из цилиндрического редуктора цепной и ременной передачи, выбираем электродвигателе трехфазный, короткозамкнутый серии 4А, закрытый, с синхронной частотой вращения n= 750об/мин 4А180М8 в соответствии с ГОСТ 19523-81, с параметрами Рдв=15кВт и скольжением s= 2,5%.

Номинальную частоту вращения двигателя определим по формуле (1.6):

![]() (1.6)

(1.6)

где n - синхронная частота вращения двигателя n=750об/мин.

s - скольжение; s=2,5%.

Угловую скорость двигателя определим по формуле (1.7):

![]() (1.7)

(1.7)

где ![]() - частота вращения двигателя,

- частота вращения двигателя, ![]() =731,3об/мин.

=731,3об/мин.

Общее передаточное отношение определим по формуле (1.8):

![]() (1.8)

(1.8)

что можно признать приемлемым. Частные передаточные числа (они равны передаточным отношениям) можно принять для редуктора по ГОСТ 2185-66 uред=3,15, для ременной и

цепной передачи определим по формуле (1.9):

![]() (1.9)

(1.9)

где iобщ - общее передаточное отношение, iобщ =19,1

uред - передаточное число редуктора, uред =3,15.

Примем передаточное число для ременной и цепной передачи uрем = 2,0; uц =3,03.

Угловую скорость и частоту вращения ведущего вала редуктора определим по формулам (1.10), (1.11):

![]() (1.10)

(1.10)

![]() (1.11)

(1.11)

где ![]() - угловая скорость двигателя,

- угловая скорость двигателя, ![]() =76,5рад/с;

=76,5рад/с;

![]() - передаточное число ременной

передачи, ирем =2,0.

- передаточное число ременной

передачи, ирем =2,0.

пдв - частота вращения двигателя, пдв=731,3об/мин.

Угловую скорость и частоту вращения ведомого вала редуктора определим по формулам (1.12), (1.13):

![]() (1.12)

(1.12)

![]() (1.13)

(1.13)

Определим вращающие моменты на валах привода. Вращающий момент на валу А по формуле (1.14):

![]() (1.14)

(1.14)

где Ртр - требуемая мощность электродвигателя, Ртр =12,38 кВт;

![]() - угловая скорость двигателя,

- угловая скорость двигателя, ![]() =76,5рад/с.

=76,5рад/с.

Вращающий момент на валу В по формуле (1.15):

![]() (1.15)

(1.15)

где ![]() - см. формулу (1.14),

- см. формулу (1.14),

ирем - передаточное число ременной передачи, ирем =2,0

Вращающий момент на валу С по формуле (1.16):

![]() (1.16)

(1.16)

где T1 - см. формулу (1.15),

![]() - передаточное число редуктора,

- передаточное число редуктора, ![]() =3,15

=3,15

Вращающий момент на валу D по формуле (1.17):

![]()

![]() (1.17)

(1.17)

где T2 - см. формулу (1.16),

иц - передаточное

число цепной передачи, ![]()

Частоты вращения, угловые скорости и вращающие моменты валов сведем в таблицу 1.

Таблица 1 - Частота вращения, угловая скорости и

вращающий момент валов.

| Расположение вала |

Частота вращения вала, об/мин |

Угловая скорость вала, рад/с |

Вращающий момент на валу,

|

| Вал электродвигателя (вал А) | пдв=731,3 |

|

|

|

I вал редуктора (вал В) |

|

|

|

|

II вал редуктора (вал С) |

|

|

|

|

Вал барабана (вал Д) |

|

|

|

2. РАСЧЕТ ЗУБЧАТЫХ КОЛЕС РЕДУКТОРА

Т.к. в задании нет особых требований в отношении габаритов передачи, то для шестерни и колеса выбираем материал со средними механическими характеристиками. Для шестерни выбираем сталь 45 термически обработанную улучшением, с твердостью НВ230. Для колеса - сталь 45 улучшенную с твердостью НВ200

Допускаемое контактное напряжение определим по формуле (2.1):

![]() (2.1).

(2.1).

где ![]() - предел контактной выносливости

при базовом числе циклов. В соответствии с

- предел контактной выносливости

при базовом числе циклов. В соответствии с

таблицей 3.2. [1] для сталей с твердостью поверхности зубьев менее НВ350 и термообработкой - улучшением:

![]() - коэффициент долговечности при

числе циклов нагружения больше базового, что

- коэффициент долговечности при

числе циклов нагружения больше базового, что

имеет место при длительной эксплуатации, принимаем KHL = 1;

![]() - коэффициент безопасности, в

соответствии с рекомендациями на с.33 [1]

- коэффициент безопасности, в

соответствии с рекомендациями на с.33 [1]

![]() =1,1.

=1,1.

Для косозубых колес расчетное допускаемое контактное напряжение определяем по формуле (2.2):

![]() (2.2)

(2.2)

для шестерни:

![]()

для колеса:

![]()

Тогда расчетное допускаемое напряжение равно:

![]()

Требуемое условие ![]() выполнено.

выполнено.

Коэффициент![]() , несмотря на симметричное

расположение колес, относительно опор, примем выше рекомендуемого для этого

случая, т. к. со стороны цепной передачи действуют силы, вызывающие

дополнительную деформацию ведомого вала и ухудшают контакт зубьев. Принимаем

предварительно по таблице 3.1. [1], как в случае несимметричного расположения

колес, значение

, несмотря на симметричное

расположение колес, относительно опор, примем выше рекомендуемого для этого

случая, т. к. со стороны цепной передачи действуют силы, вызывающие

дополнительную деформацию ведомого вала и ухудшают контакт зубьев. Принимаем

предварительно по таблице 3.1. [1], как в случае несимметричного расположения

колес, значение ![]() = 1,25.

= 1,25.

Принимаем для косозубых колес коэффициент ширины венца по межосевому расстоянию в соответствии с рекомендациями на с.36 [1].

![]()

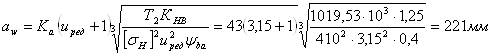

Межосевое расстояние определяем из условия контактной выносливости активных поверхностей зубьев по формуле (2.3):

(2.3)

(2.3)

где ![]() - коэффициент для косозубых колес

в соответствии с рекомендациями на с.32 [1],

- коэффициент для косозубых колес

в соответствии с рекомендациями на с.32 [1],

![]() =43

=43

![]() - передаточное число редуктора,

- передаточное число редуктора, ![]() =3,15;

=3,15;

![]() - вращающий момент на ведомом

валу,

- вращающий момент на ведомом

валу, ![]() =1019,53

=1019,53![]() Н/мм

Н/мм

![]() - расчетное допускаемое

напряжение,

- расчетное допускаемое

напряжение, ![]() =410МПа

=410МПа

![]() - коэффициент ширины венца по

межосевому расстоянию для косозубых колес,

- коэффициент ширины венца по

межосевому расстоянию для косозубых колес,

![]() =0,4;

=0,4;

![]() - коэффициент в случае

несимметричного расположения колес

- коэффициент в случае

несимметричного расположения колес ![]() = 1,25.

= 1,25.

Ближайшее значение межосевого расстояния по ГОСТ 2185-66 aw = 250мм.

Нормальный модуль зацепления принимаем по следующей рекомендации:

![]()

принимаем по ГОСТ 9563-60 mn =3,0 мм.

Примем предварительный угол наклона зубьев ![]() и определим

число зубьев шестерни по формуле (2.4):

и определим

число зубьев шестерни по формуле (2.4):

![]() (2.4)

(2.4)

Принимаем ![]() = 39. Определим число зубьев

колеса по формуле (2.5):

= 39. Определим число зубьев

колеса по формуле (2.5):

![]() (2,5)

(2,5)

принимаем![]() =123.

=123.

Уточним значение угла наклона зубьев по формуле (2.6):

![]() (2.6)

(2.6)

![]() = 13°36'

= 13°36'

Определим основные размеры шестерни и колеса:

диаметры делительные по формулам (2.7), (2.8):

![]() (2.7)

(2.7)

![]() (2.8)

(2.8)

где ![]() - нормальный модуль зацепления, тп=3,0мм;

- нормальный модуль зацепления, тп=3,0мм;

![]() - угол наклона зубьев,

- угол наклона зубьев, ![]() = 13°36";

= 13°36";

![]() - число зубьев шестерни,

- число зубьев шестерни, ![]() =39;

=39;

![]() - число зубьев колеса,

- число зубьев колеса, ![]() =123.

=123.

Проверка: ![]()

диаметры вершин зубьев определим по формулам (2.9), (2.10):

![]() (2.9)

(2.9)

![]() (2.10)

(2.10)

диаметры впадин определим по формулам (2.11), (2.12):

![]() (2.11)

(2.11)

![]() (2.12)

(2.12)

ширину колеса по формуле (2.13):

![]() (2.13)

(2.13)

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |