| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Технологический процесс изготовления вала насоса

t = 0,5 мм;

2) подача на оборот по формуле (6.7):

SОT= 0,46 мм/об;

КSп - коэффициент, учитывающий состояние обрабатываемой поверхности по табл. 30 [бар] принимаем КSп1 = 1,0;

КSи– коэффициент, учитывающий материал инструмента, по табл. 30 [бар] принимаем КSи = 1,5;

KSф– коэффициент, учитывающий форму обрабатываемой поверхности, по табл. 30 [бар] принимаем КSф = 1,0;

KSз– коэффициент, учитывающий влияние закалки, принимаем равным 1,0- т.к. термическая обработка происходит после 020 операции;

KSж– коэффициент, учитывающий жесткость технологической системы, по табл. 30 [бар] принимаем КSж1=0,83;

KSм– коэффициент, учитывающий материал обрабатываемой детали, по табл. 30 [бар] принимаем КSм = 1,07;

Sо= 0,46×1,0×1,5×1,0××0,83×1,07 = 0,61 мм/об.

2) скорость резания:

Vт – табличное значение скорости резания, по табл. 36 [бар] принимаем в зависимости от Sо: Vт =223 м/мин.

КVм – коэффициент обрабатываемости материала, по табл. 37 [бар] принимаем КVм = 0,67;

КVи– коэффициент, учитывающий материал инструмента, по табл. 37 [бар] принимаем КVи =1,0;

KVm– коэффициент, учитывающий вид обработки, по табл. 37 [бар] принимаем КVm = 1,0;

KVж– коэффициент, учитывающий жесткость технологической системы, по табл. 37 [бар] принимаем КVж =0,82;

KVп– коэффициент, учитывающий состояние обрабатываемой поверхности, по табл. 35 [бар] принимаем КVп = 1,0;

KVо– коэффициент, учитывающий влияние СОЖ, КVо = 1,0;

KVφ– коэффициент, учитывающий влияние угла в плане, по табл. 37 [бар] принимаем KVφ=0,81.

V = 223× 0,67×1,0×1,0×0,82×1,0×1,0×0,81= 99,23 м/мин;

Частоту вращения шпинделя определяем по формуле (6.2):

n1 = 1000×99,23/3,14×40,48= 780,68 об/мин;

Окончательно принимаем частоту вращения шпинделя для обработки всех поверхностей по паспортным данным, такой частотой вращения является: nф = 800 об/мин.

Определим фактическую скорость резания согласно принятой частоте вращения шпинделя по формуле (6.3):

Vф = 3,14·40,48·800/1000 = 101,68 м/мин.

Операция 035 Фрезерная

переход 1 (фрезерование паза 14,15):

1) глубина резания: t = 4,1 мм;

2) подача на оборот:

по табл. 111 [бар] с учетом исходных данных определяем табличное значение подачи SZT= 0,05 мм/зуб.

КzR - коэффициент, учитывающий шероховатость обработанной поверх-ности, по табл. 114 [бар] принимаем КzR = 0,25;

Кzф – коэффициент, учитывающий форму обрабатываемой поверхности, по табл. 114 [бар] принимаем Кzф = 1,0;

КSи- коэффициент, учитывающий материал фрезы, по табл. 114 [бар] принимаем КSи=1,0;

КSzc - коэффициент, учитывающий шифр схемы фрезерования, по табл. 114 [бар] принимаем КSzc =1,0;

SZ= 0,05×0,25×1,0×1,0 = 0,0125 мм/об.

3) cкорость резания определяем по формуле:

Vт – табличное значение скорости резания, по табл. 128 [бар] принимаем в зависимости от диаметра фрезы и глубины резания: Vт = 69 м/мин;

КVм – коэффициент обрабатываемости материала, по табл. 1 [бар] принимаем КVм =0,67;

КVи– коэффициент, учитывающий материал инструмента, по табл. 118 [бар] принимаем КVи = 1,0;

KVВ– коэффициент, учитывающий ширину фрезерования, по табл. 129 [бар] принимаем KVВ = 1,2;

KVф– коэффициент, учитывающий конфигурацию поверхности, по табл. 118 [бар] принимаем KVф =1,0;

KVп– коэффициент, учитывающий состояние обрабатываемой поверхности, по табл. 118 [бар] принимаем КVп = 1,0;

KVо– коэффициент, учитывающий влияние СОЖ, КVо = 1,0.

V = 69× 0,67×1,0×1,2× 1,0×1,0= 55,48 м/мин;

Частоту вращения шпинделя определяем по формуле (6. 5):

n5 = 1000×55,48/3,14×8= 2208,6 об/мин.

Окончательно принимаем частоту вращения шпинделя для обработки всех поверхностей по паспортным данным, такой частотой вращения является:

nф = 2200 об/мин.

Определим фактическую скорость резания согласно принятой частоты вращения шпинделя по формуле (6.6):

Vф = 3,14·8·2200/1000 = 55,26 м/мин.

переход 2 (сверление отверстия 35):

1) глубина резания: t = 1,25 мм.

2) подача на оборот:

Подачу на оборот рассчитываем по формуле (6.7): .

SОт - табличная подача на оборот, SОT= 0,06 мм/об;

КSl- коэффициент, учитывающий глубину сверления, по табл. 65 [бар] принимаем КSl=1,0;

КSЖ- коэффициент, учитывающий жесткость технологической системы, по табл. 65 [бар] принимаем КSЖ=1,0;

КSи - коэффициент, учитывающий материал инструмента, по табл. 65 [бар] принимаем КSи = 1,0;

КSd - коэффициент, учитывающий тип отверстия, по табл. 65 [бар] принимаем КSd = 0.5;

КSм – коэффициент, учитывающий группу обрабатываемого материала и группу подач, по табл. 65 [бар] принимаем КSм = 1,0;

Sо= 0,06×1,0×1,0×1,0×0,5 ×1,0= 0,03 мм/об.

Скорость резания определяем по формуле (6.9):

Vт – табличное значение скорости резания, по табл. 66 [бар] принимаем в зависимости от диаметра сверла и подачи: Vт = 81 м/мин,

KV – общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания, определяем по формуле (6.10):

КVм – коэффициент обрабатываемости материала, по табл. 67 [бар] принимаем КVм = 0,67;

КVи– коэффициент, учитывающий стойкость инструмента, по табл. 67 [бар] принимаем КVи = 0,91;

KVm– коэффициент, учитывающий фактическую стойкость инструмента, по табл. 67 [бар] принимаем КVm = 1,0;

KVd– коэффициент, учитывающий диаметр обрабатываемого отверстия, по табл. 67 [бар] принимаем KVd = 0,9;

KVl– коэффициент, учитывающий длину сверления, по табл. 67 [бар] принимаем КVl = 1.0;

KVо– коэффициент, учитывающий влияние СОЖ, КVо = 1,0.

V = 81× 0,67×0,91×1,0 0,9×1,0×1,0= 44,44 м/мин;

Частоту вращения шпинделя определяем по формуле (6.2):

n1 = 1000×44,44/3,14×2,5= 5661 об/мин;

Окончательно принимаем частоту вращения шпинделя для обработки всех поверхностей по паспортным данным, такой частотой вращения является: nф = 2000 об/мин.

Определим фактическую скорость резания согласно принятой частоты вращения шпинделя по формуле (6.3.):

Vф = 3,14·2,5·2000/1000 = 15,7 м/мин.

переход 3 (зенкерование отверстия 35):

1) глубина резания: t = 0,75 мм.

2) подача на оборот:

Подачу на оборот рассчитываем по формуле (6.7): .

SОт - табличная подача на оборот, SОT= 1,5 мм/об;

КSd - коэффициент, учитывающий тип отверстия, по табл. 65 [бар] принимаем КSd = 0.5;

КSм – коэффициент, учитывающий группу обрабатываемого материала и группу подач, по табл. 65 [бар] принимаем КSм = 0,40;

Sо= 1,5×0,5×0,40= 0,3 мм/об.

Скорость резания определяем по формуле (6.9):

Vт – табличное значение скорости резания, по табл. 66 [бар] принимаем в зависимости от диаметра сверла и подачи: Vт = 22 м/мин,

KV – общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания, определяем по формуле (6.10):

КVм – коэффициент обрабатываемости материала, по табл. 67 [бар] принимаем КVм = 0,67;

КVи– коэффициент, учитывающий стойкость инструмента, по табл. 67 [бар] принимаем КVи = 0,91;

KVm– коэффициент, учитывающий фактическую стойкость инструмента, по табл. 73 [бар] принимаем КVm = 1,0;

KVd– коэффициент, учитывающий диаметр обрабатываемого отверстия, по табл. 73 [бар] принимаем KVd = 0,9;

KVп– коэффициент, учитывающий состояние поверхности отверстия, по табл. 75 [бар] принимаем КVl = 1.0;

KVо– коэффициент, учитывающий влияние СОЖ, КVо = 1,0.

V = 22× 0,67×0,91×1,0 0,9×1,0×1,0= 12,07 м/мин;

Частоту вращения шпинделя определяем по формуле (6.2):

n1 = 1000×12,07/3,14×4= 961 об/мин;

Окончательно принимаем частоту вращения шпинделя для обработки всех поверхностей по паспортным данным, такой частотой вращения является: nф = 1000 об/мин.

Определим фактическую скорость резания согласно принятой частоте вращения шпинделя по формуле (6.3.):

Vф = 3,14·4·1000/1000 = 12,56 м/мин.

Операция 35 Плоскошлифовальная

Переход 1 (плоское шлифование):

а) глубина резания: t = 0,001 мм;

б) поперечная подача:

SВ=SВт×КSВ, (6.14)

вертикальная подача:

St=Stт×КSt, (6.15)

KSB (KSt) = KM×KН×KВ×KD×KT×KlT Kl, (6.16)

где SВт – табличное значение вертикальной подачи;

Stт – табличное значение поперечной подачи;

Kм– коэффициент, учитывающий материал обрабатываемой детали;

Км = 1,0;

КН - коэффициент, учитывающий ширину детали, КН =0,63;

КВ– коэффициент, учитывающий диаметр шлифовального круга, КВ = 0,5;

КD– коэффициент, учитывающий диаметр шлифовального круга, КD = 0,5;

KT – коэффициент, учитывающий стойкость круга KT = 0,74;

KlT – коэффициент, учитывающий точность обработки, KlT = 0,75;

Kl – коэффициент, учитывающий длину обрабатываемой поверхности, Kl =0,85;

KSB = 1,0×1,0×0,63×0,5×0,74×0,75 ×0,85=0,15

SВ=0,004×0,15=0,001мм.

St=0,013×0,15=0,002 мм.

в) скорость резания:

V= 30 м/с.

Операция 055 Круглошлифовальная.

Установ А и Б (круглое наружное шлифование):

а) глубина резания: t = 0,001 мм;

б) радиальная подача:

St=StТ×КSt, (6.17)

KSt = KM×KR×KD× KVк× KT×KlT Kh, (6.18)

где Kм– коэффициент, учитывающий материал обрабатываемой детали;

Км = 1,0;

КR - коэффициент, учитывающий ширину детали, КН =0,85;

КD– коэффициент, учитывающий диаметр шлифовального круга, КD = 0,42;

KVк – коэффициент, учитывающий скорость круга, KVк = 1,0;

KT – коэффициент, учитывающий стойкость круга, KT = 0,74;

KlT – коэффициент, учитывающий точность обработки, KlT = 0,75;

Kh – коэффициент, учитывающий припуск на обработку, Kh =1,16;

KSt = 1,0×0,85×0,42×0,74×0,7×1,16 =0,21.

St=0,003×0,21=0,001 мм.

в) скорость резания:

V= 30 м/с.

г) частота вращения шпинделя:

n = 1000 об/мин.

Операция 055 Круглошлифовальная.

Установ А и Б (круглое наружное шлифование):

а) глубина резания: t = 0,001 мм;

б) радиальная подача:

Kм– коэффициент, учитывающий материал обрабатываемой детали;

Км = 1,0;

КR - коэффициент, учитывающий ширину детали, КН =0,85;

КD– коэффициент, учитывающий диаметр шлифовального круга, КD = 0,42;

KVк – коэффициент, учитывающий скорость круга, KVк = 1,0;

KT – коэффициент, учитывающий стойкость круга, KT = 0,74;

KlT – коэффициент, учитывающий точность обработки, KlT = 0,75;

Kh – коэффициент, учитывающий припуск на обработку, Kh =1,16;

KSt = 1,0×0,85×0,42×0,74×0,7×1,16 =0,21.

St=0,003×0,21=0,001 мм.

в) скорость резания:

V= 30 м/с.

г) частота вращения шпинделя:

n = 1000 об/мин.

Расчет режимов резания на 025 и 030 операцию ведем по [Косилова 2].

Операция 025 Токарная

Установ А: переход 1 (сверление отв.), переход 2 (зенкерование), переход 3 (нарезание резьбы метчиком); установ Б: переход 1 (сверление):

1) глубина резания:

для установа А: t1 = 6 мм; t2 = 1 мм;

для установа Б: t = 3 мм;

2) подача на оборот:

для установа А: S1=0,17 мм/об; S2=0,5 мм/об; S3=0.9 мм/об;

для установа Б: S1=0,11 мм/об

Скорость резания по формуле при сверлении V, м/мин:

![]() , (6.19)

, (6.19)

Скорость резания по формуле при зенкеровании V, м/мин:

![]() , (6.20)

, (6.20)

Скорость резания по формуле при нарезании резьбы метчиком V, м/мин:

![]() , (6.21)

, (6.21)

где СV, m, x,y – коэффициент и показатели степени при обработке сверлами, зенкерами, нарезании резьбы метчиком, принимаем по табл. 49,29 [т.2ко];

T – стойкость инструмента, мин принимаем: для установа А: T1=45 мин, , T2=30 мин, T3=90 мин; для установа Б: T1=45 мин.

![]() , (6.22)

, (6.22)

где KMV –коэффициент, учитывающий влияние материала заготовки, табл.1;

KиV –коэффициент, учитывающий материал инструмента, табл.6[кос];

KlV –коэффициент, учитывающий глубину сверления, по табл. 31[кос];

Для установа А: переход 1- СV=7,0;q=0.40; y=0.70; m=0.20, KV=1,0

переход 2- СV=16,3; x=0,2; y=0.5; m=0.3, q=0,3;KV=0,705;

переход 3- СV=64,8; q=1,2,y=0,5; m=0,90, KV=1,0.

Для установа Б: СV=7,0;q=0.40; y=0.70; m=0.20, KV=1,0

Для установа А: переход 1-![]()

переход 2-![]() ;

;

переход 3- ![]()

Для установа Б: ![]()

Частота вращения шпинделя:

Для установа А: переход 1- n1 = 1000×30,12/3,14×11,6= 826,9 об/мин;;

переход 2- n2 = 1000×26,15/3,14×18=462,67 об/мин;;

переход 3- n3 = 1000×23,48/3,14×12= 623,14 об/мин;

для установа Б: n1 = 1000×23,18/3,14×6= 1230 об/мин.

Окончательно принимаем частоту вращения шпинделя для обработки всех поверхностей на установе А: по паспортным данным, такой частотой вращения является: nф = 800 об/мин, на установе Б nф = 1200 об/мин

Определим фактическую скорость резания согласно принятой частоты вращения шпинделя по формуле(6.7.):

Для установа А: переход 1- Vф = 3,14·11,6·800/1000 = 29,14 м/мин;

переход 2- Vф = 3,14·18·800/1000 = 45,22 м/мин;

переход 3- Vф = 3,14·12·800/1000 = 30,14 м/мин;

Для установа Б: Vф = 3,14·6·1230/1000 = 23,17 м/мин

Операция 030 Сверлильно-фрезерно-расточная:

переход 1 (сверление), переход 2 (зенкерование), переход 3 (нарезание резьбы метчиком), переход 4 (сверление):

1) глубина резания:

t1 = 1,75 мм; t2 = 2.25 мм; t4 = 4 мм.

2) подача на оборот:

S1=0,07 мм/об; S2=0,5 мм/об; S3=0,9 мм/об; S3=0,14 мм/об;

Скорости резания рассчитываем по формуле (6.19) при сверлении, (6.20) при зенкеровании и (6.21) при нарезании резьбы.

T –принимаем: для T1=45 мин, T2=30 мин, T3=90 мин, T4=45 мин.

переход 1- СV=7,0;q=0.40; y=0.70; m=0.20, KV=1,0

переход 2- СV=16,3; x=0,2; y=0.5; m=0.3, q=0,3;KV=0,705;

переход 3- СV=64,8; q=1,2,y=0,5; m=0,90, KV=1,0.

переход 4 - СV=7,0;q=0.40; y=0.70; m=0.20, KV=1,0

переход 1-![]()

переход 2-![]()

переход 3- ![]()

переход 4 - ![]()

Частота вращения шпинделя:

Для установа А: переход 1- n1 = 1000×4,96/3,14×3,5= 451,3 об/мин;;

переход 2- n2 = 1000×12,77/3,14×4,5=903,75 об/мин;;

переход 3- n3 = 1000×6,28/3,14×4= 500 об/мин;

переход 4- n4 = 1000×29,74/3,14×8= 1183,9 об/мин;

Окончательно принимаем частоту вращения шпинделя для обработки поверхностей по паспортным данным, такими частотами вращения являются: nф1 = 500 об/мин; nф2 = 900 об/мин; nф3 = 500 об/мин; nф4 = 1200 об/мин.

Определим фактическую скорость резания согласно принятой частоты вращения шпинделя по формуле(6.):

Для установа А: переход 1- Vф = 3,14·3,5·500/1000 = 5,49 м/мин;

переход 2- Vф = 3,14·4,5·900/1000 = 12,7 м/мин;

переход 3- Vф = 3,14·4·500/1000 = 6,28 м/мин;

переход 4 - Vф = 3,14·8·1200/1000 = 30,14 м/мин.

переход 5, 6 (фрезерование):

1) глубина резания:

t = 11;

2) подача на зуб:

Sz = 0.04 мм/зуб;

2) скорость резания:

![]() (6.24)

(6.24)

где СV, m, x,y – коэффициент и показатели степени при обработке фрезами, принимаем по табл. 39 [т.2ко];

B – ширина фрезерования, мм;

z – количество зубьев, шт.

![]() , (6.25)

, (6.25)

где KMV –коэффициент, учитывающий влияние материала заготовки, табл.1;

KиV –коэффициент, учитывающий материал инструмента, табл.6[кос];

KlV –коэффициент, учитывающий глубину сверления, по табл. 31[кос];

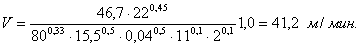

![]() .

.

Стойкость фрез: Т = 80 мин.

СV=46,7;q=0,45; y=0.5; х = 0,5, m=0.33, u = 0.1, p = 0.1.

Частота вращения шпинделя:

n5,6 = 1000×41,2/3,14×22= 596 об/мин;;

Окончательно принимаем частоту вращения шпинделя для обработки всех поверхностей, по паспортным данным, такой частотой вращения является: nф = 600 об/мин

Определим фактическую скорость резания согласно принятой частоты вращения шпинделя по формуле(6.7.):

Vф = 3,14·22·600/1000 = 41,44 м/мин.

Составим сводную таблицу по режимам резания:

Таблица 6.7. Сводная таблица по режимам резания

| № | Название операции | № переход, установа |

Глубина резания t, мм |

Стойкость инструмент T, мин |

Подача на оборот So, мм/об |

Минутная подача Sмин = Son мм/мин |

Скорость резания V, м/мин | Частота вращения шпинделя n, об/мин |

| 005 | Фрезерно-центровальная |

1 |

1 | 60 | 0,035 | 11.025 | 94,2 | 315 |

|

2 |

2 | 45 | 0,035 | 70 | 25,12 | 2000 | ||

| 010 | Токарная | А-1 | 3 | 60 | 0,303 | 60,6 | 57,9 | 200 |

| 2 | 1,95 | 60 | 0,378 | 75,6 | 57,9 | 200 | ||

| 3 | 3 | 60 | 0,274 | 54,8 | 57,9 | 200 | ||

| 4 | 1,75 | 60 | 0,274 | 54,8 | 57,9 | 200 | ||

| Б-1 | 1,865 | 60 | 0,49 | 269,5 | 71,15 | 550 | ||

| 2 | 1,88 | 60 | 0,49 | 269,5 | 71,15 | 550 | ||

| 3 | 0,735 | 60 | 0,37 | 203,5 | 71,15 | 550 | ||

| 015 | Токарная | А-1 | 0,5 | 60 | 0,378 | 119,07 | 91,19 | 315 |

| 2 | 0,6 | 60 | 0,274 | 86,31 | 91,19 | 315 | ||

| Б-1 | 0,76 | 60 | 0,61 | 610 | 12,8,48 | 1000 | ||

| 2 | 0,725 | 60 | 0,61 | 610 | 128,48 | 1000 | ||

|

3 |

0,55 | 60 | 0,46 | 460 | 128,48 | 1000 | ||

| 020 | Токарная с ЧПУ | А-1 | 0,13 | 60 | 0,274 | 86,31 | 86,05 | 315 |

| 2 | 0,09 | 60 | 0,378 | 119,07 | 86,05 | 315 | ||

| 3 | 0,05 | 60 | 0,378 | 119,07 | 86,05 | 315 | ||

| 4 | 2,5 | 60 | 0,378 | 119,07 | 86,05 | 315 | ||

| Б | 0,5 | 60 | 0,61 | 488 | 101,68 | 800 | ||

| 025 | Токарная | А-1 | 6 | 45 | 0,17 | 136 | 29,14 | 800 |

| 2 | - | 90 | 0,9 | 720 | 30,14 | 800 | ||

| Б | 3 | 45 | 0,11 | 132 | 23,17 | 1200 | ||

| 030 | Сверлильно-фрезерно-расточная | 1 | 1,75 | 45 | 0,07 | 35 | 5,49 | 500 |

| 2 | 2,25 | 30 | 0,5 | 450 | 12,7 | 900 | ||

| 3 | - | 90 | 0,9 | 450 | 6,28 | 500 | ||

| 4 | 4 | 45 | 0,14 | 168 | 30,14 | 1200 | ||

| 5 | 11 | 80 | 0,04 | 24 | 41,4 | 600 | ||

| 6 | 11 | 80 | 0,04 | 24 | 41,4 | 600 | ||

| 035 | Фрезерная | 1 | 4,1 | 80 | 0,0125 | 27,5 | 55,26 | 2200 |

| 2 | 1,25 | 45 | 0,03 | 60 | 15,7 | 2000 | ||

| 3 | 0,75 | 30 | 0,3 | 300 | 12,56 | 1000 | ||

| 050 | Плоскошлифовальная | 1 | 0,001 | 60 |

0,001 0,002 |

0,03 | 30 | 1000 |

| 055 | Круглошлифовальная | А | 0,001 | 60 | 0,001 | 0,03 | 30 | 1000 |

| Б | 0,001 | 60 | 0,001 | 0,03 | 30 | 1000 | ||

| 060 | Круглошлифовальная | А | 0,001 | 60 | 0,001 | 0,03 | 30 | 1000 |

| Б | 0,001 | 60 | 0,001 | 0,03 | 30 | 1000 |

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |