| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Технологический процесс изготовления вала насоса

Дипломная работа: Технологический процесс изготовления вала насоса

1. Анализ исходных данных

Задача данного раздела – на базе анализа технических требований предъявляемых к детали и годового объема выпуска сформулировать задачи, которые необходимо решить в дипломном проекте для достижения цели, сформулированной во введении.

1.1 Анализ служебного назначения и условий работы детали

Деталь "Вал насос-мотора", чертеж 01.М15.017.011.000, является вращающейся деталью и предназначена для обеспечения передачи крутящего момента с шатунов на блок цилиндров насос-мотора, который работает как в режиме насоса, так и в режиме мотора. Вал в сборе с подшипниками устанавливается в корпус насос-мотора.

1.2 Систематизация и классификация поверхностей

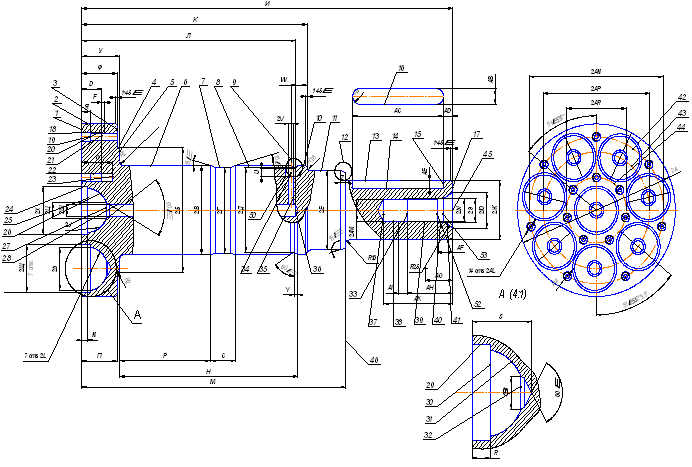

Цель систематизации поверхностей – выявление поверхностей, имеющих определяющее значение для выполнения детали своих функций. При систематизации поверхностей будем опираться на данные (рис.1.1.).

Цель классификации поверхностей по служебному назначению – выявление поверхностей являющихся: основными и вспомогательными конструкторскими базами, поверхностей выполняющих исполнительные функции детали, а также свободных поверхностей не входящих во взаимодействие с другими сопряженными поверхностями. Классификацию поверхностей детали по служебному назначению сводим в таблицу 1.1.

Таблица 1.1.

| Вид поверхности | № поверхности |

| ИП |

6,8,10,11,14,15,16,24,25,26,27,28,29,30,31,32,39,40,41, а также 47 и 48 (не показаны) |

| ОКБ | 6,8,13,29 |

| ВКБ | 1,5,17 |

| СП | остальные |

Рис. 1.1. Схема кодирования поверхностей и размеров детали

1.3 Анализ технологичности конструкции детали

Анализ технологичности конструкции детали будем проводить по следующим группам критериев:

- технологичность заготовки;

- технологичность установки;

- технологичность обрабатываемых поверхностей;

- технологичность общей конфигурации детали.

1.3.1 Технологичность заготовки

Вал изготавливается из стали 30 ХМ. Материал не является дефицитным, при относительно невысокой стоимости он обладает хорошими качествами: предел прочности при растяжении 610 МПа, предел прочности при сжатии 780 МПа, твердость 22…29 HRC.

В таблице 1.2 представлен химический состав данной стали, а в таблице 1.3 ее механические свойства.

Таблица 1.2 Химический состав стали 30ХМ, %

| С | Si | Mn | Cr | Mo | Ni | P | S | Cu | |

| не более | |||||||||

| 0.26-0.33 | 0.17-0.37 | 0.40-0.70 | 0.80-1.10 | 0.15-0.25 | 0.30 | 0.025-0.035 | 0.035-0.025 | 0.30 | |

Таблица 1.3 Механические свойства стали 30ХМ в состоянии поставки

|

s0,2 |

sв |

s5 |

y |

KCU, Дж/см2 |

HRC |

| МПа | % | ||||

| 610 | 780 | 18 | 64 | 147 | 25 |

Технологические свойства:

-температура ковки, °С: начала 1260, конца 760-800;

-свариваемость – ограниченно свариваемые;

- обрабатываемость резанием –при HB 229-269, sв = 610 МПа, KV тв.спл. = 0,70, KV б.ст. = 0,3

-склонность к отпускной хрупкости – не склонна.

Заготовку вала возможно получить отрезкой проката круглого профиля, так и штамповкой на горизонтально-ковочной машине (ГКМ). Наиболее предпочтительный вариант получения заготовки определим экономическим расчетом.

За критерий обрабатываемости принят коэффициент [бар]:

![]() , (1.1)

, (1.1)

где КГ – коэффициент, учитывающий группу стали по обрабатываемости;

sВ – предел прочности обрабатываемого материала;

nV – показатель степени при обработке;

![]() .

.

Значение данного коэффициента будем учитывать при выборе материала режущих инструментов.

1.3.2 Технологичность установки

Черновыми базами для установки заготовки на первой операции могут быть цилиндрические и торцевые поверхности заготовки. В дальнейшем за базы приняты цилиндрическая пов. 2 и торцевая пов.1 и центровые отверстия ли цилиндрическая пов.13 и торцевая пов.15, в зависимости от установа. Данные технологические базы обеспечивают надежную ориентацию и закрепление заготовки, возможность свободного подвода инструмента при обработке.

Измерительные базы детали можно использовать в качестве технологических баз, т.к. точность и шероховатость этих баз обеспечивает требуемую точность обработки.

Таким образом, с точки зрения установки при обработке, деталь можно считать технологичной.

1.3.3 Технологичность обрабатываемых поверхностей

Предполагается обрабатывать все поверхности детали. Число обрабатываемых поверхностей 41: 16 цилиндрических: 2, 4, 6, 7, 8, 10, 11, 13, 18, 22, 24, 28, 29, 35, 38, 40; 15 торцевых: 1, 3, 5, 9, 21, 23, 25, 27, 30, 33, 34, 36, 37, 39; резьбовые поверхности: пов. 20, 32; сферические: 26, 31, 41; технологические канавки и уклоны: пов.9, 12; шпоночный паз 14, 15, 16; фаски, галтели.

Протяженность обрабатываемых поверхностей невелика и определяется условиями компоновки насоса-мотора.

Для обеспечения нормальной работоспособности всех узлов насоса-мотора назначены следующие требования к геометрии вала: допуск К5 на шейку вала, сопрягаемую с шестерней гидромашины, допуск ! на шейки под подшипники; допуски на шероховатость назначаем по [1], точность резьбовых соединений по [1], допуски торцевого и радиального биения назначаем по [8]. Точность и шероховатость поверхностей 6, 8, 13, 25 (ОКБ) определяется условиями эксплуатации вала. Уменьшение точности приведет к снижению точности установки вала в насосе-моторе. Все отверстия вала доступны для обработки. Поверхности различного назначения разделены, что облегчает обработку. Форма детали позволяет обрабатывать поверхность напроход. Обработка поверхностей в упор затруднений не вызывает.

Таким образом, с точки зрения обрабатываемых поверхностей, деталь можно считать технологичной.

1.3.4 Технологичность общей конфигурации детали

Деталь имеет достаточную жесткость и прочность. Радиусы закруглений и фаски выполняются по ГОСТ 10948-64, форма и размеры канавок по ГОСТ 8820-69. Такая унификация упростит обработку и контроль этих элементов вала.

Вал можно отнести к типу деталей "валы", для которых разработан типовой ТП.

Форма детали позволяет вести одновременную обработку нескольких поверхностей: цилиндрических- 6, 8 ,10,11 ,торцовых 1,2,4. При обработке на станке с ЧПУ сферических пов. 26 и 31 и нарезание резьбы в отверстиях можно осуществить на одной операции. Оборудование может быть простым, универсальным, оснастку также можно применять универсальную. Все поверхности вала доступны для контроля.

Таким образом, с точки зрения общей компоновки детали ее можно считать технологичной.

Поскольку деталь отвечает требованиям технологичности по всем 4 группам критериев, можно сделать вывод о ее достаточно высокой технологичности.

1.4 Формулировка задач дипломного проекта

На базе анализа технических требований к детали сформулируем задачи дипломного проекта:

1. Определить тип производства и выбрать стратегию разработки технологического процесса;

2. Выбрать оптимальный метод получения заготовки и маршрут обработки поверхностей;

3. Разработать технологический маршрут и схемы базирования заготовки;

4. Выбрать оборудование, приспособления, режущий инструмент, средства контроля;

5. Рассчитать припуски на обработку на спроектированные технологические операции

6. Рассчитать и спроектировать станочное приспособление для токарной операции и приспособление контроля биения отверстия

7. Рассчитать и спроектировать режущий инструмент для токарной операции

8. Провести линейную оптимизацию режимов резания на токарной операции

9. Спроектировать участок механического цеха

10. Провести научные исследования по повышению стойкости режущего инструмента и повышению производительности обработки

11. Рассмотреть мероприятия по обеспечению безопасности и экологичности проекта

12. Определить экономическую эффективность проекта.

2. Определение типа производства

2.1 Выбор и проектирование заготовки

Задача данного раздела – в зависимости от детали и годового объема выпуска определить тип производства и на его базе выбрать оптимальную стратегию разработки технологического процесса

2.1.1 Определение типа производства

Тип производства определяем с учетом годовой программы, массы детали и качественной оценки трудоемкости ее изготовления. По трудоемкости данную деталь можно отнести к деталям средней трудоемкости.

Определим массу детали по формуле:

![]() , кг (2.1)

, кг (2.1)

где ρ – плотность материала, для стали 30ХМ , принимаем ρ = 0,0785 кг/см3;

V – объем детали, см3

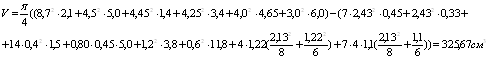

Объем детали определяем как алгебраическую сумму объемов тел за вычетом полых цилиндрических составляющих и сегментов, входящих в конфигурацию детали:

Зная объем детали и плотность материала, из которого сделана деталь, определяем массу детали:

![]()

Тип производства зависит от годового объема выпуска деталей, ее массы и трудоемкости. По трудоемкости данную деталь можно отнести к деталям средней трудоемкости, поэтому при годовом объеме выпуска N = 15000 шт /год и массе детали m =2,56 кг по] принимаем тип производства – среднесерийное.

Рассчитаем объем партии запуска изделий, шт:

![]() (2.2)

(2.2)

где Nг – годовой объем выпуска деталей;

F – число рабочих дней в году.

![]()

2.1.2 Выбор стратегии разработки технологического процесса

Задача данного подраздела – в зависимости от типа производства выбрать оптимальную стратегию разработки технологического процесса – принципиальный подход к определению его составляющих (показателей ТП), способствующей обеспечению заданного выпуска деталей заданного качества с наименьшими затратами.

1. В области организации технологического процесса:

Вид стратегии – последовательная, в отдельных случаях циклическая; линейная, в отдельных случаях разветвленная; жесткая, в отдельных случаях адаптивная;

· Форма организации технологического процесса – переменно-поточная форма организации технологического процесса

· Повторяемость изделий – периодически повторяющиеся партии

2. Метод получения заготовки:

· Оптимальный вариант получения заготовки – прокат или штамповка на ГКМ;

· Выбор последовательности обработки – по таблицам с учетом коэффициентов удельных затрат;

· Припуск на обработку – незначительный;

· Метод определения припусков – табличный.

3. В области разработки технологического процесса:

· Степень унификации ТП – разработка технологического процесса на базе типового ТП;

· Степень детализации разработки ТП – маршрутный или маршрутно-операционный технологический процесс;

· Принцип формирования маршрута – концентрация операций и

совмещение по возможности переходов;

· Обеспечение точности – работа на настроенном оборудовании, с частичным применением активного контроля;

· Базирование – с соблюдением принципа постоянства баз и по возможности принципа единства баз на последующих операциях технологического процесса;

4. В области выбора средств технологического оснащения (СТО):

· Оборудование – универсальное, в том числе с ЧПУ, специализированные;

· Приспособления – универсальные, стандартные, нормализованные,

специализированные;

· Режущие инструменты – стандартные, нормализованные, специальные;

· Средства контроля – универсальные, специальные

5. В области проектирования технологических операций:

· Содержание операций – одновременная обработка нескольких поверхностей, исходя из возможностей оборудования;

· Загрузка оборудования – периодическая смена детали на станках, коэффициент закрепления операций от 10 до 20;

· Расстановка оборудования – по группам станков, предметно замкнутые участки;

· Настройка станков – по измерительным инструментам и приборам или работа без предварительной настройки по промерам.

6. В области нормирования технологического процесса:

· Определение режимов резания – по общемашиностроительным

нормативам и эмпирическим формулам;

· Нормирование – детальное пооперационное;

· Квалификация рабочих – средняя;

· Технологическая документация – маршрутные и операционные карты.

Принятой стратегией будем руководствоваться при разработке технологического процесса изготовления вала.

2.2 Выбор и проектирование заготовки

Задача данного подраздела - выбрать методы получения заготовки и обработки поверхностей, обеспечивающих минимум суммарных затрат на получение заготовки и ее обработку.

2.2.1 Выбор метода получения заготовки

Учитывая конструкцию изготавливаемого вала и материал заготовки – сталь 30ХМ, можно предложить два основных альтернативных метода получения заготовки:

1. Прокат;

2. Штамповка на ГКМ.

1. Прокат

По ГОСТ 2590-71 определим диаметр прутка для данной заготовки:

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |