| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Реконструкция горизонтально-расточного станка повышенной жесткости

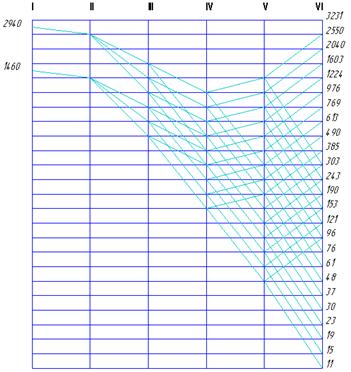

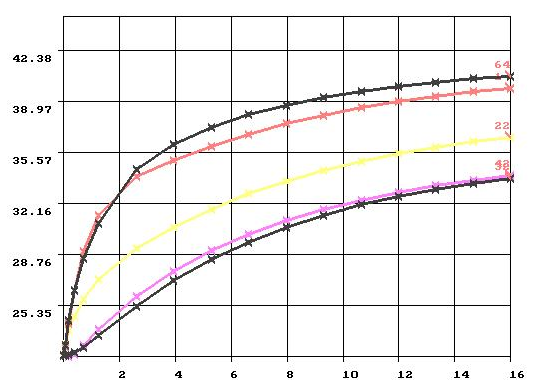

Рисунок 15 – График частот вращения

2.8 Определение передаточных отношений в группах передачДля определения передаточных отношений используются построенные графики частот вращения.

Передаточное отношение передачи u, определяется выражением:

u = jk , (24)

где k – число интервалов между горизонталями, перекрытых лучами, соединяющими отметки частот вращения на соседних валах.

2.9 Определение чисел зубьев передачПри определении чисел зубьев исходят из постоянства межосевого расстояния и числа зубьев, определяют по следующим формулам:

, (25)

, (25)

, (26)

, (26)

![]() , (27)

, (27)

![]() (28)

(28)

где z1 и z2 – числа зубьев ведущего и ведомого колес;

z0 – сума чисел зубьев сопряженных колес;

f – числитель передаточного отношения;

g – знаменатель передаточного отношения;

K – наименьшее кратное сумм (f + g);

Е – целое число;

zmin= 18 – минимальное число зубьев.

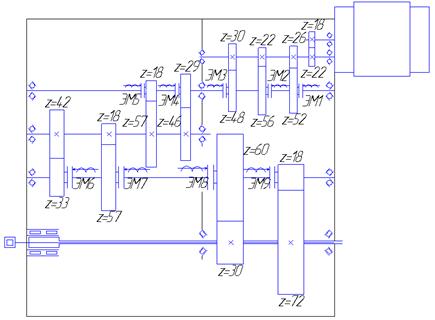

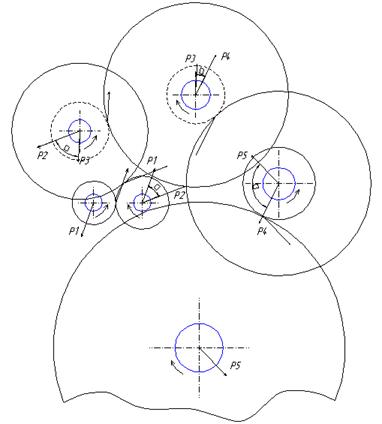

В соответствии с полученными числами зубьев передач, вычерчивается вариант кинематической структуры (рисунок 16).

Рисунок 16 – Кинематическая структура коробки скоростей

2.10 Определение крутящих моментов на валах коробки скоростейКрутящие моменты на валах Т, Н·м, могут быть найдены по формуле:

![]() (29)

(29)

где Рэд. – мощность на валу двигателя, кВт;

h– КПД участка кинематической цепи от двигателя до рассчитываемого вала;

n – расчетная частота вращения вала, об/мин.

Кинематический расчет коробки скоростей выполнен с использованием программы «SIRIUS 2». Результаты расчета находятся в приложении А.

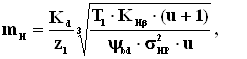

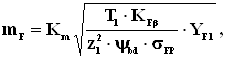

2.11 Расчет прямозубой эвольвентной передачи 2.11.1 Определение модуля зубчатой передачи расчетом на контактную выносливость зубьевДля прямозубой цилиндрической передачи модуль mн, мм, определяется по формуле:

(30)

(30)

где Kd – вспомогательный коэффициент; для прямозубых передач Kd = 770;

z1 – число зубьев шестерни;

T1 – вращающий момент на шестерне, Н×м;

u – передаточное отношение передачи;

sНР – допускаемое контактное напряжение, МПа;

KHb – коэффициент, учитывающий распределение нагрузки по ширине венца;

(31)

(31)

где b – рабочая ширина венца зубчатой передачи;

d1 – делительный диаметр шестерни.

2.11.2 Определение модуля зубчатой передачи расчетом на выносливость зубьев при изгибеДля прямозубой цилиндрической передачи модуль mF, мм, определяется по формуле:

(32)

(32)

где Km – вспомогательный коэффициент; для прямозубых передач Km = 14;

KFb – коэффициент, учитывающий распределение нагрузки по ширине венца при изгибе;

sFP – допускаемое изгибное напряжение, МПа;

YF1 – коэффициент учитывающий форму зубьев шестерни.

2.11.3 Определение стандартного модуля зубчатой передачиИз полученных расчетных значений mH и mF выбирается наибольшее значение и округляется в сторону увеличения до стандартного модуля по ГОСТ 9563– 60. При этом должно выполняться следующее условие:

m1 £ m2 £ … £ mk , (33)

где m1 – модуль зубчатых передач группы, расположенной первой от электродвигателя;

mk – модуль зубчатых передач группы, расположенной последней от электродвигателя.

2.11.4 Определение межосевого расстояния зубчатой передачиДля прямозубой цилиндрической передачи межосевое расстояние А, мм, определяется по формуле:

![]() (34)

(34)

где m – стандартный модуль передачи, мм;

z2 – число зубьев зубчатого колеса, сопряженного с шестерней.

При определении межосевых расстояний по группам передач должно выполняться следующее условие:

Aw1 £ Aw2 £ … £ Awk , (35)

где Aw1 – межосевое расстояние передач группы, расположенной первой от электродвигателя;

Awk – межосевое расстояние передач группы, расположенной последней от электродвигателя.

Расчет прямозубой эвольвентной передачи выполнен с использованием программы «SIRIUS 2». Результаты расчета находятся в приложении Б.

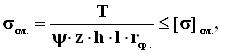

2.12 Расчет и построение свертки коробки скоростей

2.12.1 Разработка компоновочной схемы коробки скоростейКомпоновочная схема разрабатывается в следующем порядке:

а) определяются расстояния между осями валов и проводятся осевые линии.

б) на осях располагаются зубчатые колеса, муфты и другие передачи и механизмы в соответствии с кинематической схемой. При этом нужно обеспечить возможность перемещения подвижных зубчатых колес и муфт, размещения механизмов управления, регулирования подшипников, сборки и разборки узла, а также обратить внимание на то, чтобы передвижные блоки зубчатых колес не сцепились одновременно с двумя неподвижными колесами на смежном валу.

в) вдоль оси каждого вала проставляются все соответствующие конструктивные размеры, что позволяет определить его ориентировочную длину.

2.12.2 Вычерчивание свертки коробки скоростей1. Выбирается положение оси первого вала.

2. Из центра первого вала проводится окружность радиусом, равным расстоянию между осью первого вала и осью соседнего вала. Любая точка на этой окружности может быть центром этого вала и будет удовлетворять условию зацепляемости колес. Центр выбирается с учетом возможности рационального расположения и остальных валов.

3. Таким же путем определяются центры других валов. При расположении валов необходимо обеспечить простую форму корпуса, удобство его обработки, сборки и разборки. Нужно стремиться располагать центры валов на одних и тех же линиях, как по вертикали, так и по горизонтали, что делает корпус более технологичным.

2.12.3 Определение усилий действующих в зубчатых зацеплениях

На основе построенной свертки выполняется расчетная схема (рисунок 17), представляющая собой условное изображение расчетной цепи зубчатых передач. В полюсе зацепления каждой зубчатой пары, по нормали к боковым поверхностям зубьев, действуют силы Fn, Н, величина которых определяется по формуле:

![]() (36)

(36)

где m и z – модуль и число зубьев зубчатого колеса;

Т – вращающий момент приложенный к валу зубчатого колеса, Н×мм.

Рисунок 17 – Свертка коробки скоростей

Сила Рn12, Н, действующая со стороны шестерни на первом валу на зубчатое колесо второго вала:

![]()

Сила Рn23, Н, действующая со стороны шестерни на втором валу на зубчатое колесо третьего вала:

![]()

Сила Рn34, Н, действующая со стороны шестерни на третьем валу на зубчатое колесо четвёртого вала:

![]()

Сила Рn45, Н, действующая со стороны шестерни на четвертом валу на зубчатое колесо пятого вала:

![]()

Сила Рn56, Н, действующая со стороны шестерни на пятом валу на зубчатое колесо шестого вала:

![]()

Необходимо определить реакции в каждой опоре с помощью уравнений статики, которые имеют следующий вид:

![]() ,

, ![]() ,

, ![]() , (37)

, (37)

где SFkx – сумма всех сил, действующих в плоскости Ozx;

SFky – сумма всех сил, действующих в плоскости Ozy;

SmO(Fk) – сумма моментов сил относительно выбранной точки плоскости.

2.13.2 Выбор подшипников по статической грузоподъемностиКритерием для подшипника служит неравенство:

P0 £ C0 , (38)

где Р0 – эквивалентная статическая нагрузка;

С0 – табличное значение статической грузоподъемности выбранного подшипника.

Величины приведенной статической нагрузки для радиальных подшипников определяются как большие из двух следующих значений:

P0 = X0Fr + Y0Fa ; P0 = Fr , (39)

где Х0 – коэффициент радиальной нагрузки;

Y0 – коэффициент осевой нагрузки;

Fr – постоянная по величине и направлению радиальная нагрузка, Н;

Fа – постоянная по величине и направлению осевая нагрузка, Н.

2.13.3 Выбор подшипников по динамической грузоподъемностиКритерием для выбора подшипника служит неравенство:

Стр. £ С , (40)

где Cтр. – требуемая величина динамической грузоподъемности подшипника;

С – табличное значение динамической грузоподъемности выбранного подшипника.

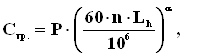

Требуемая динамическая грузоподъемность Стр, Н, определяется по формуле:

(41)

(41)

где Р – эквивалентная динамическая нагрузка, Н;

n – частота вращения вала для которого подбирается подшипник, об/мин;

Lh – долговечность подшипника, выраженная в часах работы;

a – коэффициент, зависящий от формы кривой контактной усталости.

Эквивалентная динамическая нагрузка Р, Н, для шариковых радиально-упорных подшипников определяется по формуле:

P = (XVFr + YFa)KбKт , (41)

где Fr – радиальная нагрузка, приложенная к подшипнику;

Fa – осевая нагрузка, приложенная к подшипнику;

V – коэффициент вращения;

Kб – коэффициент безопасности;

Kт – температурный коэффициент.

Расчет подшипников качения выполнен с использованием программы

«SIRIUS 2». Результаты расчета находятся в приложении Г.

2.14 Расчет сечения сплошного вала 2.14.1 Определение диаметра средних участков валаПод средними участками вала следует понимать участки, на которых расположены шестерни и зубчатые колеса. Определение диаметра производится расчетом на изгиб с кручением.

После завершения расчета, разрабатывается конструкция каждого вала, которая должна обеспечивать возможность сборки коробки скоростей и свободного продвижения зубчатых колес до места посадки.

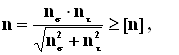

2.14.2 Расчет валов на усталостную прочность

Расчет сводится к определению расчетных коэффициентов запаса прочности для предположительно опасных сечений валов.

Условие прочности в данном расчете, имеет вид:

(42)

(42)

где n – расчетный коэффициент запаса прочности;

[n] = 1,3 ¸1,5 – требуемый коэффициент запаса для обеспечения прочности;

[n] = 2,5 ¸ 4 – требуемый коэффициент запаса для обеспечения жесткости;

ns – коэффициент запаса прочности по нормальным напряжениям;

nt – коэффициент запаса прочности по касательным напряжениям.

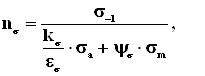

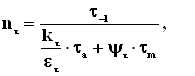

(43)

(43)

где s -1 и t -1 – пределы выносливости для материала вала при симметричных циклах изгиба и кручения, МПа;

sа, tа и sm, tm – амплитуды и средние напряжения циклов нормальных и касательных напряжений, МПа;

ks и kt – эффективные коэффициенты концентрации напряжений при изгибе и при кручении;

es и et – масштабные факторы для нормальных и касательных напряжений;

ys и yt – коэффициенты, учитывающие влияние постоянной составляющей цикла на усталостную прочность.

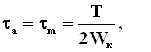

Можно считать, что нормальные напряжения, возникающие в поперечном сечении вала от изгиба, изменяются по симметричному циклу, тогда:

![]() (44)

(44)

где Мизг. – суммарный изгибающий момент в наиболее нагруженном сечении, Н×мм;

W – момент сопротивления сечения при изгибе, мм3.

Для круглого сечения вала:

![]() (45)

(45)

Для круглого сечения со шпоночной канавкой:

![]() (46)

(46)

где b и t – ширина и высота шпоночной канавки, мм.

Для сечения вала со шлицами:

![]() (47)

(47)

где x = 1,125 – для шлицев легкой серии;

x = 1,205 – для шлицев средней серии;

x = 1,265 – для шлицев тяжелой серии.

Так как момент, передаваемый валом, изменяется по величине, то при расчете принимают для касательных напряжений наиболее неблагоприятный знакопостоянный цикл – отнулевой:

(48)

(48)

где Wк – момент сопротивления вала при кручении, мм3.

Для круглого сечения вала:

![]() (49)

(49)

Для сечения вала со шпоночной канавкой:

![]() (50)

(50)

Для сечения вала со шлицами:

![]() (51)

(51)

2.14.3 Расчет на прочность шпонок и шлицевых соединений

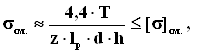

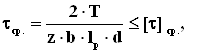

Условие прочности по смятию для призматической шпонки имеет вид:

(52)

(52)

где z – число шпонок;

sсм.– напряжение смятия, МПа;

[s]см. – допускаемое напряжение при смятии, МПа;

lp– рабочая длина шпонки, мм;

d – диаметр вала, мм;

h – высота шпонки, мм.

Условие прочности из расчета на срез шпонки:

(53)

(53)

где [t]ср. – допускаемое напряжение при срезе, МПа.

Расчет шлицевых соединений условно производят на смятие втулки в месте ее соприкосновения с боковыми поверхностями зубьев.

(54)

(54)

где y = 0,7¸0,8 – коэффициент, учитывающий неравномерность распределения нагрузки по зубьям;

z – число зубьев;

l– рабочая длина зуба вдоль оси вала, мм;

h – рабочая высота контактирующих зубьев в радиальном направлении, мм;

rср. – средний радиус, мм.

Расчет сечения сплошного вала выполнен с использованием программы «SIRIUS 2». Результаты расчета находятся в приложении Г.

В результате проведенных расчетов можно построить компоновочную схему развертки коробки скоростей.

Рисунок – Развертка коробки скоростей

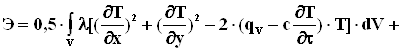

3. Проектирование шпиндельного узла

3.1 Тепловой расчет шпиндельного узлаТепловой расчет шпиндельного узла осуществляется на основе решения осесимметричной задачи методом конечных элементов. В качестве типового конечного элемента в данном случае принимается треугольник. Для упрощения формирования расчетной схемы, используется процедура триангуляции четырехугольных элементов, представляющих собой фигуры, полученные при разбиении осевого сечения шпинделя. Под разбиение попадают шпиндель и все элементы установленные на нем за исключением источников тепла, которыми в данном случае являются опоры качения.

Температура аппроксимируется на каждом элементе полиномом, который определяется с помощью узловых значений температуры Ti.

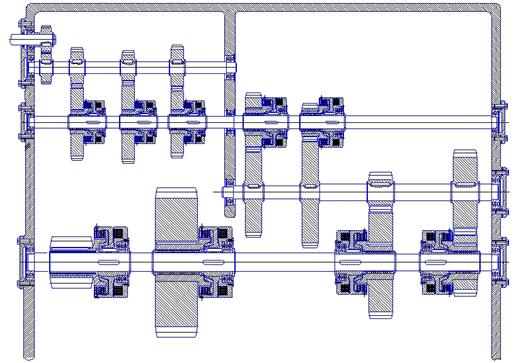

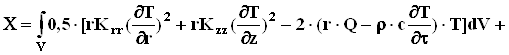

Вариационная формулировка МКЭ для (22) связана с минимизацией функционала:

- для плоской задачи Э:

![]() ,

(55)

,

(55)

- для осесимметричной задачи C:

(56)

(56)

где S1 и S2 —поверхности с заданными граничными условиями второго и третьего родов соответственно.

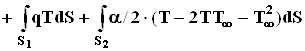

Расчет выполняется в следующем порядке:

а) назначается количество четырехугольных областей, необязательно правильной формы, в соответствии с условиями однозначности.

б) назначаются граничные условия (конвективный теплообмен и мощности тепловыделения).

в) назначаются исходные данные для расчета мощности тепловыделения и коэффициентов теплоотдачи по теплоотдающим поверхностям.

г) вводятся условия для выполнения теплового расчета (время и номера узлов).

В соответствии с указанными условиями составляется расчетная схема шпинделя (рисунок 19), используемая для последующего расчета на ЭВМ.

Для теплового расчета шпиндельного узла был использован пакет программа «TEMOS».

Рисунок 19 – Расчетная схема шпиндельного узла при тепловом расчете

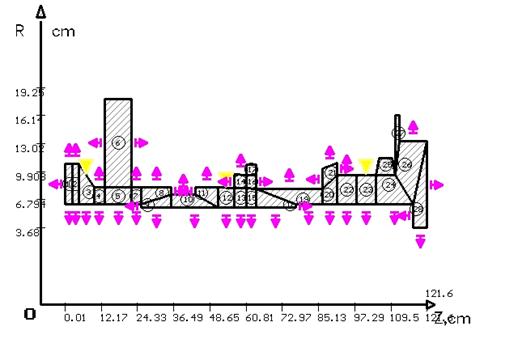

Рисунок 20 – Температурное поле шпиндельного узла

Рисунок 21 – Температурное поле отдельных узлов шпинделя

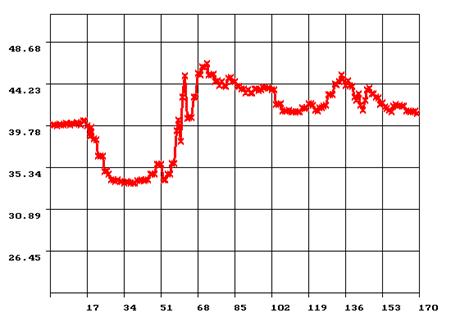

3.2 Динамический расчет шпиндельного узла

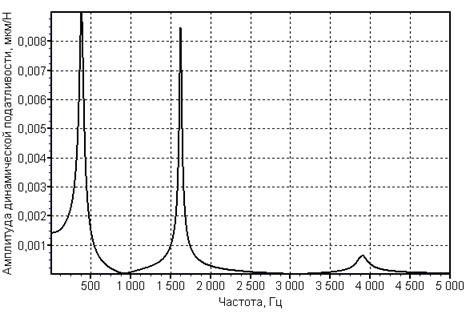

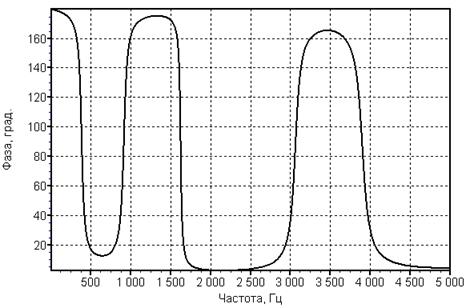

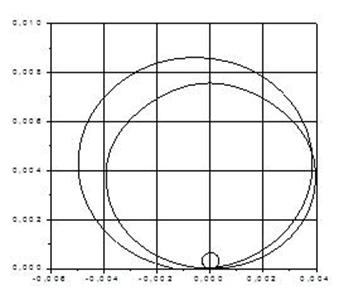

3.2.1 Динамические характеристики шпиндельного узла

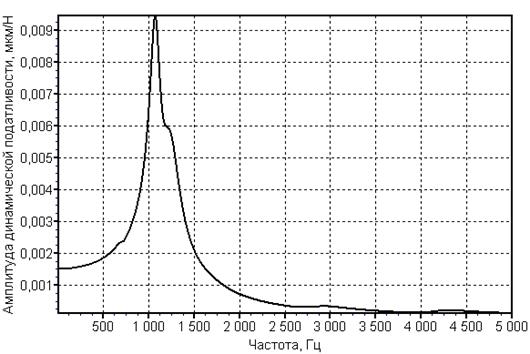

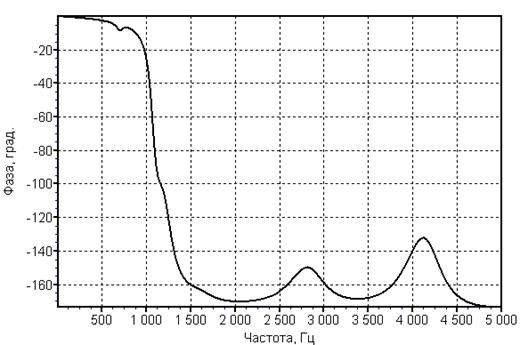

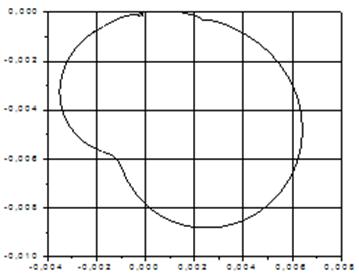

На точность работы шпинделя оказывают влияние и динамические характеристики шпиндельного узла, которые являясь показателями динамического качества ШУ, достаточно точно определяют амплитуды колебаний переднего конца шпинделя.

Формы колебаний и их анализ позволяют наглядно представить характер деформирования основных элементов ШУ. Формы колебаний также дают представление о размере колебаний по всей длине шпинделя, что важно для правильного конструирования ШУ.

Низшие собственные частоты колебаний – важные характеристики ШУ, так как практически невозможна работа в резонансной зоне с частотой вращения, близкой к собственной частоте fс (в интервале ±20%).

Рисунок 22 – АЧХ шпиндельного узла по координате Х

Рисунок 23 – ФЧХ шпиндельного узла по координате Х

Рисунок 24 – АФЧХ шпиндельного узла по координате Х

Рисунок 24 - АЧХ шпиндельного узла по координатам Y и Z

Рисунок 25 – ФЧХ шпиндельного узла по координатам Y и Z

Рисунок 26 – АФЧХ шпиндельного узла по координатам Y и Z

3.2.2 Динамический анализ

Уравнение равновесия для стержневого конечного элемента, без учета гироскопического эффекта и действия центробежных сил, может быть записано в виде:

![]() (57)

(57)

где [Ce] – матрица коэффициентов демпфирования;

![]() – вектор

узловых скоростей;

– вектор

узловых скоростей;

При допущении того, что материал стержня не оказывает существенного воздействия на демпфирование колебаний, которое осуществляется, главным образом, посредством упругих демпферов (пружин), расположенных в узлах стержневого элемента, матрица коэффициентов демпфирования принимает вид:

Страницы: 1, 2, 3, 4, 5, 6, 7, 8

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |