| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Дипломная работа: Реконструкция горизонтально-расточного станка повышенной жесткости

В статье Marty A. et al. «Учет вибрации заготовок при числовом моделировании высокоскоростной обработки» рассматривается задача создания модели, использующей все существующие физические и эмпирические сведения о системе «заготовка - инструмент - станок» и на основании этого позволяющей прогнозировать такие результаты обработки как окончательное качество поверхности (круглость, шероховатость и другие геометрические параметры) и виброхарактеристики системы «заготовка - инструмент - станок».

С этой целью для заготовки, станка и инструмента были созданы динамические модели, которые могут быть любого типа, но должны описывать реальное физическое поведение указанных компонентов, и геометрическая модель заготовки, позволяющая в любой момент быть в курсе относительно ее граничной поверхности, причем степень ее вибродеформация выводится из динамической модели. И, наконец, была получена модель взаимодействия инструмента с заготовкой (т.е. процесса резания), учитывающая силу резания в любой момент времени. При таком подходе рассмотрение процесса съема материала значительно упрощается, исключаются его механические детали. Основное допущение базируется на использовании концепции так называемого исчезающего инструмента, приводящей к расчету пересечения двух объемов: объема заготовки и объема стружки, получаемого при воздействии на нее передней поверхности инструмента, в результате чего приходят к объемной модели, учитывающей вибродеформацию заготовки.

Практической борьбе с высокочастотными вибрациями при тонкой расточке посвящена статья E. Edhi et al. «Механизм возникновения высокочастотной вибрации при тонком растачивании и ее предотвращение». Было обнаружено, что у расточной оправки с отношением длины к диаметру менее 1,5 при тонком растачивании сквозного отверстия диаметром 15 мм возникают вибрации с частотой свыше 10000 Гц. В результате анализа механизма возникновения и развития таких вибраций был разработан фрикционный демпфер простой конструкции, особенность которого состоит в том, что демпфирующая масса прикреплена постоянным магнитом к расточной оправке некруглого сечения. В торце этой оправки высверлено отверстие под демпфер диаметром 5 мм.

В статье H. Niemann , et al. «Роль параметров резания и покрытий инструментов при высокоскоростном фрезеровании титановых сплавов концевыми сферическими фрезами» отмечается, что в настоящее время свыше половины используемых в промышленности титановых сплавов - это α- β- сплавы Ti -6 Al -4 V. По ряду известных причин они с трудом поддаются механической обработке, в том числе твердосплавными инструментами как цельными, так и составными. У режущих кромок этих инструментов следует минимизировать абразивное истирание/деформацию. Они должны иметь возможность сопротивления механизмам износа, обусловливающих диффузию/растворение, а также быть достаточно вязкими, чтобы противостоять скалыванию/растрескиванию режущих кромок. Поскольку такими свойствами ни один инструмент в комплексе не обладает, то одним из наиболее эффективных решений является нанесение на твердосплавные инструменты различных покрытий. Следует отметить, что с покрытиями в настоящее время выпускают примерно 75 % твердосплавных инструментов.

В то же время результаты ряда исследований позволяют утверждать, что твердосплавные инструменты с покрытиями по сравнению с инструментами без покрытий не обладают очевидными преимуществами как при точении титановых сплавов, так и при их фрезеровании. При фрезеровании этих сплавов концевыми сферическими фрезами скорость резания достигает 400 м/мин, причем разрушение инструмента происходит обычно путем износа по задней поверхности при сравнительно небольшом кратерном износе. Его стойкость существенно продлевалась при охлаждении, причем охлаждение масляным туманом оказалось значительно эффективнее охлаждения поливом.

Известно, что опоры высокоскоростных шпинделей нередко становятся лимитирующим фактором для улучшения их характеристик. Несмотря на быстрое развитие новых типов опор (магнитные, аэро- и гидростатические и пр.), подшипники качения, теперь уже гибридные (со стальными кольцами и керамическими шариками) продолжают сохранять свое лидирующее значение. Новые разработки в этой области, как отмечено в статье O. Bayer «Современные концепции шпиндельных опор», направлены, прежде всего, на улучшение эксплуатационных характеристик, повышение срока службы, надежности и, соответственно, на снижение стоимости опор.

Гибридные подшипники, изготовленные из стали Cronidur 30, имели при испытаниях примерно в 10 раз больший срок службы, чем изготовленные из обычной подшипниковой стали. В частности, как показано в статье H. Voll «Высокоскоростная обработка алюминия», такие подшипники могут быть установлены на высокоскоростных электрошпинделях германской фирмы WEISS GmbH мощностью 80 кВт и с частотой вращения 40000 мин. С их помощью съем материала при обработке алюминия можно довести до 4000 см3/мин.

Другое решение в области опор для электрошпинделей высокоскоростных станков предложено в обзорной статье R. Fos , et al. «Возможности, пределы и исследования высокоскоростных стандартных шпинделей». Известно, что при доведении частот вращения шпинделей до 60 - 80 тыс. мин-1, подшипники являются одним из важнейших ограничительных факторов. Применение любых подшипников, кроме магнитных, ограничивает в основном угловую скорость и мощность привода. Использование магнитных подшипников снимает эти ограничения, но налагает новые в отношении стоимости вследствие необходимости применения значительно более сложной электронной аппаратуры и установки ряда периферийных компонентов. В статье выполнен также синтез теоретических принципов структур магнитных опор и процессов их контроля. Показано, что магнитные опоры применимы при небольших мощностях приводов, например в насосах для перекачивания крови при использовании плоских роторов, где требования к контролю процесса относительно невысоки. Для снабженных магнитными опорами систем более высокой мощности существуют трудности с управлением процессом при высоких скоростях вращения в переходных процессах, возникающих при взаимодействии между функциями сообщения движения и функцией опоры. В настоящее время исследования сосредоточены на разработке новых конструкций магнитных опор и новых методов управления магнитным потоком и переходными процессами, позволяющих стабильно получать высокие скорости вращения исполнительных узлов (например, шпинделей).

1.4 Постановка задачи на дипломное проектирование

Рассматривая приведенные выше доводы, становится ясно, что вопрос модернизации и реконструкции устаревшего парка металлообрабатывающих станков носит актуальный характер. Учитывая перечисленный объем номенклатуры новейших изделий и отдельных узлов для металлообрабатывающих станков, направления модернизации оборудования могут быть очень разнообразны, и из этого разнообразия владелец самостоятельно определяет, какой вид реконструкции ему нужно провести для повышения производительности и качества обработки оборудования.

Задачей этого дипломного проекта является реконструкция горизонтально-расточного станка повышенной жесткости. За базу выбран горизонтально-расточной станок модели 2А622. Для повышения жесткости предусматривается изменение несущей системы станка. Так же предусматривается изменение обрабатывающих характеристик. В совокупности эти изменения должны повысить производительность и качество обработки изделий данной моделью металлообрабатывающего станка.

2. Реконструкция горизонтально-расточного станка модели 2А622

2.1 Обоснование реконструкции станка

В настоящее время в российской промышленности имеется большой парк морально и физически устаревших координатно-расточных станков моделей 2А450, 2Д450, 2Е450, 2А620, 2А622 и их модификаций производства нашего завода. Возраст этих станков достигает 30-40 лет, поэтому их конструкционные решения не отвечают современным требованиям, предъявляемым к станкам. Кроме того, высокий износ узлов и потеря точностных параметров вызывают проблемы с их эксплуатацией. Всё это требует обновления станочного оборудования, но большинство предприятий в современной экономической обстановке не имеют для этого достаточных средств. Поэтому в данных условиях экономически целесообразно производить модернизацию имеющегося оборудования, в результате чего потребитель получает современный станок, в конструкции которого воплощён наш многолетний опыт производства станков, соответствующий всем требованиям к точности (для данного станка), оснащённый современными комплектующими и системами управления. При этом заказчик, сдав станок на модернизацию, может не ждать когда пройдёт весь производственный цикл модернизации станка, а получить модернизированный станок данной модели (или станок другой модели) из имеющегося на заводе задела по станкам. При этом из цены приобретенного станка вычитается оценочная стоимость сданного станка.

Основными составляющими модернизации координатно-расточных станков c ручным управлением в общем случае являются:

- установка электронной отсчётно-измерительной системы, включающей в себя фотоэлектрические преобразователи линейных перемещений типа ЛИР и устройство цифровой индикации взамен оптических отсчётных устройств;

- использование программируемого контроллера для построения схемы электроавтоматики станка взамен релейной схемы управления;

- шариковые винтовые пары и регулируемые высокомоментные электродвигатели постоянного тока в приводах перемещений стола и салазок взамен зубчато-реечных передач, простых регулируемых электродвигателей постоянного тока и червячных редукторов;

- установка пневмозажимов стола и салазок вместо электромеханических зажимов;

- механизация перемещения шпиндельной коробки;

- применение конструкции привода перемещения гильзы с регулируемым двигателем постоянного тока.

2.2 Компоновка станка повышенной жесткости

Реконструкция данной модели предусматривает проектирование новой стойки и коробки скоростей. За счет замены этих основных частей происходит повышение жесткости станка и как следствие возможность изменений режимов резания, что в свою очередь ведет к повышает производительности.

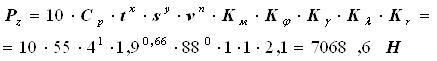

2.3 Обоснование повышенной производительности станка (режимы резания)

На производительность станка в большей мере влияют режимы резания. При проведении реконструкции происходит повышение частоты вращения шпинделя с 1250 об/мин (у базовой модели) до 2550 об/мин (у модернизированного станка). Изменение частоты обосновывается возможностью использования наиболее прогрессивных режимов резания при помощи новейшего инструмента. Расчет режимов резания на максимальной частоте производится при наиболее возможных жестких режимах работы станка.

2.3.1 Выбор режимов резания:

Величину подачи S (мм/об) назначить /7/.

S=0,8÷1,9 мм/об

2.3.2 Определить скорость главного движения резания u (м/мин), допускаемую режущими свойствами резца по формуле:

![]() (1)

(1)

Примем скорость равную u = 88 м/мин.

где Т – период стойкости, мин /7/

t – глубина резания, при снятии припуска за один рабочий ход :

![]() (2)

(2)

где s – подача, мм/об /7/

C, x, y, z, m – коэффициенты и показатели степени /7/

![]() - поправочный

коэффициент, учитывающий влияние физико-механических свойств обрабатываемого

материала на скорость резания /7/

- поправочный

коэффициент, учитывающий влияние физико-механических свойств обрабатываемого

материала на скорость резания /7/

![]() - поправочный

коэффициент, учитывающий влияние состояния поверхности заготовки на скорость

резания /7/;

- поправочный

коэффициент, учитывающий влияние состояния поверхности заготовки на скорость

резания /7/;

![]() - поправочный

коэффициент, учитывающий влияние инструментального материала на скорость

резания /7/;

- поправочный

коэффициент, учитывающий влияние инструментального материала на скорость

резания /7/;

![]() - поправочные

коэффициенты, учитывающие влияние геометрических параметров режущей части

инструмента на скорость резания /7/;

- поправочные

коэффициенты, учитывающие влияние геометрических параметров режущей части

инструмента на скорость резания /7/;

2.3.3

Составляющие силы резания: тангенциальную ![]() , осевую

, осевую ![]() , радиальную

, радиальную ![]() (Н), рассчитаем по

формуле:

(Н), рассчитаем по

формуле:

(3)

(3)

где

![]() ,x,

y, n

– коэффициент и показатели степени /7/;

,x,

y, n

– коэффициент и показатели степени /7/;

t – глубина резания, мм /7/;

s – подача, об/мм /7/;

v – скорость резания, м/мин /7/;

![]() - поправочный

коэффициент, учитывающий влияние качества обрабатываемого материала на составляющие

силы резания /7/;

- поправочный

коэффициент, учитывающий влияние качества обрабатываемого материала на составляющие

силы резания /7/;

![]() - поправочные

коэффициенты, учитывающие влияние геометрических параметров режущей части

инструмента на составляющие силы резания /7/.

- поправочные

коэффициенты, учитывающие влияние геометрических параметров режущей части

инструмента на составляющие силы резания /7/.

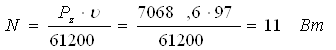

2.3.4 Мощность резания рассчитаем по формуле:

(4)

(4)

где

![]() - тангенциальная

составляющая силы резания /7/;

- тангенциальная

составляющая силы резания /7/;

![]() - скорость

резания /7/.

- скорость

резания /7/.

2.4 Расчет коробки скоростей

2.4.1 Выбор приводного электродвигателя

Мощность главного электродвигателя вытекает из расчетов режимов резания. Для обеспечения требуемого диапазона частот вращения выбираем двухступенчатый двигатель 4А160 4/2УЗ со следующими характеристиками: Nэл=11/14 кВт, nэл=1460/2940 об/мин.

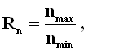

2.4.2 Определение общего диапазона регулирования привода

(5)

(5)

где nmax – наибольшая частота вращения шпинделя, об/мин;

nmin – наименьшая частота вращения шпинделя, об/мин.

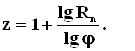

2.4.3 Определение общего числа ступеней скорости

Для геометрического ряда частот вращения число ступеней скорости z, может быть определено из соотношения:

(6)

(6)

Вычисленная по этой формуле величина z округляется до целого числа, что приводит к некоторому изменению действительного диапазона регулирования Rn

2.4.4 Выбор конструктивных вариантов приводаПри настройке последовательно включенными групповыми передачами число ступеней скорости z может быть представлено в виде:

![]() (7)

(7)

где pk – число отдельных передач в каждой группе;

m – число групп передач.

При выбранном числе ступеней частот вращения шпинделя z количество групп передач, количество передач в каждой группе и порядок расположения групп может быть различным.

Число конструктивных вариантов привода Nкон состоящего из m групп передач, определяется по формуле:

, (8)

, (8)

где q – число групп с одинаковым числом передач.

2.4.5 Определение числа возможных кинематических вариантовЕсли частоты вращения шпинделя изменяются по геометрическому ряду, то передаточные отношения передач в группах образуют геометрический ряд со знаменателем jх, где х – целое число, называемое характеристикой группы передач. Для последовательного получения частот вращения шпинделя сначала переключают передачи одной группы, затем другой и т. д.

В зависимости от принятого порядка переключений группа может быть:

а) основной, характеристика, которой определяется по формуле:

х0 = 1 , (9)

б) первой переборной группой, для которой характеристика определяется по формуле:

х1 = р1 , (10)

где р1– число передач в основной группе.

в) второй переборной группой, для которой характеристика определяется по формуле:

х2 = р1× р2 , (11)

где р2– число передач в первой переборной группе.

Основной и различными по номеру переборными группами может быть любая группа передач в приводе. Для определенного конструктивного варианта число кинематических Nкин будет равно числу перестановок из m групп передач:

Nкин. = m! , (12)

2.4.6 Определение максимальных передаточных отношений по руппам передач

Общее максимальное передаточное отношение привода umax, определяется по формуле:

(13)

(13)

Поученное передаточное отношение может быть представлено в виде:

![]() (14)

(14)

где Н – показатель степени, определяющий величину общего передаточного отношения.

Определение максимальных передаточных отношений в группах производится путем разбиения общего передаточного отношения на передаточные отношения групп, для чего вычисляется показатель степени Н и выражается в виде:

, (15)

, (15)

где hk– показатель степени, характеризующий величину максимального передточного отношения k-той группы передач;

m – число групп передач.

При этом выбранные значения hk должны быть целыми числами и должны удовлетворять условию:

hk £ hk+1 £ … £ hm . (16)

Максимальное передаточное отношение в группе umaxk , определится по формуле:

![]() . (17)

. (17)

При этом должно быть обеспечено выполнение следующего условия:

![]() . (18)

. (18)

Так как показатель степени Н, как правило, не является целым числом, он не может быть точно представлен суммой целых чисел. Поэтому для сохранения величины общего максимального передаточного отношения вводится дополнительная передача от вала электродвигателя на входной вал, передаточное отношение которой, определится по формуле:

![]() , (19)

, (19)

![]() . (20)

. (20)

Выбирается конструктивный вариант привода, для которого выполняется условие:

pa ³ pb ³ … ³ pr , (21)

где ра – число передач в первой от электродвигателя группе;

pr – число передач в последней от электродвигателя группе.

Из числа соответствующих ему кинематических вариантов выбирается тот, для которого справедливо условие:

xa £ xb £ … £ xr , (22)

где ха – характеристика передач первой от электродвигателя группы;

xr – характеристика передач последней от электродвигателя группы.

2.5.2 Выбор второго вариантаДля выбранного в первом случае конструктивного варианта, выбирается еще один кинематический вариант, для которого диапазон регулирования в каждой группе передач удовлетворяет условию:

![]() , (23)

, (23)

2.5.3 Выбор третьего варианта

Выбирается конструктивный вариант привода с произвольным расположением групп передач. Из числа соответствующих ему кинематических вариантов, выбирается один для которого справедливы условия (22) и (23).

2.5.4 Выбор четвертого вариантаВыбор данного варианта осуществляется за счет изменения распределения общего максимального передаточного отношения по группам передач в одном из ранее выбранных вариантов. При этом обязательным является выполнение условия (23).

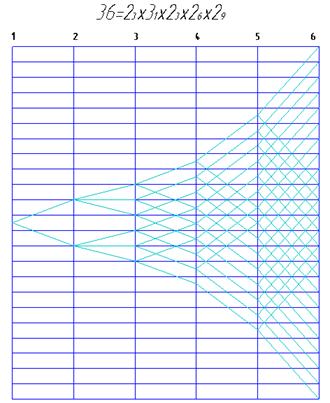

2.6 Построение структурной сеткиСтруктурная сетка (рисунок 14) строится в соответствии с выбранной формулой структуры привода. В ней находит отражение относительная связь между передаточными отношениями в группах, поэтому лучи для каждой группы проводятся симметрично, а количество интервалов между их концами численно равно характеристике группы, определяемой в соответствии со структурной формулой.

Рисунок 14 – Структурная сетка

2.7 Построение графика частот вращенияГрафик частот вращения (рисунок 15) отражает частоты вращения всех валов привода, включая валы одиночных передач, необходимых для его компоновки. Построение начинают с цепи редукции, обеспечивающей снижение частоты вращения электродвигателя nэд. до nmin на шпинделе. Для дальнейшего построения используется структурная сетка.

Страницы: 1, 2, 3, 4, 5, 6, 7, 8

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |