| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Учебное пособие: Металлы и сплавы

Как было отмечено ранее, для превращения аустенита в мартенсит деталь необходимо охлаждать со скоростью больше критической. При этом распад аустенита не успевает начаться, и при температуре ниже температуры начала мартенситного превращения (Мн) протекает бездиффузионное превращения аустенита в мартенсит. Критическая скорость закалки – это минимальная скорость охлаждения, при которой образуется мартенсит. Эта скорость представляет собой касательную к линии начала распада аустенита на диаграмме его изотермического распада. На этой же диаграмме удобно графически изобразить различные способы закалки (координаты: температура-время, рис. 7.2).

Рис. 7.2. Схема диаграммы изотермического распада аустенита для стали У8 с нанесенными на ней режимами охлаждения при различных способах закалки

Время сквозного прогрева, максимальная температура нагрева и время выдержки стальных деталей при нужной температуре определяются составом стали, формой и размерами закаливаемых деталей. Способы закалки характеризуются различными режимами охлаждения при закалке.

Непрерывная закалка (1) предусматривает охлаждение сталей в одной среде (воде, масле или любой другой, обеспечивающей охлаждение со скоростью больше Vкр). В результате в стали образуется мартенситная структура. Но так как мартенситное превращение протекает быстро и сопровождается увеличением объема, то в деталях высок уровень внутренних напряжений, возможно трещинообразование, коробление и другие дефекты.

Прерывистая закалка (2) - это закалка в двух средах. Сначала сталь охлаждается в среде с большей скоростью охлаждения до температуры несколько выше Мн, а далее со значительно меньшей скоростью. Это может быть, например, закалка из воды в масло. Мартенситное превращение в этом случае протекает медленнее, что приводит к снижению уровня внутренних напряжений, уменьшению коробления и трещинообразования.

Ступенчатая закалка (3) предусматривает охлаждение с большой скоростью до температуры несколько выше Мн , изотермическую выдержку при этой температуре в пределах инкубационного периода (не доходя до линии начала изотермического распада аустенита) и последующее довольно медленное охлаждение. Этот способ практически не имеет недостатков, присущих предыдущим способам. Перед мартенситным превращением температура детали выравнивается во всем объеме. Мартенситное превращение протекает одновременно во всем объеме детали с умеренной скоростью.

Закалка с самоотпуском может осуществляться при закалке массивных деталей. Охлаждение проводится по одному из вышеназванных способов до образования в поверхностном слое мартенсита, но охлаждение деталей прекращается в тот момент, когда внутренние слои деталей имеют еще довольно высокую температуру и определенный запас тепла. Этого тепла должно быть достаточно для прогрева всей детали до желаемой температуры, при которой и протекает отпуск. Способ требует высокой квалификации термиста или регламентированной по времени механизации процесса извлечения деталей из закалочной ванны, но не требует затрат тепла на процесс отпуска. Закалка и отпуск выполняются с одного нагрева.

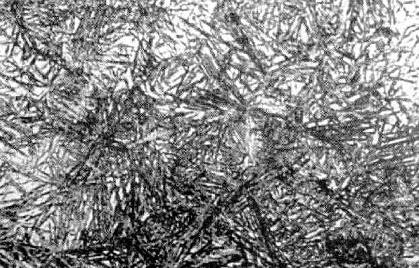

Изотермическая закалка (4) проводится так же, как и ступенчатая, но выдержка при температуре несколько выше Мн длительная (до полного распада аустенита с образованием бейнита нижнего (рис. 7.3)).

Изотермическая выдержка может осуществляться в расплавах солей, щелочей или в термостатах. Этот способ закалки, как правило, не требует отпуска, а детали со структурой нижнего бейнита имеют повышенную конструкционную прочность и удельную ударную вязкость.

Рис. 7.3. Бейнит нижний (игольчатый), х1000

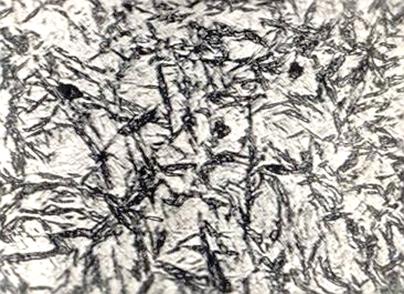

Обработка сталей холодом. В высокоуглеродистых (С> 0,6%) и легированных сталях температура конца мартенситного превращения ниже комнатной. При охлаждении деталей при закалке до комнатной температуры мартенситное превращение останавливается и не доходит до конца. В результате закалки кроме мартенсита в структуре частично может присутствовать остаточный аустенит (Аост)(рис.7.4).

Рис. 7.4. Мартенсит и остаточный аустенит, х1000

В целях перевода аустенита в мартенсит и завершения процесса упрочнения при закалке, а чаще для стабилизации размеров закаленных деталей их непосредственно после закалки охлаждают в течение 3-4 часов при температуре -60...-70°С (ниже Мк). При этом остаточный аустенит превращается в мартенсит. После обработки холодом стали чаще всего подвергают низкому отпуску.

После закалки стали с мартенситной структурой находятся в термодинамически неустойчивом состоянии, имеют максимальную твердость и прочность и минимальную пластичность. Промежуточные показатели механических свойств можно получить путем нагрева.

Термическая операция, заключающаяся в нагреве закаленных сталей до температур не выше критических, называется отпуском сталей. На практике различают три вида отпуска: низкий, средний и высокий.

Низкий отпуск - это нагрев закаленной стали до температур 130...250°С, выдержка и охлаждение. При этом снижаются внутренние напряжения, мартенсит закалки превращается в мартенсит отпуска или отпущенный мартенсит (рис. 7.5). Немного улучшается вязкость без заметного снижения твердости. Высокоуглеродистая сталь после низкого отпуска сохраняет твердость в пределах 58...63 HRС и имеет высокую износостойкость. Этому виду отпуска подвергают режущий инструмент, детали после поверхностной закалки, а также после цементации и закалки.

Рис. 7.5. Мартенсит отпуска, х500. Сталь марки У8

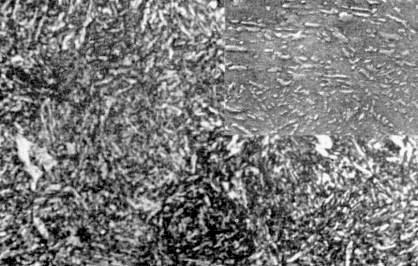

Средний отпуск проводится путем нагрева закаленных деталей до температур 350...500°С. Структура стали после отпуска - троостит отпуска (феррит и коагулированные частицы цементита) (рис 7.6).

Твердость средне- и высокоуглеродистых сталей - в пределах 40...50 НRС. Стали при этом имеют высокий предел упругости, предел выносливости и релаксационную стойкость. Средний отпуск применяют обычно для пружин, рессор и большинства ответственных сильно нагруженных деталей авиационной техники.

Рис. 7.6. Троостит отпуска, х1000 (справа вверху – то же, х15000)

Высокий отпуск проводится при температурах 500...680°С. При этом образуется структура - сорбит отпуска (феррит и цементит зернистого строения) (рис. 7.7), обеспечивающая стали наилучшее соотношение прочности и вязкости.

Высокий отпуск применяют для тяжелонагруженных деталей, испытывающих ударные нагрузки.

Термическую обработку, состоящую из закалки и высокого отпуска, называют улучшением сталей.

Рис. 7.7. Сорбит отпуска, х1000 (справа вверху – то же, х15000)

Длительность нагрева при отпуске - 1-2 часа и более. Во избежание термических напряжений после отпуска рекомендуется медленное охлаждение, за исключением сталей, подверженных обратимой отпускной хрупкости, которые от температуры высокого отпуска охлаждают в воде или масле.

Задание и методические рекомендации

1. Изучить содержание работы и заполнить вводную часть отчета по предложенной форме.

2. Нарисовать часть диаграммы «железо-цементит» (область сталей), указать на ней область закалочных температур. Выбрать температуру нагрева под закалку сталей 30, 45, У8.

3. Нарисовать диаграмму изотермического распада аустенита и нанести на ней кривые охлаждения для нормализации и различных способов закалки: а) непрерывной; б) прерывистой в двух средах; в) ступенчатой; г) изотермической.

4. Выполнить закалку в воде углеродистых сталей марок 30 , 45, У8. Измерить твердость и построить график зависимости твердости закаленной стали от содержания углерода. Указать причину изменения твердости.

5. Нагреть до закалочной температуры и провести охлаждение стали 45 или У8 в различных охлаждающих средах (воздухе, масле, воде); измерить твердость образцов, пользуясь данными таблицы, построить график зависимости твердости от скорости охлаждения. Указать причину изменения твердости.

6. Провести закалку образцов из стали 45 или У8 в воде и отпуск при различных температурах (температуры отпуска указаны в соответствующей таблице журнала-отчета). Измерить твердость образцов после отпуска и построить график зависимости твердости стали от температуры отпуска. Объяснить причину изменения твердости. Указать структуры, образующиеся при различных температурах отпуска.

7. С помощью металлографического микроскопа или компьютера изучить микроструктуру сталей (4-5 микрошлифов) после различных видов термообработки. Сделать зарисовку микроструктур. Указать свойства и применение сталей после соответствующих видов термической обработки.

Контрольные вопросы

1. Как выбирают температуры нагрева под закалку для доэвтектоидных и заэвтектоидных сталей?

2. Какие структуры получают при изотермическом распаде аустенита?

3. Что такое критическая скорость закалки? Что представляет собой структура сталей после закалки?

4. Какие существуют способы закалки в зависимости от режима охлаждения? В чем их отличие?

5. Охарактеризуйте виды отпуска в зависимости от температуры. Каковы структура, свойства и применение сталей после различных видов отпуска?

6. В каких случаях в стали после закалки кроме мартенсита присутствует остаточный аустенит? Как его перевести в мартенсит?

Лабораторная работа № 8

Особенности упрочняющей термической обработки легированных сталей

Цель работы

1. Изучить влияние легирования на структуру и свойства сталей в равновесном состоянии.

2. Выяснить особенности закалки и отпуска легированных сталей по сравнению с углеродистыми на всех стадиях процесса термического упрочнения.

3. Ознакомиться с нормализацией сталей и их классификацией по структуре после нормализации.

4. Экспериментально определить принадлежность нескольких марок сталей к тому или иному классу по структуре после нормализации.

5. Ознакомится с показателями прокаливаемости сталей. Изучить влияние легирования на прокаливаемость сталей.

6. Провести определение прокаливаемости углеродистой и легированной сталей методом торцевой закалки.

7. Выявить, изучить с помощью оптического микроскопа или компьютера и зарисовать структуры наиболее характерных легированных сталей в различном состоянии, ознакомиться с их свойствами и применением.

Содержание работы

Влияние легирования на структуру и свойства сталей

Легирующие элементы вводятся в стали для улучшения их механических свойств. Путем легирования добиваются повышения прочности, вязкости, прокаливаемости, снижения порога хладноломкости, получают коррозионно-стойкие, жаростойкие и жаропрочные стали.

Чаше всего легирующие элементы образуют с железом твердые растворы. Карбидообразующие легирующие элементы могут также замещать атомы железа в решетке цементита, т.е. образовывать легированный цементит или самостоятельные специальные карбиды. В определенных условиях легирующие элементы могут образовывать с железом или между собой интерметаллические соединения.

Легирующие элементы существенно влияют на температуру полиморфных превращений и область существования a- и g-железа.

Элементы, снижающие температуру точки А3 и повышающие температуру точки А4, называют g-стабилизаторами. К этой группе относятся никель, марганец, а также хром в сочетании с никелем (Cr+Ni). В результате легирования расширяется область существования g-фазы. При определенных степенях легирования в равновесии могут быть получены ферритно-аустенитная и даже полностью аустенитная структуры.

Легирующие элементы, снижающие температуру критической точки А4 и повышающие температуру критической точки А3, называют a-стабилизаторами (Cr, W, Mo, V, Si, Al и др.). При определенных степенях легирования могут быть получены ферритные стали, в которых превращения a-фазы в g-фазу не наблюдается вплоть до температуры плавления.

Легирующие элементы, растворенные в феррите, повышают его предел прочности, не изменяя существенно относительного удлинения, за исключением марганца и кремния, при содержании их более 2,5...3%. Легирующие элементы при введении их в сталь в количестве больше 1…2% снижают ударную вязкость. Исключение составляет никель, который, упрочняя феррит, одновременно увеличивает его ударную вязкость и снижает порог хладноломкости. Этим объясняются высокие вязкие свойства сталей, легированных никелем. Однако надо иметь в виду, что повышенное содержание никеля стабилизирует g-фазу и ухудшает или полностью исключает закаливаемость сталей.

Легирующие элементы, растворяясь в g-железе, повышают прочность аустенита при нормальной и высоких температурах. Аустенит обладает низким пределом текучести при сравнительно высоком пределе прочности, легко упрочняется путем наклепа, но не упрочняется путем закалки. Он парамагнитен. Особенности закалки и отпуска легированных сталей по сравнению с углеродистыми.

Нагревание легированных сталей протекает медленнее, максимальная температура выбирается выше, время выдержки при этой температуре больше. Это объясняется тем, что карбидообразущие легирующие элементы задерживают процесс аустенизации, так как легированный цементит и специальные карбиды распадаются при более высоких температурах и труднее растворяются в аустените. Соответственно требуется больше времени для гомогенизации аустенита. Легирующие элементы неравномерно распределены между ферритом и карбидами, а следовательно, и в аустените содержание легирующих элементов по объему будет не одинаково. Процесс выравнивания состава аустенита по содержанию легирующих элементов требует большего времени, так как диффузионная подвижность легирующих элементов в решетке g-фазы значительно меньше (вакансионный механизм диффузии), чем углерода.

Закалка легированных сталей может выполняться с меньшими скоростями охлаждения (в масле, иногда на воздухе). Это объясняется тем, что большинство легирующих элементов сдвигают вправо диаграмму изотермического распада аустенита и таким образом уменьшают критическую скорость закалки. Для уменьшения остаточных напряжений, коробления и трещинообразования в сталях при закалке рекомендуется выбирать скорость охлаждения возможно меньшей, но не менее критической.

Структура легированных сталей в результате закалки с охлаждением до комнатной температуры состоит чаще всего из мартенсита и остаточного аустенита. Это объясняется тем, что легирующие элементы снижают, как правило, температуру начала и конца мартенситного превращения. Для большинства легированных сталей температура конца мартенситного превращения становится ниже комнатной, и поэтому при охлаждении сталей в процессе закалки до комнатной температуры мартенситное превращение не протекает до конца, при этом структура сталей состоит из мартенсита и остаточного аустенита. В таком случае упрочняющий эффект закалки легированных сталей при одинаковом с углеродистыми сталями содержании углерода может быть меньше. Для перевода остаточного аустенита в мартенсит часто после закалки проводится обработка сталей холодом. Для этого закаленные стальные детали помещают в холодильную камеру и выдерживают в течение нескольких часов при температуре -60...-70°С. В результате обработки холодом стали дополнительно упрочняются, но эта операция чаще всего проводится для очень точных деталей в целях стабилизации размеров.

Особенности отпуска легированных сталей. Карбидообразующие легирующие элементы W, Mo, Cr, V, Ti и другие замедляют процессы коагуляции карбидов при отпуске. Поэтому после отпуска при одинаковой с углеродистыми сталями температуре сталь, легированная этими элементами, сохраняет более высокую дисперсность карбидных частиц и соответственно большую прочность. При достаточно высоких температурах отпуска становится возможной диффузия легирующих элементов, которая приводит к тому, что карбидообразующие элементы диффундируют из феррита в цементит и образуют специальные карбиды, а некарбидообразующие элементы (Ni, Cо, Si) диффундируют из цементита в феррит. В процессе отпуска возможно и непосредственное образование специальных карбидов, вызывающих эффект дисперсионного твердения. Кроме указанных явлений надо учитывать то, что при отпуске некоторых легированных сталей в интервалах температур 250...400 и 500...550°С снижается их ударная вязкость. Явление это называется отпускной хрупкостью. Иногда ее удается избежать, если охлаждение от температуры отпуска (500…550°С) проводить быстро (например в воде).

Нормализация сталей и классификация сталей по структуре после нормализации

Нормализация заключается в нагреве доэвтектоидной стали до температуры, превышающей температуру точки А3 (на 30...50°С), заэвтектоидной - выше Аст (на 30...50°С), непродолжительной выдержке при этих температурах для полного прогрева и завершения фазовых превращений и охлаждения на спокойном воздухе. Для углеродистых сталей нормализация является промежуточной операцией между отжигом и закалкой. Нормализация вызывает полную фазовую перекристаллизацию стали и устраняет крупнозернистую структуру.

Для низкоуглеродистых сталей нормализацию применяют вместо отжига. В средне- и высокоуглеродистых сталях в результате нормализации образуется сорбит или троостит. Это повышает на 10...15% прочность и твердость этих сталей по сравнению с отожженной. Кроме этого, для заэвтектоидной стали нормализацию применяют для устранения цементитной сетки, которая может возникать при медленном охлаждении в интервале температур Аст…А1.

По структуре после нормализации стали классифицируются на стали

1) перлитного, 2) мартенситного и 3) аустенитного класса.Если кривая скорости охлаждения на воздухе пересекает кривые распада аустенита в области образования перлита, сорбита или троостита, то сталь относится к перлитному классу. К этому классу относятся все углеродистые и малолегированные стали.

Легирующие элементы сдвигают диаграмму изотермического распада аустенита вправо и снижают критическую скорость закалки. Если при этом скорость охлаждения на воздухе станет больше критической, то после нормализации в стали фиксируется мартенситная структура. Стали, закаливающиеся при охлаждении на воздухе, относятся к мартенситному классу К этому классу относятся некоторые средне- и высоколегированные стали. Как правило, эти стали имеют большую или сквозную прокаливаемость.

При легировании сталей g-стабилизаторами диаграмма распада аустенита сдвигается вправо и вверх, а температура начала мартенситного превращения (Мн) - вниз. Если Мн ниже комнатной температуры, то при нормализации таких сталей аустенит в них не претерпевает никаких превращений при охлаждении до комнатной температуры, оставаясь стабильным. Стали такого типа принадлежат к аустенитному классу. Они не закаливаются. К этому классу относятся стали, легированные большим количеством никеля, марганца, а также хромоникелевые нержавеющие стали.

Для определения принадлежности стали к тому или иному классу необходимо провести нормализацию, изготовить микрошлиф, выявить структуру и по ней установить класс стали. (Для идентификации можно пользоваться атласом микроструктур).

Влияние легирования на прокаливаемость сталей

Под прокаливаемостью понимают способность стали получать закаленный слой с мартенситной или троостито-мартенситной структурой и высокой твердостью и прочностью на ту или иную глубину. Почему стальная деталь, охлаждаемая, например в воде, не закаливается на всю глубину? Здесь следует помнить, что для того чтобы происходила закалка, сталь должна охлаждаться со скоростью больше критической. Поверхность закаливаемой детали, контактирующая с водой, охлаждается со скоростью заведомо большей, чем критическая. Внутренние слои детали охлаждаются за счет теплопроводности стали, при этом скорость охлаждения по глубине материала детали падает.

При закалке со скоростью больше критической в цилиндрической детали охлаждается слой металла между поверхностями І-II. В этом слое образуется мартенситная закалочная структура. Глубже поверхности II наблюдается частичный распад аустенита и частично протекает мартенситное превращение, и структура в слое определенной толщины будет изменяться от мартенситной до полумартенситной (50% М и 50% Т) и далее до трооститной и сорбитной.

Если же деталь имеет малый диаметр или толщину и действительная скорость охлаждения в сердцевине изделия будет превышать критическую скорость закалки (Vкр), то сталь получит мартенситную структуру на всю глубину и тем самым будет иметь сквозную прокаливаемость.

За глубину закаленного слоя условно принимают расстояние от поверхности до полумартенситной зоны (50% мартенсита и 50% троостита).

Максимальный диаметр цилиндрической заготовки из данного материала, в центре которой после закалки в данной охлаждающей среде образуется полумартенситная структура, называется критическим диаметром прокаливаемости (Dкр или D50).

Иногда диаметр прокаливаемости определяют по глубине закаленного слоя со структурой, состоящей из 95% мартенсита и 5% троостита. В этом случае применяют обозначение критического диаметра D95. Критический диаметр D95 примерно на 25% меньше критического диаметра D50.

Полумартенситную зону принимают в качестве критерия прокаливаемости потому, что ее легко определить по микроструктуре или твердости (табл. 8.1).

Таблица 8.1 Твердость слоя закаленной стали со структурой 50% М и 50% Т, НRС

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |