| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Реферат: Соединения деталей и узлов машин

Большинство силовых клиновых соединений выполняют с предварительным натягом: клином создается внутренняя сила, действующая и при отсутствии внешней нагрузки. Установочные клиновые соединения обычно выполняют без предварительного натяга с силовым замыканием, преимущественно нагрузкой от сил тяжести.

В клиновых соединениях применяют почти исключительно односкосные клинья. Рабочие поверхности клиньев выполняют цилиндрическими или плоскими с фасками. В крепежных клиновых соединениях уклоны выбирают из условия самоторможения равными 1:100, 1:50, в часто затягиваемых и установочных клиньях - 1:20, 1: 10, 1:4.

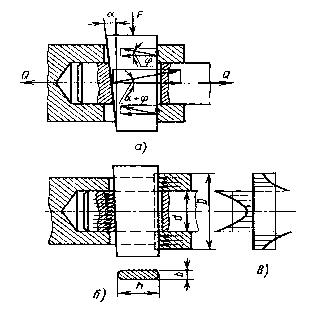

Рисунок 7 – Расчётные схемы клинового соединения

Примерные соотношения размеров клиньев в соединении стержня диаметром d со втулкой:

толщина клина (из условия равнопрочности стержня на растяжение и на смятие клином) b=(0,25?0,3)d; высота сечения клина h≥2,5b.

При забивании и выбивании клина (в соответстивии с рисунком 7), а суммарные силы на рабочих гранях клина наклонены к нормалям на угол трения φ в сторону, обратную перемещению клина. Обозначим силу забивания клина через F, а силу, развиваемую на стержне,- через Q. В установочных клиновых соединениях она равна полезной внешней нагрузке Q=Qвн. В соединениях с предварительным натягом по условию, что после приложения внешней нагрузки в соединении сохраняется натяг, расчетная сила в стержне Q=(1,25?1,5)Qвн. Согласно условию равновесия клина в направлении его оси можно записать F=Q[tg(α+φ)+tgφ].

Сила выбивания клина

![]()

Самоторможение определяется условием, что сила F1 больше или равна нулю. Полагая в предыдущем уравнении F1≥0, получаем

![]() , отсюда α≤2φ.

, отсюда α≤2φ.

Таким образом, угол односкосного клина или сумма углов сторон (угол заострения) двускосного клина должны быть меньше двойного угла трения на рабочих гранях.

Расчетный коэффициент трения обычно принимают равным 0,1; тогда φ≈5°45'. Однако при пластичном смазочном материале и чистых поверхностях коэффициент трения может снижаться до 0,04. Наоборот, при сухих обезжиренных поверхностях коэффициент трения возрастает до 0,2?0,3 и более. В крепежных клиновых соединениях обеспечивается значительный запас самоторможения. При уклонах, меньших 1:25, и постоянной нагрузке нет необходимости в специальных стопорных устройствах, предохраняющих соединения от самопроизвольного ослабления. В остальных случаях клинья специально закрепляют.

При расчёте клина предпологают, что давление по поверхности контакта распределяется равномерно (рисунок 7, б). В действительности распределение давления особенно при больших нагрузках более благоприятно для прочности клина на изгиб (рисунок 7, в).

Дополнительно проверяют поверхность контакта клина и втулки на смятие, хвостовую часть стержня на срез, а также прочность втулки как толстостенной трубы, подверженной внутреннему давлению.

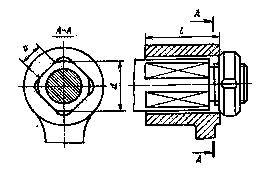

7. Профильные соединения

Профильными называют соединения, в которых ступица (втулка) насаживается на фасонную поверхность вала и таким образом обеспечивается жесткое фиксирование деталей в окружном направлении и передача вращения. В качестве примера показано соединение на квадрате со скругленными углами (для снижения концентрации напряжений); применяются также соединения эллиптического и треугольного сечений.

Рисунок 8 – Профильное соединение

По сравнению со шпоночными и шлицевыми эти соединения имеют небольшую концентрацию напряжений и более высокую точность центрирования. Однако сложность изготовления профильной поверхности ограничивает области применения соединений.

Расчет соединений. Профильные соединения рассчитывают на смятие. Условие прочности по допускаемым напряжениям для соединения имеет обычный вид:

![]()

где l - длина соединения, обычно l=(1?2)d; b - ширина прямолинейной части грани; [σсм] допускаемое напряжение смятия, для термообработанных поверхностей [σсм]=100?140 МПа.

8. Сварные соединения

Сварные соединения - это неразъемные соединения, основанные на использовании сил молекулярного сцепления и получаемые путем местного нагрева деталей до расплавленного состояния (сварка плавлением электродуговая, электрошлаковая и др.) или до тестообразного состояния, но с применением механической силы (контактная сварка).

Дуговая сварка металлическим электродом осуществляется электрической дугой между электродом и изделием. Выделяемое тепло оплавляет соединяемые детали и расплавляет электрод (или присадочный материал), который дает дополнительный металл для формирования шва. Дуговая электрическая сварка является крупным русским изобретением (Н. И. Бенардос, 1882 г., и Н. Г. Славянов, 1888 г.).

Основным способом механизированной дуговой сварки, обеспечивающим ысокое качество шва, производительность и экономичность процесса, является автоматическая сварка под слоем флюса. Особенно эффективно применение автоматической сварки в серийном производстве и для конструкций с длинными швами. Для конструкций с короткими разбросанными швами применяют полуавтоматическую шланговую сварку, а при малом объеме сварочных работ ручную дуговую сварку.

Для сварки металлических деталей малой толщины, деталей из высоколегированных сталей, цветных металлов и сплавов получили распространение дуговая сварка в среде защитных газов, сварка в углекислом газе и аргонодуговая сварка.

Электрошлаковая сварка так же, как и дуговая, представляет собой сварку плавлением; при прохождении тока через шлаковую ванну от электрода к изделию выделяется теплота, расплавляющая основной и присадочный материалы. Электрошлаковая сварка предназначена для соединения деталей толщиной от30 мм до 1?2 м. Электрошлаковая сварка позволяет заменять сложные тяжелые цельнолитые и цельнокованые конструкции сварными из поковок, отливок или листов, позволяет формировать переходные поверхности (галтели), что значительно облегчает и удешевляет производство. Электрошлаковую сварку применяют, в частности, для чугунных отливок.

Контактная сварка основана на разогреве стыка теплотой, выделяющейся при пропускании через него электрического тока, и сдавливании деталей. Контактную сварку применяют преимущественно в серийном и массовом производствах.

При сварке трением используется теплота, выделяемая в процессе относительного движения свариваемых деталей, преимущественно тел вращения.

Применяют также специальные виды сварки:

1) диффузионную, позволяющую соединять разнородные материалы и обеспечивающую минимальное изменение свойств соединения по сравнению со свойствами основных материалов;

2) электронно-лучевую (весьма экономически выгодную) и лазерную, обеспечивающие узкую зону проплавления, малые деформации и позволяющие сварку закаленных деталей;

3) радиочастотную, преимущественно применяемую для тонких труб и весьма производительную;

4) ультразвуковую в приборостроении для деталей малой толщины из однородных и разнородных металлов;

5) сварку взрывом, преимущественно для покрытий.

Существенные перспективы, в частности для повышения

производительности сварки и резки, дает применение плазменного процесса.

Весьма эффективны наплавки, повышающие износостойкость в 3?10 раз. Возможна наплавка слоя практически любого металла или сплава на заготовку из обычной конструкционной стали.

Широко применяют восстановительные наплавки, но еще недостаточно применяют наплавки, выполняемые в процессе изготовления, хотя они наиболее выгодны. Успешно наплавляют клапаны автомобильных двигателей и дизелей, лемехи, бандажи железнодорожных колес, прокатные валки.

Разработана сварка пластмасс газовыми теплоносителями, нагревательными элементами ТВЧ., ультразвуком, трением, с помощью химических реакций.

Сварные соединения по взаимному расположению соединяемых элементов можно разделить на следующие группы:

1) Соединения стыковые. Соединяемые элементы являются продолжением один другого, сварку производят по торцам.

2) Соединения нахлесточные. Боковые поверхности соединяемых элементов частично перекрывают одна другую.

3) Соединения тавровые. Соединяемые элементы перпендикулярны или реже наклонны один к другому. Один элемент торцом приваривается к боковой поверхности другого.

4) Соединения угловые. Соединяемые элементы перпендикулярны или наклонны один к другому и привариваются по кромкам.

Применение стыковых соединений, как наиболее близких к целым деталям, расширяется, а применение нахлесточных сокращается.

Применение сварных конструкций обеспечивает существенную экономию металла по сравнению с клепаными и литыми. Экономия металла по сравнению с клепаными конструкциями получается в основном ввиду:

а) полного использования рабочих сечений соединяемых элементов без ослабления их отверстиями для заклепок;

б) возможности непосредственного соединения элементов без вспомогательных деталей (накладок).

Общая экономия металла составляет в среднем 15?20 %.

Экономия металла по сравнению с литыми конструкциями достигается благодаря:

а) более высоким механическим свойствам материалов и меньшим остаточным напряжениям;

б) более тонким стенкам;

в) меньшим припускам на механическую обработку.

Сварные стальные конструкции легче чугунных литых на величины до 50%, а стальных литых - до 30 %.

Для сварки характерны высокие экономические показатели: малая трудоемкость процесса, относительно низкая стоимость оборудования, возможность автоматизации и т. д. Относительно низкая стоимость сварочного оборудования определяется тем, что оно не связано с использованием больших сил (как кузнечно-прессовое оборудование) и с необходимостью плавления большого количества металла (как литейное производство).

Недостатком сварки является нестабильность качества шва, зависящая от квалификации сварщика. Этот недостаток в значительной степени устраняется применением автоматической сварки.

Сварка является основным видом получения соединений металлических строительных конструкций. Наиболее прогрессивно изготовление металлических конструкций на заводах сваркой, а их соединение на строительных объектах высокопрочными болтами.

Сварка позволяет удешевлять и совершенствовать конструкции деталей, полученных разными заготовительными операциями, поковок, проката, отливок и деталей из разных материалов.

Широкое применение находят сварные конструкции из гнутых или штампованных элементов. Эти конструкции допускают рациональные формы при малой трудоемкости.

Общим исходным условием проектирования сварных соединений является условие равно прочности шва и соединяемых элементов.

Расчет сварных конструкций. Прочность сварных соединений при переменной нагрузке.

Сварные соединения, равнопрочные при статических нагрузках соединяемым элементам, при переменных нагрузках оказываются относительно слабее.

Это объясняется: 1) концентрацией напряжений (связанной с геометрией стыка, сварочными дефектами, а для фланговых и косых угловых швов – совместной работой с соединяемыми элементами); 2) остаточными напряжениями; в) литейной структурой шва, изменением структуры металла около шва и выгоранием легирующих компонентов.

Наибольшим сопротивлением переменным нагрузкам обладают стыковые соединения, особенно при снятых механической обработкой утолщениях.

Прочность сварных соединений при действии переменных нагрузок сильно зависит от качества швов. Например, при наличии в стыковых швах даже незначительного непровара прочность снижается на 50 %. Такое же снижение получается от сварки электродами с тонкими покрытиями.

Большое значение имеет конструкция швов. Например, прочность при переменных нагрузках тавровых соединений со скосами кромок в связи с меньшей концентрацией напряжений в 1,5 раза выше, чем без разделки кромок. От постановки накладок для усиления стыковых соединений прочность при переменных нагрузках, как правило, не только не увеличивается, но, наоборот, уменьшается в связи с появлением источников резкой концентрации напряжений.

Следует избегать совмещения сварных швов с местами концентрации напряжений от формы. Следует обеспечивать равномерную толщину швов, в частности исключать большие скопления наплавленного металла в местах пересечения швов. Следует так располагать швы, чтобы было удобно их сваривать и контролировать.

Кардинальным средством повышения прочности сварных соединений при переменных нагрузках является наклеп дробью и чеканка.

В опытах на сварных лабораторных образцах дробеструйной обработкой удавалось повысить прочность более чем в 1,5 раза и даже довести прочность до прочности целых образцов; прочность соединений электрошлаковой сваркой удавалось повысить в 2 раза.

Выбор допускаемых напряжений. Допускаемые напряжения в сварных швах при статической нагрузке задаются в долях от допускаемого напряжения основного металла соединяемых элементов на растяжение в зависимости от способа сварки.

Допускаемые напряжения основного металла в металлических строительных и крановых конструкциях (в соответствии со «Строительными нормами и правилами» ) определяют по зависимости

![]()

где R - расчетное сопротивление разрушению (R=0,9σТ для низкоуглеродистой и R=0,85σТ для низколегированной стали); m - коэффициент условий работы, в большинстве случаев равный 0,9; при повышенной податливости элементов и в некоторых других случаях т=0,8; kH - коэффициент надежности, обычно kH=1?1,2, для подкрановых балок при тяжелом режиме kH=1,3?1,5.

Обычно

![]() = σТ/(1,35?1,6)

для углеродистых и

= σТ/(1,35?1,6)

для углеродистых и ![]() = σТ/(1,5?1,7)

для легированных сталей.

= σТ/(1,5?1,7)

для легированных сталей.

В строительных конструкциях при переменных нагрузках расчетные сопротивления или допускаемое напряжение умножают на коэффициент γ=с/(а-br), если наибольшее напряжение растягивающее, или на коэффициент γ=с/(а-br), если наибольшее напряжение сжимающее, где r=σmin/σmax характеристика цикла, а, b, с - коэффициенты.

Расчет на сопротивление усталости машиностроительных сварных конструкций можно проводить по основному металлу вблизи шва, если обеспечена статическая равнопрочность со швами.

Расчет на надежность сварных соединений. На основании отечественных и зарубежных исследований, содержащих диапазон рассеяния предела выносливости сварных соединений: стыковое соединение, сварка автоматическая и полуавтоматическая 0,03; то же, сварка ручная 0,05; нахлесточное соединение 0,06; сварные двутавровые балки 0,05; сварные коробчатые балки 0,09.

Окалина может служить самостоятельным источником вариации предела выносливости с коэффициентом 0,06. Эти коэффициенты должны квадратически суммироваться с коэффициентом вариации для деталей одной плавки без сварного шва и коэффициентом по плавкам.

9. Паяные соединения

Паяные соединения - это неразъемные соединения, обеспечиваемые силами молекулярного взаимодействия между соединяемыми деталями иприпоем. Припой - это сплав или металл, вводимый в расплавленном состоянии в зазор между соединяемыми деталями и имеющий более низкую температуру плавления, чем соединяемые детали. Отличие пайки от сварки - отсутствие расплавления или высокотемпературного нагрева соединяемых деталей.

Связь в паяном шве основана на:

растворении металла деталей в расплавленном припое;

взаимной диффузии элементов припоя и металла соединяемых деталей;

бездиффузионной атомной связи.

Прочность паяного шва существенно выше, чем припоя, в связи с растворением в слое материала деталей и в связи с тем, что слой находится в стесненном напряженном состоянии между соединяемыми деталями.

Пайкой соединяют однородные и разнородные материалы: черные и цветные металлы, сплавы, керамику, стекло и т. д.

Основные паяные соединения: внахлестку (ПН-l?ПН-6, включая телескопические ПН-4?ПН-6), встык (ПВ-l, ПВ-2), вскос (ПВ-3, ПВ-4), втавр (ПТ-1?ПТ-4), соприкасающиеся (ПС-l, ПС-2). Преимущественное применение имеют соединения внахлестку, как обеспечивающие достаточно высокую прочность вплоть до достижения равнопрочности с целыми деталями.

Стыковые соединения имеют применение, ограниченное малыми нагрузками, что связано с малыми поверхностями спая.

Соединения ступенчатые и вскос (ПВ-3, ПВ-4 с углом не более 30°) способны обеспечивать необходимую прочность, но их применение ограничивается сложностью изготовления.

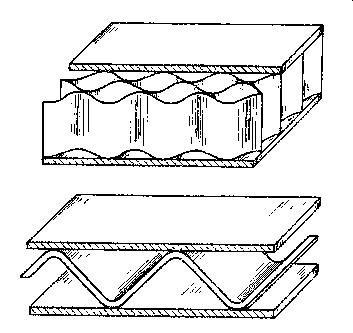

Пайкой соединяют листы, стержни, трубы между собой и с плоскими деталямии др. Важную область составляют сотовые паяные конструкции (рисунок 9).

Рисунок 9 – Сотовые конструкции

Припои должны быть легкоплавкими, хорошо смачивать соединяемые поверхности, обладать достаточно высокой прочностью, пластичностью, непроницаемостью. В технике применяют широкую номенклатуру припоев, разделяемую на группы по температуре плавления и по химическому составу.

В машиностроении употребительны следующие припои.

оловянно-свинцовые по ГОСТ 21930-76* ПОС 61, ПОС 40, ПОС 30, ПОС 10 и др.

оловянно-свинцовые сурьмянистые и малосурьмянистые по ГОСТ 21930-76* (автомобилестроение, соединения цинковых и оцинкованных деталей и др.);

серебряные, оловянные, оловянно-свинцовые с содержанием серебра до 10 % по ГОСТ 19738-74* (ответственные соединения, требуюшие высокой прочности, коррозионной стойкости, относительно невысокой температуры плавления, повышенной электропроводности);

медно-цинковые сплавы - латуни (для большинства металлических деталей, кроме деталей, подвергаемых ударным и вибрационным нагрузкам).

В процессе пайки для защиты поверхностей от загрязнения и окисления и соответственно для улучшения растекания жидкого припоя применяют флюсы.

При низкотемпературной пайке применяют в виде флюса канифоль и ее растворы, вазелин, а также более активные флюсы, содержащие органические кислоты (олеиновую, молочную, лимонную) и др.

Для повышения активности флюса добавляют фтористые и хлористые соли металлов.

Применяют многообразные способы пайки: паяльником с периодическим подогревом или с непрерывным подогревом газом, жидким топливом или электрическим подогревом; газопламенными горелками; электронагревом (преимущественно электросопротивлением); в жидких средах; в печах; специальные.

Наиболее проста пайка паяльником, наиболее производительны пайки в жидких средах и в печах.

Расчет паяных соединений проводят по номинальному напряжению в зависимости от предела прочности. Значения предела прочности на срез при пайке наиболее распространенными оловянно-свинцовыми припоями:

| Материал детали | Сталь 20 | Сталь Х18Н9Т | Медь М3 | Латунь Л62 |

|

τср, МПа |

28 | 32 | 27 | 22 |

Предел прочности спая на растяжение (по опытам с серебряными припоями ПСр40 и ПСр45) для большинства сталей на 30-40 % выше τср, а для особо высоколегированных сталей выше до 2 и более раз.

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |