| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Реферат: Соединения деталей и узлов машин

Реферат: Соединения деталей и узлов машин

РЕФЕРАТ

На тему: «Соединения деталей и узлов машин»

Проверил:

_________________ Иванов Л. П.

<<_____>>________________2008 г.

Выполнил: Кузнецов Н.П.

<<_____>>________________2008 г.

Оренбург

2008

Содержание

1 Общие сведения о соединениях........................................................ 3

2 Клеммовые соединения..................................................................... 3

3 Клеевые соединения.......................................................................... 4

4 Заклепочные соединения................................................................... 5

5 Конические соединения..................................................................... 10

6 Клиновые соединения....................................................................... 12

7 Профильные соединения................................................................... 14

8 Сварные соединения......................................................................... 15

9 Паяные соединения........................................................................... 19

10 Шлицевые соединения..................................................................... 21

11 Штифтовые соединения................................................................... 25

12 Шпоночные соединения.................................................................. 27

13 Резьба............................................................................................... 29

14 Соединения с натягом..................................................................... 34

Список использованной литературы.................................................. 43

1. Общие сведения о соединениях

Общей тенденцией развития соединений является приближение их к целым деталям и удовлетворение условию равнопрочности с соединенными элементами. Иначе материал соединяемых элементов не будет полностью использован.

Соединения по признаку возможности разборки делят на неразъемные, которые нельзя разобрать без разрушения или повреждения (заклепочные, сварные), и разъемные, позволяющие повторные сборку и разборку (резьбовые, клиновые, шлицевые и др.).

Неразъемные соединения осуществляются силами молекулярно-механического сцепления (сварные, паяные, клеевые) или механическими средствами (клепаные, соединения с натягом, вальцованные).

Соединения элементов сосудов и трубопроводов, содержащих жидкости или газы, должны удовлетворять условиям плотности (герметичности). Для этого контактирующие поверхности механических соединений должны быть сжаты давлением, существенно превышающим давление среды.

2. Клеммовые соединения

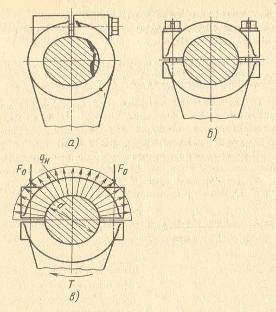

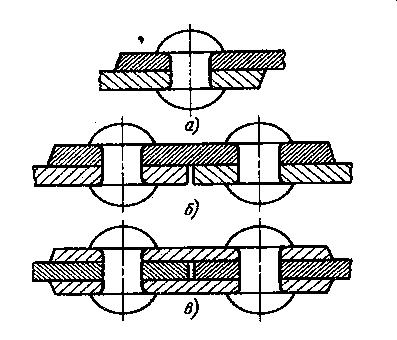

Клеммовыми называют фрикционные соединения деталей с соосными цилиндрическими посадочными поверхностями, в которых требуемое радиальное давление (натяг) и фиксация за счет сил трения создаются путем деформации изгиба охватывающей детали затянутыми болтами (в соответстивии с рисунком 1).

Рисунок 1 – Клеммовые соединения

Эти соединения применяют для передачи вращающего момента и осевой силы между валами, осями и призматическими деталями (рычагами, щеками сборных коленчатых валов, частями установочных колец и т. п.).

При проектировании соединения обычно требуется определить силу затяжки, обеспечивающую взаимную фиксацию деталей и передачу требуемого вращающего момента, а также оценить прочность болта (болтов) и охватывающей детали (клеммы).

В приближенном расчете можно принять, что контактные напряжения от затяжки равномерно распределены по поверхности контакта (как в соединении с натягом). Тогда средние контактные напряжения qв связаны со сдвигающей нагрузкой Q соотношением

![]()

Если соединение имеет п болтов (в одном или двух рядах, см. рис. 5, б), затянутых силой Fо, то условие равновесия клеммы (рис. 5, в) имеет вид пFо=qld.

Учитывая равенство и последнее соотношение, получим

![]()

Диаметр резьбы болта для обеспечения такой силы затяжки

где [σP] – допускаемое напряжение для материалов болта.

Оценку прочности клеммы можно выполнить путем расчета методом конечных элементов или по теории колец.

3. Клеевые соединения

Клеевые соединения - это соединения неметаллическим веществом посредством поверхностного схватывания (адгезии) и внутренней межмолекулярной связи (когезии) в клеящем слое.

Достоинствами этих соединений являются: возможность соединения деталей из разнородных материалов, соединения тонких листов, пониженная концентрация напряжений и хорошее сопротивление усталости, возможность обеспечения герметичности, уменьшенная масса, возможность получения гладкой поверхности изделия.

Применяемые в машиностроении клеи подразделяют на термореактивные - эпоксидные, полиэфирные, фенолоформальдегидные, полиуретановые; термопластичные на основе полиэтилена, поливенилхлорида; эластомеры на основе каучуков. При нормальной температуре 18?20 °С предел прочности на сдвиг большинства клеев 10?20 МПа (предельные достигаемые значения 30?50 МПа); при 200?250 °С снижается на 30?50 %.

Клеи на основе кремнийорганических соединений и неорганических полимеров (в частности, ВК2) обладают теплостойкостью до 700?1000 °С, но меньшей прочностью и повышенной хрупкостью.

Наряду с жидкими клеями применяют клеи в виде пленок, которые вкладывают между соединяемыми деталями, а потом нагревают и сжимают.

Основным недостатком клеевых соединений является их слабая работа на неравномерный отрыв, что накладывает требования на конструкцию соединений. Наиболее широко применяют соединения внахлестку, работающие на сдвиг. Стыковые соединения для обеспечения прочности выполняют по косому срезу (на «ус») или предусматривают накладки. При увеличении толщины клеевого слоя прочность падает. Оптимальная толщина слоя 0,05?0,15 мм.

Успешно применяют клей для повышения прочности сопряжения зубчатых колес с валами и зубчатых венцов со ступицами. Клей начинают использовать при установке наружных колец подшипников качения в корпус, для уплотнения и стопорения резьбовых соединений, для присоединения пластинок режущего инструмента.

Для особопрочных соединений, испытывающих произвольную нагрузку, включая неравномерный отрыв, и вибрационную нагрузку, применяют комбинированные соединения, клеесварные и клеезаклепочные, клеерезьбовые.

Комбинированные соединения обеспечивают равнопрочность с целыми листами и широко применяются в ответственных машинах (в частности, в тяжелых самолетах соединяемые поверхности по несколько сот квадратных метров).

Клеесварные соединения выполняют обычно в виде сочетания клеевых и точечных сварных швов. Толстые листы соединяют двухрядными швами с шахматным расположением точек. Точечную сварку преимущественно производят по жидкому (эпоксидному) клею.

Клеезаклепочные соединения еще прочнее клеесварных. Их обычно выполняют по незатвержденному (фенольному БФ-1, БФ-2 и др.) клею, что исключает необходимость сдавливания соединяемых листов при склеивании.

Успешно применяют клееболтовые соединения.

Рассеяние энергии в клеевых соединениях на 20?30 % больше, чем в обычных фрикционных.

4. Заклепочные соединения

Заклепка (в соответстивии с рисунком 2) представляет собой стержень круглого сечения с головками на концах, одну из которых, называемую закладной, выполняют на заготовке заранее, а вторую, называемую замыкающей, формируют при клепке. Заклепки стягивают соединяемые детали, в результате чего часть или вся внешняя продольная нагрузка на соединения передается силами трения на поверхности стыка.

Рисунок 2 – Заклёпка с полукруглыми головками и простейшее заклёпочное соединение

Заклепочные соединения разделяют на: 1) силовые (иначе называемые прочными соединениями), используемые преимущественно в металлических конструкциях машин, в строительных сооружениях;

2) силовые плотные (иначе называемые плотнопрочными соединениями), используемые в котлах и трубах, работающих под давлением.

Плотность также можно обеспечить с помощью клея.

Преимуществами заклепочных соединений являются стабильность и контролируемость качества. Недостатки - повышенный расход металла и высокая стоимость, неудобные конструктивные формы в связи с необходимостью наложения одного листа на другой или применения специальных накладок. В настоящее время заклепочные соединения в большинстве областей вытеснены сварными и этот процесс продолжается.

Область практического применения заклепочных соединений ограничивается следующими случаями:

1) соединения, в которых нагрев при сварке недопустим из-за опасности отпуска термообработанных деталей или коробления окончательно обработанных точных деталей;

2) соединения несвариваемых материалов;

3) соединения в самолетах, например в пассажирском самолете применяют до 2,5 миллионов заклепок;

4) соединения в автомобилестроении для рам грузовых машин. Заклепки изготовляют из прутков на высадочных автоматах.

Клепку стальными заклепками диаметром до 8?10 мм, а также заклепками из латуни, меди и легких сплавов всех диаметров производят холодным способом, а остальных заклепок - горячим способом.

Материал заклепок должен быть достаточно пластичным для обеспечения возможности формирования головок и однородным с материалом соединяемых деталей во избежание электрохимической коррозии. Стальные заклепки обычно изготовляют из сталей Ст2, Ст3, 09Г2 и др.

Государственными стандартами предусмотрены следующие виды заклепок.

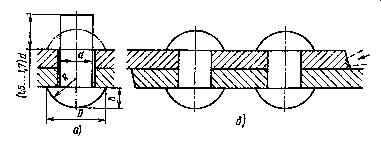

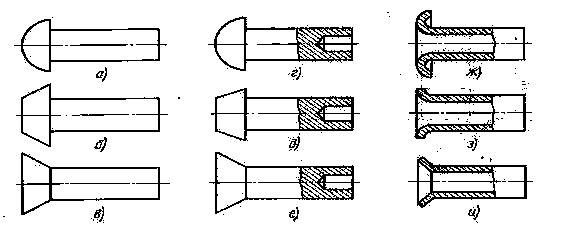

Заклепки со сплошным стержнем: с полукруглой головкой (ГОСТ 10299-80* и ГОСТ 14797-85, рисунок 3, а), имеющие основное применение в силовых и плотных швах; с плоской головкой (ГОСТ 14801-85, в соответстивии с рисунком 3, б), предназначенные для работы в коррозионных средах; с потайной головкой (ГОСТ10300-80*, ГОСТ 14798-85, в соответстивии с рисунком 3, в), применяемые при недопустимости выступающих частей, в частности в самолетах; с полупотайной головкой для соединения тонких листов.

Заклепки полупустотелые (ГОСТ 12641-80*, ГОСТ 12643-80, г, д, е) и пустотелые (ГОСТ 12638-80* - ГОСТ 12640-80*, в соответстивии с рисунком 3, ж, з, и) применяют для соединения тонких листов и неметаллических деталей, не допускающих больших нагрузок.

Рисунок 3 – Стандартные стальные заклёпки

Для увеличения ресурса заклепочных соединений создают радиальный натяг, ресурс при этом увеличивается в 2?4 раза.

Для крепления лопаток некоторых паровых и газовых турбин применяют заклепки, устанавливаемые под развертку и работающие в основном на сдвиг.

Наиболее отработаны конструкции, типаж и технология заклепочных соединений в авиационной промышленности.

Кроме традиционных заклепок применяют:

1) заклепки из стержней с одновременным расклепыванием обеих головок и образованием гарантированного натяга по цилиндрической поверхности;

2) заклепки с потайной головкой и компенсатором - местной выпуклостью на головке, деформируемой приклепке и уплотняющей контакт головки;

3) заклепки для швов с односторонним подходом и с сердечником, который при осевом перемещении распирает заклепку, образуя замыкающую головку, а потом обрывается и фрезеруется для обеспечения гладкой поверхности;

Рисунок 4 – Стержневые заклёпки для односторонней клёпки

4) взрывная заклепка того же назначения, у которой замыкающая головка образуется в результате взрыва вещества, заложенного в отверстие заклепки; взрыв вызывается нагревом закладной головки и стержня;

5) болт-заклепка в виде стержня, устанавливаемого с натягом, и высокой шайбы; при установке болта гайку обжимают на стержне, имеющем в этом месте кольцевые канавки; потом хвостовую часть стержня обрывают;

6) заклепка с большим сопротивлением сдвигу в виде твердой пустотелой заклепки с потайной головкой, притягиваемой винтом.

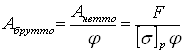

Заклепочные соединения по конструкции разделяют на соединения внахлестку (в соответстивии с рисунком 5, а), соединения с одной накладкой (в соответстивии с рисунком 5, б) и соединения с двумя накладками (в соответстивии с рисунком 5, в).

Рисунок 5 – Основные типы заклёпочных соединений

Заклепочные соединения применяют также для деталей машин общего назначения, например для крепления венцов зубчатых колес к ступицам, лопаток в турбинах, противовесов коленчатых валов, тормозных лент и обкладок, для соединения деталей рам и колес автомобилей и т. д.

При конструировании рекомендуется придерживаться следующих правил:

1) в элементах, работающих на растяжение или сжатие для уменьшения их изгиба, заклепки следует располагать возможно ближе к оси, проходящей через центр массы сечений, или симметрично относительно этой оси;

2) в каждом соединении для устранения возможности относительного поворота соединяемых деталей желательно использовать не менее двух заклепок;

3) заклепки по возможности следует размещать таким образом, чтобы соединяемые элементы ослаблялись меньше и их материал использовался более полно, т. е. следует предпочитать шахматное расположение рядному.

Расчет заклепочных соединений. В соответствии с обычными условиями работы заклепочных соединений основными нагрузками для них являются продольные силы, стремящиеся сдвинуть соединяемые детали одну относительно другой. В плотном и точном соединениях необходимо, чтобы вся внешняя нагрузка во избежание местных сдвигов воспринималась силами трения.

Расчет заклепок в соединении, находящемся под действием продольной нагрузки, сводится по форме к расчету их на срез. Трение в стыке учитывают при выборе допускаемых напряжений среза. При центральном действии нагрузки предполагается равномерное распределение сил между заклепками.

В заклепочном соединении допустимая нагрузка, отнесенная к одной заклепке,

![]()

где d - диаметр стержня заклепки; [τ]ср - условное допускаемое напряжение заклепки на срез; i - число срезов.

При центрально действующей нагрузке F необходимое число заклепок z=F/F1.

Заклепки на смятие в односрезном или двухсрезном силовом соединении проверяют по формуле

![]()

где s - толщина стенки соединяемых деталей.

Проверка на смятие плотных соединений не нужна, так как в них вся продольная нагрузка воспринимается силами трения в стыке.

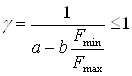

Соединяемые элементы проверяют на прочность в сечениях, ослабленных заклепками:

Допускаемое напряжение для соединений стальных деталей заклепками из сталей Ст2 и Ст3 при расчете по основным нагрузкам: на срез заклепок [τ]ср=140 МПа и на смятие [σ]см=280?320 МПа, на растяжение соединяемых элементов из стали Ст3 [σ]р=160 МПа.

При холодной клепке допускаемые напряжения в заклепках снижают на 30 %.

Для элементов соединений с пробитыми и нерассверленными отверстиями допускаемые напряжения снижают на 30 %.

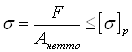

Если соединение работает при редких знакопеременных нагрузках, допускаемые напряжения понижают умножением на коэффициент

где Fmin и Fmax - наименьшая и наибольшая по абсолютной величине силы, взятые со своими знаками. Для соединения элементов из низкоуглеродистых сталей а=1, b=0,3, а для соединений из среднеуглеродистых сталей а = 1,2, b= 0,8.

Потребная площадь элементов, работающих на растяжение под действием силы F,

где φ=(P-d)/P коэффициент прочности шва, величина которого обычно колеблется в пределах от 0,6 до 0,85; Р - шаг расположения заклепок.

При проектном расчете значением φ задаются, а потом производят проверочный расчет.

В групповых заклепочных соединениях, подверженных сложному напряженному состоянию, силы на одну заклепку определяются, как в резьбовых соединениях.

5. Конические соединения

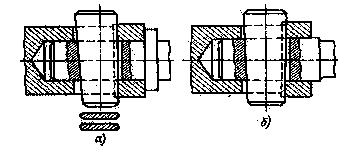

Конические соединения представляют собой разновидность фрикционных соединений, используемых для передачи вращающего момента между деталями с соосными посадочными поверхностями. Обычно такие соединения применяют для закрепления деталей на концах валов.

Натяг и контактные напряжения в конических соединениях (в отличие от цилиндрических соединений) создаются затяжкой.

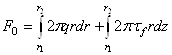

Уравнение равновесия при равномерном распределении по длине контактных напряжений q и касательных напряжений τf от трения (сцепления) имеет вид

где r1 и r2 - соответственно минимальный и максимальный радиусы конического участка вала в сопряжении.

Если учесть, что dz=dr·ctgα. то после интегрирования и несложных преобразований получим

![]()

где F0 - сила затяжки соединения; dm и l - средний диаметр и длина соединения; α - угол наклона образующей конуса к оси вала; f - коэффициент трения пары вал - ступица.

Из соотношения видно, что с увеличением угла α (конусности) необходимо увеличивать затяжку соединения для сохранения уровня контактных напряжений.

Обычно из технологических соображений применяют небольшую конусность. По ГОСТ 21081-75 конусность

![]()

что соответствует α≈2°52' (d1 и d2 - минимальный и максимальный диаметры вала в соединении). При большей конусности на несущую способность соединений существенное влияние оказывают погрешности углов конуса вала и ступицы (втулки), т. е. в конических соединениях отношение f/tgα<1. При малом угле α можно принять, что диаметр вала d≈dm.

Вращающий момент, передаваемый соединением.

![]()

Откуда требуемая минимальная сила затяжки соединения

![]()

где k=1,3?1,5 - коэффициент запаса сцепления;. fпр - приведенный коэффициент трения,

![]()

Из формулы следует, что на передаваемый вращающий момент влияют сила предварительной затяжки, средний диаметр и состояние поверхностей контакта.

Максимальная сила затяжки устанавливается из условий прочности (подобно максимальному расчетному натягу). Так как конусность невелика, то максимальная сила затяжки (tgα=0,5K=0,05)

![]()

где D – наружный диаметр ступицы (втулки).

Затяжку соединений контролируют динамометрическим ключом или по осевому перемещению ступицы.

В процессе работы возможно ослабление затяжки из-за обмятия поверхностей контакта (особенно в соединении со шпонкой).

Для фиксации осевого положения иногда используют бурты на валах.

6. Клиновые соединения

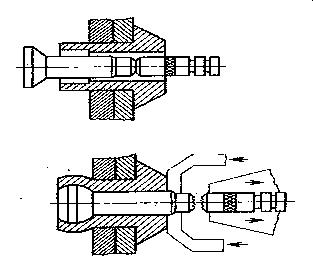

Клиновым называют разъемное соединение, затягиваемое или регулируемое с помощью клина. Типичным примером клинового соединения является соединение стержня со втулкой. Соединение обычно затягивают, забивая клин или перемещая его посредством винта.

Рисунок 6 – Клиновые соединения стержня со втулкой

Достоинства клинового соединения: 1) быстрота сборки и разборки; 2) возмжность создания больших сил затяжки и возможность восприятия больших нагрузок; 3) относительная простота конструкции.

По назначению клиновые соединения разделяют на: 1) силовые, предназначенные для прочного скрепления деталей; 2) установочные, предназначенные для установки и регулирования требуемого взаимного положения деталей.

Силовые соединения применяют для постоянного скрепления при редких разборках в машинах и при частой сборке и разборке в приспособлениях для обработки деталей на станках и в сборных литейных моделях.

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |