| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Технологический процесс механической обработки детали типа вал

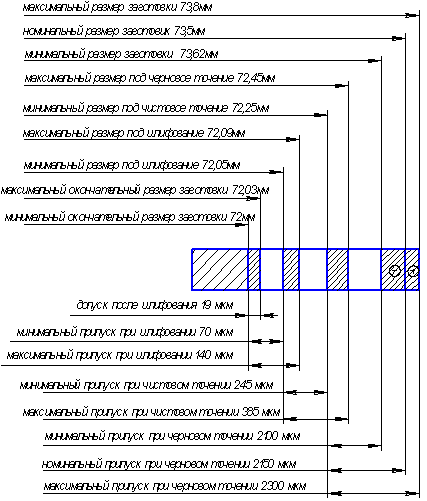

Рис. 1. Схема графического расположения припусков и допусков на обработку поверхности

1.8 Расчет режимов резания

Режимы резания определяются глубиной резания t, подачей s, скоростью резания V. Их значения влияют на точность и качество получаемой поверхности, производительность себестоимость обработки.

Для обработки сначала устанавливают глубину резания, а затем назначают подачу и скорость. При обработке поверхности на предварительно настроенном станке глубина резания равна припуску на обработку по выполняемому технологическому переходу.

Подача должна быть установлена максимально допустимой. При черновой обработке она ограничивается прочностью и жесткостью элементов технологической системы станка, а при чистовой и отделочной - точностью размеров и шероховатостью поверхности.

Скорость резания зависит от выбранной глубины резания, подачи, качества и марки обрабатываемого материала, а также многих других факторов.

Рассчитывается согласно установленным для каждого вида обработки эмпирическим формулам, которые имеют следующий общий вид:

![]()

Где ![]() -

коэффициент характеризующий условия обработки;

-

коэффициент характеризующий условия обработки;

Т – показатель периода стойкости инструмента;

t- глубина резания, мм;

S – подача инструмента, мм/об;

m,x,y – коэффициенты указывающие на вероятность безотказной работы инструмента.

Зная период стойкости инструмента, находим скорость резания:

![]() м/мин,

м/мин,

Определяем расчетное значение частоты вращения шпинделя:

![]()

Где ![]() -

скорость резания м/мин;

-

скорость резания м/мин;

![]() - диаметр детали, мм;

- диаметр детали, мм;

![]()

![]() ,

,

Подбираем по паспорту станка

ближайшее меньшее значение n, n=500![]() .

Определяем действительную скорость резания:

.

Определяем действительную скорость резания:

![]()

![]()

![]()

Аналогично рассчитываются режимы резания на остальные операции и записываются б таблицу и операционные карты.

Таблица 3 - Сводная таблица режимов резания

| Номер операции |

Наименование операции перехода |

Глубина резания t , мм | Длина резания l, мм | Подача S0, мм/об | Скорость V, м/мин | Частота вращения n, мин | Минутная подача S, м/мин | Основное время t0, мин |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

|

Фрезерно-центровальная 1.Фрезерование торцов. 2. Сверление центровых отверстий. |

3 8 |

75 8 |

0,25 0,20 |

90 16 |

500 340 |

0,06 0,02 |

0,3 0,2 |

|

|

Токарная (черновая) 1. Точить поверхности. |

4 | 254 | 0,3 | 150 | 500 | 0,09 | 2,1 | |

|

Токарная (чистовая) 1. Точить поверхности. 2.Расточить поверхность. 2.Сверлить отверстия. 3. Нарезать резьбу. |

4 - - 2 |

254 6 21 16 |

0,35 0,15 0,1 0,18 |

50 40 21 16 |

380 500 81 36 |

0,4 0,08 0,09 0,08 |

2,07 0,03 0,18 5,2 |

|

| 040 |

Термическая |

- | - | - | - | - | - | - |

| 045 |

Круглошлифовальная. 1.Шлифовать поверхность ф65(+0,002+0,021) 2.Шлифовать поверхность ф65. |

1 32 |

35 35 |

0,02 0,02 |

30 30 |

90 90 |

0,025 0,025 |

0,24 0,1 |

|

Жлицешлифовальная. 1.Шлифовать шлицы эв60*3,5*10d; эв60*3,5*10d; D8*62*72*8*12d10. |

1 |

58,12, 57 |

0,02 | 25 | 90 | 0,024 | 10,6 |

1.9 Расчет норм времени

В качестве примера рассчитаем нормы времени для токарной операции.

Учитывая, что мы имеем крупносерийное производство, норма штучного времени рассчитывается по формуле:

![]()

Где ![]() - основное время;

- основное время;

![]() - вспомогательное время;

- вспомогательное время;

![]() - время на обслуживание рабочего места;

- время на обслуживание рабочего места;

![]() -время на отдых;

-время на отдых;

Значения ![]() находим

из таблиц для токарной операции [1]:

находим

из таблиц для токарной операции [1]:

![]()

![]() мин,

мин, ![]() мин,

мин,

Учитывая полученные данные рассчитаем оперативное время по формуле:

![]()

![]()

![]() мин,

мин,

Время на обслуживание ![]() и

отдых

и

отдых ![]() в серийном производстве

найдем в процентах от оперативного времени

в серийном производстве

найдем в процентах от оперативного времени ![]() .

.

![]()

![]() мин,

мин,

![]()

![]() мин,

мин,

![]() мин,

мин,

Таблица 4 - Сводная таблица норм времени

| Номер операции | Наименование операции | Основное время | Вспом. время | Оператив ное время |

Время обслуживан. |

Время на отдых | Штучное время | |

| Тех. | Орг. | |||||||

| 005 | Фрезерно-центровальная | 0,8 | 0,64 | 1,44 | 0,07 | 0,05 | 0,03 | 1,6 |

| 010 | Токарная черновая | 2,1 | 0,27 | 2,37 | 0,1 | 0,09 | 0,05 | 2,6 |

| 015 | Токарная чистовая | 2,07 | 0,27 | 2,34 | 0,1 | 0,09 | 0,05 | 2,6 |

| 020 | Токарная | 0,1 | 0,35 | 0,45 | 0,02 | 0,018 | 0,009 | 0,5 |

| 025 | Шлицефрезерная | 16 | 0,7 | 16,7 | 0,8 | 0,7 | 0,3 | 18,93 |

| 030 | Круглошлифовальная | 0,34 | 0,62 | 0,96 | 0,05 | 0,04 | 0,02 | 1,1 |

| 035 | Шлицешлифовальная | 10,6 | 0,8 | 11,4 | 0,6 | 0,5 | 0,2 | 12,7 |

| 040 | Сверлильная | 0,18 | 2,7 | 2,78 | 0,13 | 0,11 | 0,05 | 3,1 |

| 045 | Резьбонарезная | 5,2 | 1,1 | 6,3 | 0,3 | 0,2 | 0,1 | 6,9 |

| 050 | Расточная | 0,03 | 0,2 | 0,23 | 0,01 | 0,01 | 0,005 | 0,2 |

| 055 | Слесарная | 1 | 0,2 | 1,2 | 0,06 | 0,05 | 0,02 | 1,3 |

1.10 Расчет точности операций

Расчет точности произведем для токарной чистовой операции (квалитет IT7).

Величина суммарной погрешности обработки по диаметральным и продольным размерам в серийном производстве определяется по формуле.

![]() ,

,

где ![]() -погрешность,

обусловленная износом режущего инструмента,

-погрешность,

обусловленная износом режущего инструмента,

![]() -погрешность настройки станка,

-погрешность настройки станка,

![]() -поле рассеяния погрешностей обработки, обусловленных

действием случайных факторов,

-поле рассеяния погрешностей обработки, обусловленных

действием случайных факторов,

![]() -погрешность установки заготовки,

-погрешность установки заготовки,

Рассчитаем точность обработки поверхности ![]() где

где

![]() =0,002 мм,

=0,002 мм,

![]() =0,005 мм,

=0,005 мм,

![]() =0,001 мм,

=0,001 мм,

![]() =0,0013 мм.

=0,0013 мм.

![]() мм.

мм.

Так как ![]() ;

0,006<0,019, то необходимая точность обработки будет обеспечиваться.

;

0,006<0,019, то необходимая точность обработки будет обеспечиваться.

2. Конструкторский раздел

2.1 Расчет и проектирование станочного приспособления

2.1.1 Проектирование станочного приспособления

Станочное приспособление должно обеспечивать необходимую точность обработки детали, достижение наибольшей производительности и экономичности.

Конструкция приспособления обеспечивает:

1. Точность установки и надежность крепления обрабатываемой детали.

2. Быстроту действия.

3. Приведение незначительных усилий для приведение в действие зажимов, удобство и безопасность работы.

4. Надежность эксплуатации.

2.1.2 Описание устройства и работы приспособления

Приспособление представляет собой несложную конструкцию, основными частями которой являются кулачки, поворачивающийся диск, конические зубчатые колёса и корпус патрона. Кулачки перемещаются одновременно по спирали на диске, в витки которой они заходят нижними выступами. На обратной стороне диска нарезано коническое колесо, сопряжённое с тремя коническими зубчатыми колёсами. При повороте ключом одного из колёс, поворачивается диск, который с помощью спирали перемещает одновременно и равномерно все три кулачка по пазам корпуса патрона. В зависимости от направления вращения колёс, кулачки приближаются или удаляются от центра, соответственно зажимая или освобождая деталь.

2.1.3 Расчет производительности приспособления

Расчет производительности приспособления производиться для того, чтобы определить, каким конструировать, приспособление одноместным или многоместным.

1. Определим тип производства

![]() ,

,

где ![]() -заданная годовая

программа выпуска деталей,

-заданная годовая

программа выпуска деталей,

![]() -годовой фонд одного

производственного рабочего.

-годовой фонд одного

производственного рабочего.

![]() .

.

2. Норма выработки N

![]() .

.

Так как N<T, то приспособление будет одноместным.

2.2 Расчет сил резания

Приспособление проектируется для операции сверлильная. При сверлении усилия и момент необходимые для расчета усилия зажима выражается через осевое усилие и крутящий момент.

Осевое усилие (сила подачи) при сверлении:

![]()

Где С - коэффициент(С=85);

S - подача, мм/об,

D - диаметр сверла, мм;

![]() Н.

Н.

Крутящий момент на сверле, Н м :

![]()

где С1 - коэффициент (С1=34 ),

![]()

![]() ,

,

2.3 Расчет сил резания, усилия зажима детали в приспособлении

Цель расчета: определить силу резания и усилие зажима в приспособлении.

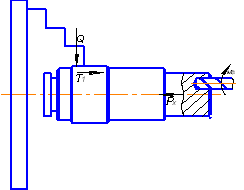

Рис. 2. Схема сверления отверстий

Допустим, что при перемещении детали в кулачках вдоль её оси коэффициент трения будет f1, а при привертывании – f2. Тогда силы трения между кулачками и деталью будут составлять:

при перемещении

![]() ,

,

при привертывании

![]() .

.

где Т – сила трения,

f – коэффициент трения (при контакте с гладкой поверхностью f=0,16…0,18),

Q – усилие зажима.

Определим величину усилии зажима при условии недопустимости перемещения детали в кулачках. Пользуясь принятыми обозначениями(схема 2.1), имея в виду, что у патрона три кулачка, составим уравнение сил:

![]()

![]() .

.

Где Px - Осевое усилие (сила подачи) при сверлении

После подстановки значений Т1 и введения коэффициента К уравнение примет следующий вид:

![]() .

.

где К – коэффициент надёжности закрепления К=1,5…2,5.

Отсюда выражаем усилии зажима Q.

![]() .

.

![]() Н.

Н.

3. Экономическое обоснование принятого варианта технологического процесса

Рассчитаем приведенные затраты для разрабатываемого технологического процесса. Приведенные затраты рассчитываются по формуле:

![]() ,

,

Где С - технологическая себестоимость, руб.;

![]() - нормативный коэффициент

экономической эффективности капитальных вложений (

- нормативный коэффициент

экономической эффективности капитальных вложений (![]() );

);

![]() - удельные капитальные вложения в

станок и здание соответственно.

- удельные капитальные вложения в

станок и здание соответственно.

Удельные капитальные вложения в станок рассчитываем по формуле:

![]()

где Ц с - отпускная иена станка, руб.,

Км - коэффициент, учить/дающий затраты на транспортировку и

монтаж, равен 1,1;

С п- принятое число станков на операцию (С=1);

N - годовая программа;

![]() руб.

руб.

Рассчитываем удельные капитальные вложения в здание по формуле:

![]()

где СПЛ - стоимость одного кв. метра производственной площади, руб.;

ПС - площадь, занимаемая станком с учетом проходов, м2;

СП - принятое число станков на операцию;

![]()

![]() руб.

руб.

Рассчитаем технологическую себестоимость. Технологическая себестоимость рассчитывается для всех операций по формуле:

![]()

Где ![]() -

основная и дополнительная заработные платы;

-

основная и дополнительная заработные платы;

![]() - штучное время;

- штучное время;

Расчет основной и дополнительной заработной платы выполняется по формуле:

![]()

![]() руб./ч,

руб./ч,

Где Сч – часовая тарифная ставка рабочего, руб./ч;

Кд – коэффициент учитывающий дополнительную заработную плату и начисления (Кд=1,7);

Зн – коэффициент, учитывающий заработную плату наладчика (Зн =1,0)

Ко.м – коэффициент учитывающий зарплату рабочего при многостаночном обслуживании (Ко.м =1,0);

Рассчитываем технологическую себестоимость:

![]() руб.

руб.

Рассчитываем приведенные затраты:

![]() руб.

руб.

Рассчитали экономический эффект от внедрения данного ТП производство, видим, что его внедрение в производство будет рентабельным.

Таблица 5 - Основные технико-экономические показатели разработанного технологического процесса

| № | Наименование показателя | Значение показателя |

| 1 | Годовой объем выпуска, шт. | 21000 |

| 2 | Число смен работы | 1 |

| 3 | Масса готовой детали, кг. | 6 |

| 4 | Масса заготовки, кг. | 9,012 |

| 5 | Коэффициент использования материала заготовки | 0,7 |

| 6 | Стоимость заготовки, руб. | 3125 |

| 7 | Себестоимость механической обработки, руб. | 201,6 |

| 8 | Технологическая себестоимость детали, руб. | 2416,1 |

| 9 | Штучное время по операциям, мин. | 51,53 |

| 10 | Число рабочих-станочников, чел. | 13 |

| 11 | Среднемесячная заработная плата рабочих, руб. | 5226561,6 |

Выводы

В курсовом проекте мы разработали технологический процесс механической обработки детали типа вал. Заготовкой для данной детали служит прокат так как стоимость заготовки полученной путем проката 3952,2 руб. что значительно выгоднее по сравнению с литьем или штамповкой, где цена на деталь составляет 7408,6 руб.. Вал изготавливается из легированной хромистой стали марки Сталь 45Х ГОСТ 4543-71.

В процессе выполнения курсового проекта было спроектировано приспособление для сверлильной операции. Это позволило значительно ускорить процесс получения технологических отверстий в детали. Осевое усилие при сверлении 1843,5 Н, а крутящий момент 38,4 Н·м. В проекте были произведены следующие замены.

• объединили несколько операций в одну;

• замена оборудования на более новые и дешевые станки;

Произведенные замены позволили увеличить производительность, экономить площадь, обеспечить удобство настройки режущего инструмента на размер.

Все расчеты в проекте произведены в ценах 2009года.

Литература

1. Кожуро Л.М. Проектирование тех. Процессов в с/х машиностроении / Л.М.Кожуро, А.В.Миронович, В.В.Трисна. Мн.: БАТУ, 2003. 190с.

2. Машиностроение: энциклопедия Т-3. Технология изготовления деталей машин / А.М.Дальский [и др.] под общей ред. И.П.Сурова. М.: машиностроение 2000. 840с.

3. Некрасов С.С. Практикум и курсовое проектирование по технологии с/х машиностроения / С.С.Некрасов. М.: Мир, 2004. 240с.

4. Проектирование технологических процессов машиностроении / И.П.Филонов [и др.] ; под общ. ред. И.П.Филонова. Мн.:технопринт, 2003. 910с.

5. Справочник технолога-машиностроителя в 2-х томах. Т-1 под ред. А.М.Дальского [и тд.]. М.: машиностроение 1 2001. 912с.

6. Справочник технолога-машиностроителя в 2-х томах. Т-2 под ред. А.М.Дальского [и др.]. М.: машиностроение 1 2001. 944с.

7. Технологическая оснастка / М.Ф.Пашкевич [и др.]. М.: Адукацыя I выхаванне, 2002. 320 с.

8. Технология машиностроения в 2 кн. Основы технологии машиностроения / М.Жуков [и др.].; под ред. С.М.Мурашкина. М.: Высш. школа., 2003. 278с.

9. Технология машиностроения кн.2 производство деталей машин / Л.Жуков [и др.] ; под ред. С.Л.Мурашкина. Выш. шк., 2003. 295с.

10. Технология машиностроения в 2т Т-2. производство машин / В.М.Бурцев [и др.]; под ред. Г.М.Мельшикова. М.: МГТУ ин. Н.Э.Баумана, 1999. 640с.