| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Технологический процесс механической обработки детали типа вал

Курсовая работа: Технологический процесс механической обработки детали типа вал

Содержание

Введение

1. Технологический раздел

1.1 Назначение и конструкция детали

1.2 Анализ технологичности конструкции

1.3 Определение типа производства

1.4 Анализ базового технического процесса

1.5 Выбор заготовки

1.6 Проектирование маршрута технологического процесса

1.7 Расчет припусков на обработку

1.8 Расчет режимов резания

1.9 Расчет норм времени

1.10 Расчет точности операций

2. Конструкторский раздел

2.1 Расчет и проектирование станочного приспособления

2.1.1 Проектирование станочного приспособления

2.1.2 Описание устройства и работы приспособления

2.1.3 Расчет производительности приспособления

2.2 Расчет сил резания, усилия зажима детали в приспособлении

2.3 Расчет сил резания, усилия зажима детали в приспособлении

3. Экономическое обоснование принятого варианта технологического процесса

4. Научно – исследовательская часть проекта

Выводы

Введение

Технология машиностроения как наука возникла в ХХ в. в связи с развитием машиностроительной промышленности и развивалась вместе с ней, накапливая соответствующие методы и приёмы изготовления машин.

Большой вклад в её развитие внесли российские учёные А.П.Соколовский, Б.С.Балакшин, В.М.Кован, В.С.Корсоков, А.А.Маталин и многие другие, а также белорусские ученые П.И.Ящерицын, Е.Г.Коновалов, П.А.Витязь, Г.К.Горанский, В.Д.Цветков и др.

К технологии машиностроения относятся следующие области производства: технология литья, технология обработки давлением, технология сварки, технология механической и физико-химической обработки, технология сборки машин, т.е. технология машиностроения охватывает все этапы процесса изготовления машиностроительной продукции.

Кроме того под технологией машиностроения понимают учебную дисциплину, изучающую преимущественно процессы механической обработки заготовок и сборки машин, а также затрагивающую вопросы выбора заготовок и метода их изготовления.

Современные направления развития технологии машиностроения (оптимизация режимов и процессов обработки, автоматизации серийного производства и управления техническими процессами, применение технологических методов повышения эксплуатационных свойств изготовления и др.) в значительной мере основываются на достижении математических наук, электронной и вычислительной техники, кибернетики, робототехники, металлографии, и других теоретических и технических наук.

Технология хозяйственного машиностроения является одной из отраслей машиностроения. Однако оно имеет свои особенности, обусловленные следующими причинами: высокие требования к износостойкости и усталостной прочности рабочих поверхностей деталей, испытывающих большие нагрузки; относительно большие габариты и масса изготавливаемых машин; преимущественно мелкосерийный и серийный характер производства и др.

1. Технологический раздел

1.1 Назначение и особенности конструкции детали

Наша деталь вал к многоковшовому погрузчику зерна ТО – 18А . Допуски на размер и форму ответственных частей детали находятся в жестких пределах, что обусловлено повышенной точностью при установке детали на рабочее место. В качестве исполнительной поверхности выступают шлицы вала, к обработке которых предъявлены особые требования. Материал детали - Сталь 45Х ГОСТ 4-543-71. Данный материал характеризуется хорошей обрабатываемостью резанием и хорошими пластическими свойствами. Обычно применяется для средненагруженных деталей, работающих при небольших скоростях и средних удельных давлениях. Поэтому можно сделать вывод, что материал детали соответствует предъявляемым требованиям и является приемлемым.

1.2 Анализ технологичности конструкции детали

Совершенство конструкции машины (детали) характеризуется ее соответствием современному уровню техники, экономичностью и удобствами эксплуатации, а так же тем, в какой мере учтены возможности использования наиболее экономичных и производительных технологических методов ее изготовления применительно к заданному выпуску и условиям производства.

Анализ технологичности один из самых важных этапов технологического процесса, от которого зависят его основные технико-экономические показатели: металлоемкость, трудоемкость, себестоимость.

Проверяем технологичность данной детали см.

- максимально приблизить форму и размеры заготовки к размерам и форме детали возможно;

- вести обработку проходными резцами возможно;

-уменьшение диаметров поверхностей от середины к торцам вала;

-шпоночные пазы открытые;

-жесткость вала обеспечивает

достижение необходимой точности при обработке (![]() ).

).

Таким образом, качественная оценка технологичности конструкции детали – допустима.

Количественная оценка технологичности детали осуществляется при использовании соответствующих базовых показателей технологичности.

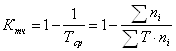

1. Уровень технологичности конструкции по точности обработки

![]() ,

,

где ![]() -соответственно

базовый и достигнутый коэффициенты точности.

-соответственно

базовый и достигнутый коэффициенты точности.

,

,

где ![]() -число

размеров соответствующего квалитета точности,

-число

размеров соответствующего квалитета точности,

![]() -средний квалитет точности обработки

изделия,

-средний квалитет точности обработки

изделия,

![]() .

.

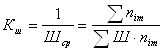

2. Уровень технологичности по параметрам шероховатости

![]() ,

,

где ![]() -соответственно

базовый и достигнутый коэффициент шероховатости поверхности.

-соответственно

базовый и достигнутый коэффициент шероховатости поверхности.

,

,

где ![]() -число

поверхностей соответствующей шероховатости,

-число

поверхностей соответствующей шероховатости,

![]() -средняя шероховатость поверхности

изделия,

-средняя шероховатость поверхности

изделия,

![]() .

.

3.Уровень технологичности конструкции по израсходованию материала

![]() ,

,

где ![]() -соответственно

базовый и достигнутый коэффициент использования материала.

-соответственно

базовый и достигнутый коэффициент использования материала.

![]() ,

,

где М-масса готовой детали; ![]() -масса

материала, израсходованного на изготовление детали.

-масса

материала, израсходованного на изготовление детали.

Произведем расчет по вышеперечисленным выражениям:

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

Таким образом данная деталь является технологичной по количественным и качественным показателям.

1.3 Определение типа производства

Для расчета используется таблица 1. Подробно рассматриваем только токарную операцию.

Тип производства рассчитывается по формуле:

![]()

Где О – количество операций выполняемых на рабочем месте;

Р – число рабочих мест;

Для определения числа рабочих мест

определим расчетное количество станков ![]() для

каждой операции. Проведем аналитический расчет для токарной операции:

для

каждой операции. Проведем аналитический расчет для токарной операции:

![]()

где N - годовой объем выпуска деталей, шт;

Тшт - штучное время, мин;

η - нормативный коэффициент загрузки оборудования,

Fд - действительный годовой фонд времени, ч.

Рассчитаем штучно-калькуляционное время для токарной операции.

![]()

Где ![]() -

основное время;

-

основное время;

![]() - вспомогательное время;

- вспомогательное время;

![]() - время на обслуживание рабочего

места;

- время на обслуживание рабочего

места;

![]() - время на отдых.

- время на отдых.

Определим вспомогательное время и основное время используя литературу [1].

![]()

![]() мин,

мин, ![]() мин,

мин,

Рассчитаем оперативное время:

![]()

![]()

![]() мин,

мин,

![]()

![]() мин,

мин,

![]()

![]() мин,

мин,

![]() мин,

мин,

![]() ,

,

Принимаем количество рабочих мест равным 1.

Количество операций выполняемых на рабочем месте определяем по формуле:

![]()

где ![]() -

нормативный коэффициент загрузки оборудования;

-

нормативный коэффициент загрузки оборудования;

![]() - фактический коэффициент загрузки.

- фактический коэффициент загрузки.

Фактический коэффициент загрузки определим по формуле:

![]()

![]() ,

,

![]() ,

,

Проводим аналогичный расчет для всех операций и сводим все полученные значения в таблицу 1. На основании данных полученных в таблице 1 находим коэффициент закрепления операций.

![]() .

.

Таблица 1 - Расчет коэффициента закрепления операций

| Операция |

Тшт мин |

мр |

Р |

|

O |

| Фрезерно-центровальная | 1,6 | 0,19 | 1 | 0,19 | 3,9 |

| Токарная черновая | 2,6 | 0,3 | 1 | 0,3 | 2,5 |

| Токарная чистовая | 2,6 | 0,3 | 1 | 0,3 | 2,5 |

| Токарная | 0,1 | 0,01 | 1 | 0,01 | 75 |

| Шлицефрезерная | 18,5 | 2,1 | 2 | 1,05 | 0,7 |

| Кругошлифовальная | 1,1 | 0,13 | 1 | 0,13 | 5,8 |

| Шлицешлифовальная | 12,7 | 1,5 | 2 | 0,75 | 1 |

| Сверлильная | 3,1 | 0,4 | 1 | 0,4 | 1,9 |

| Резьбонарезная | 0,9 | 0,8 | 1 | 0,8 | 0,9 |

| Расточная | 0,2 | 0,02 | 1 | 0,02 | 37,5 |

| Слесарная | 1,3 | 0,15 | 1 | 0,15 | 5 |

| Σ Р= 13 Σ О =136 |

|

||||

Следовательно, производство детали будет среднесерийным.

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |