| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Размерный анализ технологического процесса изготовления вала ступенчатого

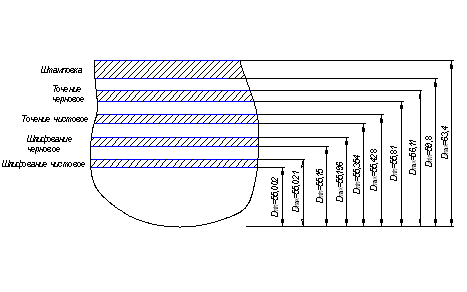

Значения всех рассчитанных припусков и операционных размеров (в окончательном виде) заносим в схему размерного анализа в радиальном направлении.

7. Сравнительный анализ результатов расчетов операционных диаметральных размеров

7.1 Определение операционных диаметральных размеров расчетно-аналитическим методом

Расчётно-аналитическим

методом определим припуски на поверхность 8 Æ55k6 (![]() ), являющуюся наиболее

точной.

), являющуюся наиболее

точной.

Качество поверхности после штамповки по прил. 4 [3]:

Rz = 100 мкм, h = 200 мкм.

Качество поверхности после механической обработки по данным прил. 4 [3] следующие:

1. Растачивание черновое Rz = 80 мкм, h = 100 мкм;

2. Растачивание чистовое Rz = 30 мкм, h = 40 мкм;

3. Шлифование черновое Rz = 20 мкм, h = 30 мкм;

4. Шлифование чистовое Rz = 5 мкм, h = 15 мкм

Суммарное пространственное отклонение будем определять по формуле

![]() , мм (7.1)

, мм (7.1)

где ![]() - коэффициент уточнения (по

табл. 3.17 [4]);

- коэффициент уточнения (по

табл. 3.17 [4]);

Di-1 – суммарное пространственное отклонение на заготовительной операции (эксцентричность отверстия);

– после штамповки D= 0,8 мм;

– после растачивания чернового D = 0,06 × 0,8= 0,048 мм;

– после растачивания чистового D = 0,04 × 0,8= 0,032 мм;

– после шлифования чернового D = 0,03 × 0,8= 0,024 мм;

– после шлифования чистового D = 0,02 × 0,8= 0,016 мм

Определим значение минимального припуска 2Zmin после каждой операции по формуле:

![]() , мм (7.2)

, мм (7.2)

где Rzi-1, hi-1 – высота неровностей и дефектный слой, образовавшиеся на обрабатываемой поверхности при предыдущей обработке;

Di-1 – суммарное значение пространственных отклонений с предыдущей операции;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм.

мм.

Определяем предельные размеры для каждого перехода по формулам:

2Аi min = 2Аi-1 min + T2Аi-1, мм (7.3)

2Аi max = 2Аi min – 2Zi min, мм (7.4)

2А35 min = 55,002 мм;

2А35 max = 55,021 мм;

2А30min = 2А35min + ![]() = 55,002 + 0,148= 55,15 мм;

= 55,002 + 0,148= 55,15 мм;

2А15min = 2А30 min + ![]() = 55,15 + 0,204 = 55,354 мм;

= 55,15 + 0,204 = 55,354 мм;

2А10min = 2А15 min + ![]() = 55,354 + 0,456 = 55,81 мм;

= 55,354 + 0,456 = 55,81 мм;

2А30 max = 2А30min + T2А30 = 55,15 + 0,046 = 55,196 мм;

2А15max = 2А15min + T2А15 = 55,354 + 0,074 = 55,428 мм;

2А10 max = 2А10min + T2А10 = 55,81 + 0,3 = 55,11 мм;

Определим предельные значения припусков по формуле:

![]() (7.5)

(7.5)

![]() (7.6)

(7.6)

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

Изобразим на рис. 7.1 схему расположения операционных размеров, допусков и припусков.

Таблица 7.1. Расчет припусков на обработку диаметра 2А (пов. 8 Æ55k(+2+0,21))

|

Технологические переходы |

Элементы припуска, мкм |

Расчет- ный припуск 2Zmin, мм |

Допуск TD, мм |

Предельные размеры заготовки |

Предельные припуски, мм |

||||

|

Rz |

h |

DS |

Dmax |

Dmin |

2Zmax |

2Zmin |

|||

| Штамповка | 100 | 200 | 800 | - | 3,6 | 63,4 | 59,8 | - | - |

| Растачивание черновое | 80 | 100 | 48 | 2,2 | 0,3 | 56,11 | 55,81 | 7,29 | 3,99 |

|

Растачивание чистовое |

30 | 40 | 32 | 0,456 | 0,074 | 55,428 | 55,354 | 0,682 | 0,456 |

| Шлифование черновое | 20 | 30 | 24 | 0,204 | 0,046 | 55,196 | 55,15 | 0,232 | 0,204 |

| Шлифование чистовое | 5 | 15 | 16 | 0,148 | 0,019 | 55,021 | 55,002 | 0,175 | 0,148 |

7.2 Сравнение результатов расчетов

Для сравнения необходимо сопоставить результаты расчетов операционных размеров, операционных и общих минимальных, максимальных, номинальных припусков.

Общие припуски определяются по формулам:

Zоmin = S Zmin (7.6)

Zоmax = S Zmax (7.7)

Zоmin = 0,148+0,204+0,456+3,99 = 4,798 мм,

Zоmax = 0,175+0,232+0,682+7 = 8,089 мм.

Общий номинальный припуск для отверстия:

Zоном = Dномдет – Dномзаг (7.8)

Zоном = 59,8–55,002 = 4,798 мм.

где Dномзаг, Dномдет – номинальные диаметры заготовки и детали соответственно.

Результаты расчетов припусков приведем в табл. 7.2.

Данные по их изменению:

DZо = (ZоОЦ – ZоРА) ×100% / ZоРА, (7.9)

где ZоОЦ, ZоРА – значения общих припусков, определенные методами решения размерных цепей и расчетно-аналитическим соответственно.

Таблица 7.2. Сравнение общих припусков

Метод расчета |

Zоmin |

Zоmax |

Zоном |

| Расчетно-аналитический | 4,798 | 8,089 | 4,798 |

| Расчет размерных цепей | 1,646 | 4,152 | 2,713 |

D Zоmin = (1,646 – 4,798) ×100% / 4,798 = – 65,7%;

D Zоmax = (4,152 – 8,089) ×100% / 8,089 = – 48,67%;

D Zоном = (2,713 – 4,798) ×100% / 4,798 = -43,46%.

Вывод: метод операционных размерных цепей позволяет существенно уменьшить припуски на обработку, а, следовательно, увеличить коэффициент использования материала и удешевить изготовление детали.

Заключение

В ходе работы были выполнены все задачи курсового проекта.

Проанализировав исходные данные детали стало возможным определение:

– выбора типа производства, формы организации технологического процесса изготовления детали;

– выбора метода получения заготовки;

– технологического маршрута изготовления детали;

– технологического маршрута обработки поверхности;

– технологической схемы базирования;

– припусков с помощью размерного анализа;

– припусков расчетно-аналитическим методом;

Выполнив курсовую работу, мы проанализировали припуски, полученные с помощью расчётно-аналитического метода и размерного анализа. В результате оказалось, что расчётно-аналитический метод дал меньшие значения припусков, а значит при его использовании сокращается себестоимость изготовления детали и повышается эффективность производства.

Литература

1. Справочник технолога машиностроителя/ Под редакцией А.Г. Косиловой, Р.К. Мещерякова. – М.: Машиностроение, 1985. – Т. 1,2.

2. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения: – 4‑е изд., перераб. и доп. – Выш. школа, 1983, ил.

3. Гжиров Р.И. Краткий справочник конструктора: Справочник – М.: Машиностроение, Ленинград, 1983 год.

4. Михайлов А.В. Методическое указание «Определение операционных размеров механической обработки в условиях серийного производства»

Тольятти, 1992 год.

5. Методические указания Боровкова.