| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Размерный анализ технологического процесса изготовления вала ступенчатого

3) Рассчитаем площадь поковки в плане [1]:

Fпок.п =18861, мм2

4) Определяем толщину мостика для облоя [1]:

![]() , мм

, мм

Коэффициент Со принимаем равным 0,016.

5) По таблице 3.2.2 выбираем остальные размеры облойной канавки [1]:

а) Усилие пресса – 16МН;

б) ho = 2,2 мм;

в) l = 5 мм;

г) h = 6 мм;

д) R1 = 20 мм.

6) Рассчитать объем заготовки [1]:

Vзаг.=Vп+Vу+Vо, мм3

где Vп – объем поковки, рассчитываемый по номинальным горизонтальным

размерам чертежа;

Vу – объем угара, определяемый в зависимости от способа нагрева;

Vо – объем облоя при штамповке.

а) Объем поковки:

![]() мм3

мм3

б) Объем угара Vу принимаем равным 1% от Vп.

Vу=10530 мм2

в) Объем облоя Vо:

Vо=ξ.FМ.(Рп + ξ. π. l),

где ξ – коэффициент, учитывающий изменение фактической площади сечения получаемого облоя по сравнению с площадью сечения мостика; ξ=2.

Fм – площадь поперечного сечения мостика;

Рп – периметр поковки;

FM=l.ho= 5.2,2= 11 мм2

Рп= 724 мм.

Подставим полученные данные в формулу:

Vо= 2.11×(724+2.3,14.5) = 16618,8 мм3;

г) Объем поковки:

Vзаг.=1,053·106+10530+16618,8=1080148,8 мм3.

Определим параметры исходной заготовки для штамповки.

д) Диаметр заготовки:

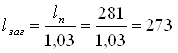

![]() , мм

, мм

где m –

отношение ![]() ; 1,25<

; 1,25<![]() <2,5. Принимаю m=2.

<2,5. Принимаю m=2.

![]() мм.

мм.

По ГОСТ 2590–71

![]() мм.

мм.

д) Длина заготовки:

, мм

, мм

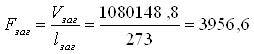

г) Площадь поперечного сечения заготовки:

, мм2

, мм2

7) Рассчитаем массу поковки:

![]() =1080148,8.7814.10-9

=8,44 кг

=1080148,8.7814.10-9

=8,44 кг

8) Определим коэффициент использования материала:

![]()

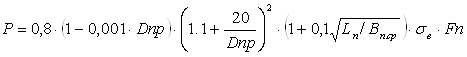

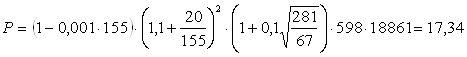

9) Рассчитаем усилие штамповки:

, МН,

, МН,

где Dпр – приведенный диаметр,

Fп – площадь проекции поковки на плотность разъема штампа,

Bп.ср – средняя ширина поковки в плане,

σв - предел прочности штампуемого материала, σв=598 МПа [2]

Dпр=1,13![]() , Fп=

, Fп=![]() , Bп.ср=

, Bп.ср=![]() .

.

Dпр = ![]() мм

мм

Fп=18861 мм2;

Bп.ср=18861/281=67 мм

, МН

, МН

По расчетному усилию штамповки выбираем пресс с усилием 25 МН и примерной производительностью 180 шт./ч.

3.3 Технико-экономический анализ

Для окончательного выбора метода получения заготовки, следует провести сравнительный анализ по технологической себестоимости.

Расчет технологической себестоимости заготовки получаемую по первому или второму методу проведем по следующей формуле [1]:

Ст=Сзаг. М + Cмех. (М-m) – Сотх. (M-m), руб.

где М – масса заготовки, кг;

m – масса детали, кг;

Сзаг – стоимость одного килограмма заготовок, руб./кг;

Cмех. – стоимость механической обработки, руб./кг;

Сотх – стоимость одного килограмма отходов, руб./кг.

Стоимость заготовки, полученной такими методами, как литье в песчаные формы и штамповка на кривошипных горячештамповочных прессах, с достаточной для стадии проектирования точностью можно определить по формуле [1]:

Сзаг=Сот. hT. hC. hB. hM. hП, руб./кг,

где Сот – базовая стоимость одного килограмма заготовки, руб./кг;

hT – коэффициент, учитывающий точность заготовки;

hC – коэффициент, учитывающий сложность заготовки;

hB – коэффициент, учитывающий массу заготовки;

hM – коэффициент, учитывающий материал заготовки;

hП – коэффициент, учитывающий группу серийности.

Для получения заготовки по методу литья значения коэффициентов в формуле следующие [1]:

hT =1,03 – 2-ый класс точности;

hC =0,7 – 1-ая группа сложности получения заготовки;

hB =0,93 – так как масса заготовки находится в пределах 3…10,0 кг;

hM =1,21 – так как сталь углеродистая;

hП =0,77 – 2-ая группа серийности;

Базовая стоимость одного килограмма отливок составляет Сот = 0,29 руб.

Сзаг. = 0,29. 1,03. 0,7. 0,93. 1,21. 0,77 =0,181 руб./кг

Определяем стоимость механической обработки по формуле:

Смех. = Сс + Ем. Ск, руб./кг;

где Сс = 0,495 – текущие затраты на один килограмм стружки, руб./кг [1];

Ск = 1,085 – капитальные затраты на один килограмм стружки, руб./кг [1];

Ем = 0,1 – нормативный коэффициент эффективности капитальных вложений выбираем из предела (0,1…0,2) [1].

Смех. = 0,495 + 0,1. 1,085 = 0,6035 руб./кг

Стоимость одного килограмма отходов принимаем равной Сотх. = 0,0144 руб./кг.

Определим общую стоимость заготовки, получаемую по методу литья:

Ст = 0,181. 9,47 + 0,6035. (9,47–6,29) – 0,0144. (9,47–6,29) = 3,587 руб.

Для заготовки, получаемой методом штамповки на кривошипных горячештамповочных прессах, значения коэффициентов в формуле (9) следующие[1]:

Сзаг=Сшт. hT. hC. hB. hM. hП, руб./кг,

где

hT =1 – 2-ой класс точности;

hC =0,75 – 1-ая группа сложности получения заготовки;

hB =0,87 – так как масса заготовки находится в пределах 4…10 кг;

hM =1 – так как сталь углеродистая;

hП =1;

Базовая стоимость одного килограмма штамповок составляет Сшт = 0,315 руб./кг

Сзаг. = 0,315. 1. 0,75. 0,87. 1. 1 = 0,21 руб./кг

Определяем общую стоимость заготовки, получаемую штамповкой:

Ст = 0,21. 8,44 + 0,6035. (8,44–6,29) –0,0144. (8,44–6,29) = 3,039 руб.

Таким образом, по технологической себестоимости наиболее экономичным является вариант изготовления детали из заготовки, полученной штамповкой.

Ожидаемая годовая экономия:

Эгод. = (СТ2 – СТ1). N, руб.;

где N – годовая программа выпуска деталей, шт.;

Эгод. = (3,587 – 3,039). 1100 = 60,280 руб.

Вывод: на основании сопоставления технологических себестоимостей по рассматриваемым вариантам делаем вывод о том, что для дальнейшей разработки следует выбрать метод получения заготовки штамповкой. В этом случае годовая экономия составит 60,280 рублей.

4. Разработка технологического маршрута изготовления детали

4.1 Разработка технологического маршрута обработки поверхностей

| № пов. | JT | Ra, мкм | Переходы |

| 1 | h14/2 | 12,5 |

Обтачивание черновое (JT 12; Ra 10) Закалка (JT 14; Ra 12,5) |

| 2 | h7 | 1,25 |

Обтачивание черновое (JT 12; Ra 12,5) Обтачивание чистовое (JT 9; Ra 1,25) Закалка (JT 10; Ra 2,5) Шлифование предварит (JT 8; Ra 1,25) |

| 3 | h8 | 2,5 |

Обтачивание черновое (JT 12; Ra 12,5) Обтачивание чистовое (JT 9; Ra 1,25) Закалка (JT 10; Ra 2,5) |

| 4 | h14/2 | 12,5 |

Обтачивание черновое (JT 12; Ra 10) Закалка (JT 14; Ra 12,5) |

| 5 | h7 | 1,25 |

Обтачивание черновое (JT 12; Ra 12,5) Обтачивание чистовое (JT 9; Ra 1,25) Закалка (JT 10; Ra 2,5) Исправление центровых фасок Шлифование предварит (JT 8; Ra 1,25) |

| 6 | h8 | 2,5 |

Обтачивание черновое (JT 12; Ra 12,5) Обтачивание чистовое (JT 9; Ra 1,25) Закалка (JT 10; Ra 2,5) |

| 7 | h14/2 | 12,5 |

Обтачивание черновое (JT 12; Ra 10) Закалка (JT 14; Ra 12,5) |

| 8 | k6 | 0,63 |

Обтачивание черновое (JT 12; Ra 12,5) Обтачивание чистовое (JT 9; Ra 1,25) Закалка (JT 10; Ra 2,5) Исправление центровых фасок Шлифование предварит (JT 8; Ra 1,25) Шлифование чистовое (JT 6; Ra 0,63) |

| 9 | n7 | 1,25 |

Обтачивание черновое (JT 12; Ra 12,5) Обтачивание чистовое (JT 9; Ra 1,25) Закалка (JT 10; Ra 2,5) Исправление центровых фасок Шлифование предварит (JT 7; Ra 1,25) |

| 10 | h14/2 | 12,5 |

Обтачивание черновое (JT 12; Ra 12,5) Закалка (JT 14; Ra 12,5) |

| 11 | h14/2 | 12,5 |

Обтачивание черновое (JT 12; Ra 12,5) Закалка (JT 14; Ra 12,5) |

| 12 | k6 | 0,63 |

Обтачивание черновое (JT 12; Ra 12,5) Обтачивание чистовое (JT 9; Ra 1,25) Закалка (JT 10; Ra 2,5) Исправление центровых фасок Шлифование предварит (JT 8; Ra 1,25) Шлифование чистовое (JT 6; Ra 0,63) |

| 13 | n7 | 1,25 |

Обтачивание черновое (JT 12; Ra 12,5) Обтачивание чистовое (JT 9; Ra 1,25) Закалка (JT 10; Ra 2,5) Исправление центровых фасок Шлифование предварит (JT 7; Ra 1,25) |

| 14, 16 | N9 | 3,2 |

Фрезерование черновое (JТ 8; Rа 2,5) Закалка (JТ 9; Ra 3,2) |

| 15, 17 | h14/2 | 6,3 |

Фрезерование черновое (JТ 12; Rа 3,2) Закалка (JТ 14; Ra 6,3) |

4.2 Разработка технологических схем базирования

На токарной черновой операции 010 используем явную опорную базу – торец 1, и скрытую и двойную направляющую базу – ось детали 18. На токарной чистовой операции 015 используем явную опорную базу – торец 1, и скрытую двойную направляющую базу – ось детали 18. На шпоночно-фрезерной операции 050 используем явную опорную базу – торец 3, и скрытую двойную направляющую базу – ось детали 18. На шлифовальной операции 70 используем явную опорную базу – конический участок центрового отверстия, и скрытую двойную направляющую базу – ось детали 20. На шлифовальной черновой операции 030 используем явную опорную базу – конический участок центрового отверстия 20, и скрытую и двойную направляющую базу – ось детали 18. На шлифовальной чистовой операции 035 используем явную опорную базу – конический участок центрового отверстия 20, и скрытую двойную направляющую базу – ось детали 18.

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |