| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Проектирование привода электролебёдки (редуктор)

3.3. Расчет нагрузок привода

Силы в зацеплении первой ступени

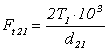

Определим окружную силу.

, (34)

, (34)

![]() Н

Н

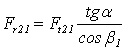

Определим радиальную силу.

, (35)

, (35)

где a - угол зацепления, для косозубых передач он принят a = 20°.

![]() Н

Н

Определим осевую силу.

![]() , (36)

, (36)

![]() Н

Н

Силы для шестерни равны по значению силам для колеса, но противоположны по знаку.

Определение консольных сил

Определим силу действующую на быстроходный вал от муфты.

![]() (37)

(37)

![]() Н

Н

Силы в зацеплении второй ступени

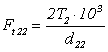

Определим окружную силу.

, (38)

, (38)

![]() Н

Н

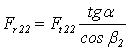

Определим радиальную силу.

, (39)

, (39)

где a - угол зацепления, для косозубых передач он принят a = 20°.

![]() Н

Н

Определим осевую силу.

![]() , (40)

, (40)

![]() Н

Н

Силы для шестерни равны по значению силам для колеса, но противоположны по знаку.

Определение консольных сил

Определим силу действующую на тихоходный вал от муфты.

![]() (41)

(41)

![]() Н

Н

Таблица 5.

Нагрузка привода

| Быстроходный вал | Промежуточный вал | Тихоходный вал | ||

| 1 ступень | 2 ступень | |||

|

Окружная сила Ft, Н |

1456,1 | 1456,1 | 3803,6 | 3803,6 |

|

Радиальная сила Fr, Н |

540,8 | 540,8 | 1406,4 | 1406,4 |

|

Осевая сила Fa, Н |

295,7 | 295,7 | 680,3 | 680,3 |

|

Консольная сила Fм, Н |

339,1 | - | - | 1368 |

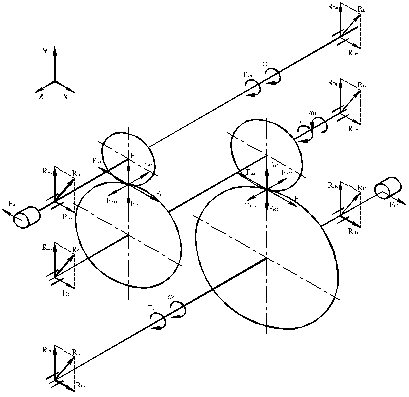

Схема нагружения валов цилиндрического двухступенчатого редуктора приведена на рисунке 2.

Рисунок 2. Схема нагружения валов

3.4. Расчёт валов

3.4.1. Проектный расчёт валов

Быстроходный вал.

Из рекомендации применяем термически обработанную среднеуглеродистую сталь 45.

НВ=200

![]() ,

(42)

,

(42)

где d1 – диаметр входного вала под шкив, мм;

[τ] – напряжение кручения, [τ]к=10Н/мм2.

l1=(1,2…1,5)d1, (43)

где l1 – длина ступени вала под шкив, мм.

![]() мм

мм

l1=1,2·28,4 = 34,08 мм

По таблице 7.1. [4, с.109] определяем значение высоты буртика t = 2,2 мм.

d2=d1+2t, (44)

где d2 – диаметр вала под подшипник и под уплотнение крышки с отверстием, мм.

l2=1,5d2 , (45)

где l2 – длина ступени вала под подшипник и под уплотнение крышки с отверстием.

d2 = 28,4+2·2,2 = 32,8 мм

l2 = 1,5·32,8= 49,2 мм

d3=d2+3,2r, (46)

где r – радиус галтели, определяем по таблице 7.1.[4, с.109], r = 2,5 мм;

d3 – диаметр вала под шестерню, мм.

d3 = 32,8+3,2·2,5 = 40,8 мм

Длину ступени вала под шестерню (l3) определяем из компоновки редуктора.

d4=d2,

l4=B

где d4 – диаметр вала под подшипник, мм;

l4 – длина ступени вала под подшипник, мм;

В – ширина внутреннего кольца подшипника, мм.

Полученные значения d2 и d4 округляем до ближайшего значения внутреннего кольца подшипника d=35мм.

Значения d1, l1, l2,d3 округляем до ближайшего стандартного значения Ra40.

d1=28мм

l1=34мм

l2=50мм

d3=40мм

Промежуточный вал.

Из рекомендации применяем термически обработанную среднеуглеродистую сталь 45.

НВ=200

[τ] – напряжение кручения, [τ]к=15Н/мм2.

![]() мм

мм

По таблице 7.1. [4, с.109] определяем значение высоты буртика t = 2,5 мм.

d2 = 38,8+2·2,5 = 43,8 мм

По таблице 7.1.[4, с.109] определяем r = 3 мм.

d3 = 43,8+3,2·3 = 53,4 мм

Длину ступени вала под шестерню и под колесо (l3) определяем из компоновки редуктора.

d4=d2,

l2=l4=B

где d4 – диаметр вала под подшипник, мм;

l4 – длина ступени вала под подшипник, мм;

В – ширина внутреннего кольца подшипника, мм.

Полученные значения d2 и d4 округляем до ближайшего значения внутреннего кольца подшипника d=45мм.

Значения d1, d3 округляем до ближайшего стандартного значения Ra40.

d1=38мм

d3=53мм

Тихоходный вал.

Из рекомендации применяем термически обработанную среднеуглеродистую сталь 45.

НВ=200

![]() ,

(47)

,

(47)

где d1 – диаметр входного вала под полумуфту, мм;

[τ] – напряжение кручения, [τ]к = 20 Н/мм2.

l1=(1,0…1,5)d1, (48)

где l1 – длина ступени вала под полумуфту, мм.

![]() мм

мм

l1 = 1,2·57,2 = 68,64 мм

По таблице определяем значение высоты буртика t = 3мм

d2=d1+2t, (49)

где d2 – диаметр вала под подшипник и под уплотнение крышки с отверстием, мм.

l2=1,25d2,

(50)

где l2 – длина ступени вала под подшипник и под уплотнение крышки с отверстием.

d2=57,2+2·3=63,2 мм

l2=1,25·63,2=79мм

d3=d2+3,2r, (51)

где r – радиус галтели, определяем по таблице, r=3,5мм;

d3 – диаметр вала под колесо, мм.

d3=63,2+3,2·3,5=74,4 мм

Длину ступени вала под колесо (l3) определяем из компоновки редуктора.

d4=d2,

l4=B,

где d4 – диаметр вала под подшипник, мм;

l4 – длина ступени вала под подшипник, мм;

В – ширина внутреннего кольца подшипника, мм.

Полученные значения d2 и d4 округляем до ближайшего значения внутреннего кольца подшипника d=65 мм.

Значения d1, l1, l2,d3 округляем до ближайшего стандартного значения Ra40.

d1=56мм

l1=71мм

l2=80мм

d3=75мм

Таблица 6.

Конструктивные параметры валов

| Вал | Быстроходный | Промежуточный | Тихоходный |

|

Диаметр выходного конца вала d1, мм |

28 | - | 56 |

|

Длина выходного конца вала l1, мм |

34 | - | 71 |

|

Диаметр вала под подшипник d2= d4, мм |

35 | 45 | 65 |

|

Длина вала под подшипник и крышку с уплотнением l2, мм |

50 | 25 | 80 |

|

Диаметр вала под шестерню или колесо d3, мм |

40 | 53 | 75 |

3.4.2. Проверочный расчёт валов. Определение точек приложения нагрузок

Точки приложения реакций подшипников определим из эскизной компоновки редуктора (приложение 1). На валах расположены радиальные подшипники, и, следовательно, расстояние между реакциями опор вала равно l.

l = L – B, (52)

где L – расстояние между внешними сторонами пары подшипников, мм;

В – ширина подшипника, мм.

Определяем из компоновки.

Для быстроходного вала L = 195,75 мм, В =17 мм.

Для промежуточного вала L = 211,75 мм, В =25 мм.

Для тихоходного вала L = 227,75 мм, В =33 мм.

lб = 195,75 – 17 = 178,75 мм

lпр = 211,75 – 25 = 186,75 мм

lт = 227,75 – 33 = 194,75 мм

Расстояние от центра подшипника до центра шестерни или колеса определим из компоновки.

lб1 = 48,25 мм, lб2 = 130,5 мм

lпр1 = 52,25 мм, lпр2 = 65,75 мм, lпр3 = 68,75 мм

lт1 = 122 мм, lт2 = 72,75 мм

Сила давления муфту приложена к торцевой плоскости выходного конца вала на расстоянии lм от точки приложения реакции смежного подшипника.

Быстроходный вал.

lм1 = 75,5 мм

Тихоходный вал.

lм2 = 134,5 мм

Определение реакций в опорах подшипников

Расчетная схема быстроходного вала представлена на рисунке 3.

Вертикальная плоскость.

SМА = 0

![]()

![]() -96,6Н

-96,6Н

Меняем направление реакции.

SМВ = 0

![]()

![]()

![]() - 444,2Н

- 444,2Н

Меняем направление реакции.

Проверка

SY = 0

![]()

![]()

Горизонтальная плоскость.

SМА = 0

![]()

![]()

![]() Н

Н

Меняем направление реакции.

SМВ = 0

![]()

![]()

![]() Н

Н

Меняем направление реакции.

Проверка

SХ = 0

![]()

–536,3 –580,7 + 1456,1 – 339,1=0

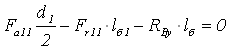

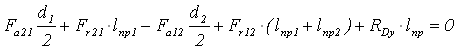

Расчетная схема промежуточного вала представлена на рисунке 4.

Вертикальная плоскость.

SМС = 0

![]()

![]() Н

Н

Меняем направление реакции.

SМD = 0

![]()

![]() Н

Н

Меняем направление реакции.

Проверка

SY = 0

![]()

![]()

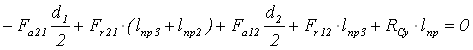

Горизонтальная плоскость.

SМС = 0

![]()

![]()

![]() Н

Н

Меняем направление реакции.

SМD = 0

![]()

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |