| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Проектирование привода электролебёдки (редуктор)

Курсовая работа: Проектирование привода электролебёдки (редуктор)

СОДЕРЖАНИЕ

|

1. Техническое задание 2. Энерго-кинематический расчет привода 3. Расчет редуктора 4. Подбор и проверочный расчет подшипников 5. Смазывание редуктора 6. Конструирование корпуса и деталей редуктора 7. Подбор и проверочный расчет муфт 8. Расчет шпоночных соединений 9. Технический уровень редуктора Вывод Литература |

1. ТЕХНИЧЕСКОЕ ЗАДАНИЕ

Спроектировать привод электролебедки по схеме, представленной на рисунке 1.

Исходные данные для варианта 2:

w Тяговое усилие каната F = 10 кН;

w Скорость каната u = 0,42 м/с;

w Диаметр барабана D = 150 мм;

w Срок службы редуктора L = 5 лет.

2. ЭНЕРГО-КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА. ПОДБОР ЭЛЕКТРОДВИГАТЕЛЯ

2.1. Выбор электродвигателя

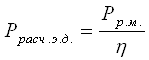

![]() , (1)

, (1)

где h - кпд привода;

hм - кпд муфты, hм.=0,98;

hп.к..- кпд подшипников качения, hп.к.= (0,99 ¸ 0,995);

hз.п.- кпд закрытой передачи, hз.п.= (0,96 ¸ 0,98).

h = 0,992·0,982·0,982=0,904

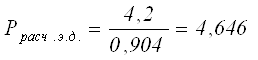

, (2)

, (2)

где Р - расчётная мощность электродвигателя, кВт;

Рр.м. - мощность рабочей машины, кВт.

![]() , (3)

, (3)

где F - тяговое усилие каната, кН;

u - скорость каната, м/с.

![]() кВт

кВт

кВт

кВт

По таблице [4, с.384] выбираем подходящий электродвигатель.

Таблица 1.

Типы двигателей

| Мощность, кВт | Тип двигателя | Номинальная частота, об/мин |

| 5,5 | 4А100L2У3 | 2880 |

| 4А112М4У3 | 1445 | |

| 4А132S6У3 | 965 | |

| 4А132М8У3 | 720 |

2.2. Определение общего передаточного числа привода и его разбивка по ступеням

u=u1·u2 , (4)

где u – общее передаточное число привода;

u1 – передаточное число первой ступени;

u2 – передаточное число второй ступени.

Определим передаточное число привода для всех приемлемых вариантов типа двигателя.

(5)

(5)

где nэ.д. – частота вращения вала электродвигателя, об/мин;

nр.м – частота вращения рабочей машины, об/мин.

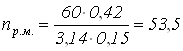

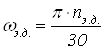

![]() (6)

(6)

об/мин

об/мин

![]()

![]()

![]()

![]()

Из стандартного ряда передаточных чисел первой ступени u1 = 4.

![]()

![]()

![]()

![]()

Из стандартного ряда передаточных чисел второй ступени u2 = 4,5.

2.3. Определение частоты вращения и моментов на валах

(7)

(7)

(8)

(8)

где nт – частота вращения тихоходного вала редуктора, об/мин;

nб – частота вращения промежуточного вала редуктора, об/мин;

![]() об/мин

об/мин

![]() об/мин

об/мин

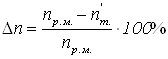

Проверка отклонения частоты вращения рабочей машины от расчетной.

< 5%

(9)

< 5%

(9)

![]()

(10)

(10)

где ωэ.д. – угловая скорость вала электродвигателя, с-1.

![]() с-1

с-1

![]() с-1

с-1

![]() с-1

с-1

P = T·ω, (11)

где Pэл – мощность электродвигателя, Вт;

Tэд – крутящийся момент на валу электродвигателя, Н·м.

![]() Н·м

Н·м

Т1=Тэд·u1 ∙![]() , (12)

, (12)

Т2=Т1·u2 ![]() , (13)

, (13)

где Т1 – крутящийся момент промежуточного вала редуктора, Н·м;

Т2 – крутящийся момент тихоходного вала редуктора, Н·м.

Тп=46·4∙0,99∙0,98∙0,98=174,95 Н·м

Тт=174,95·4,5∙0,99∙0,98∙0,98=748,54 Н·м

Таблица 2.

Параметры привода

| Крутящий момент Т, Н×м | Частота n, об/мин |

Угловая скорость w, с-1 |

Передаточное число u | |

| Двигатель 4А250М6У3 | 46 | 965 | 101 | |

| Редуктор, промежуточной вал | 174,95 | 241,25 | 25,25 | 4 |

| Рабочий тихоходный вал | 748,54 | 53,61 | 5,61 | 4,5 |

Вывод: в данном пункте был произведен энерго-кинематический расчет привода. Выбран асинхронный двигатель. Рассчитаны передаточные числа каждой ступени. Определены крутящие моменты, угловые скорости и частоты вращения на валах ступеней.

3. РАСЧЁТ РЕДУКТОРА

3.1. Расчет первой ступени цилиндрического редуктора

3.1.1. Выбор материала и определение допускаемых напряжений

По таблице 3.2 [4,с.50] выбираем марку стали: 45 термообработка –нормализация. Принимаем твёрдость шестерни НВ1=207, твёрдость колеса НВ2=195.

Допускаемое контактное напряжение:

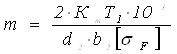

[σн]= (1,8· НВср+67)×КHL , (14)

где [σн]- допускаемое контактное напряжение, Н/мм2;

КHL – коэффициент долговечности, КHL =1;

НВср – твердость детали.

[σн.]1=1,8· 207+67= 439,6 Н/мм2

[σн.]2=1,8· 195+67= 418 Н/мм2

За расчётное допускаемое напряжение принимаем меньшее из двух допускаемых контактных напряжений [σн]=418 Н/мм2.

Допускаемое напряжение изгиба определяется:

[σF]= 1,03· НВ×КFL , (15)

где [σF] - допускаемое напряжение изгиба, Н/мм2;

KFL – коэффициент долговечности, KFL=1;

[σ F]1=1,03·207 = 213,21 Н/мм2

[σ F]2=1,03·195 = 200,85 Н/мм2

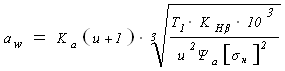

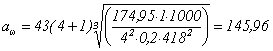

3.1.2. Определение значения межосевого расстояния

, (16)

, (16)

где Kнβ – коэффициент неравномерности нагрузки по длине зуба, Kнβ = 1;

Ka – вспомогательный коэффициент: для косозубых передач Ka=43;

ψa – коэффициент ширины венца колеса, для несимметричных редукторов, ψa=0,2….0,25, принимаем ψa= 0,2;

мм

мм

Полученное значение межосевого расстояния округляем до ближайшего по ГОСТ 6636-69 aω=150 мм.

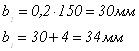

3.1.3. Определение рабочей ширины венца колеса и шестерни

![]() (17)

(17)

![]() (18)

(18)

где ![]() - рабочая ширина венца

шестерни, мм;

- рабочая ширина венца

шестерни, мм;

![]() - рабочая ширина венца

колеса, мм.

- рабочая ширина венца

колеса, мм.

3.1.4. Определение модуля передачи

, (19)

, (19)

где m – модуль передачи, мм;

Кm – вспомогательный коэффициент, для косозубой передачи Кm = 5,8;

d2 – делительный диаметр колеса, мм.

![]() (20)

(20)

![]() мм

мм

![]()

Полученное значение модуля округляет до ближайшего значения из стандартного ряда по ГОСТ 9563-60 m = 1,5 мм.

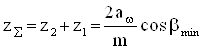

3.1.5. Определение суммарного числа зубьев и угла наклона зуба

, (21)

, (21)

Принимаем минимальный угол наклона зуба βmin равным 10°.

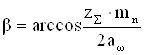

(22)

(22)

где zΣ – суммарное число зубьев;

z1,z2 – числа зубьев шестерни и колеса;

β – действительное значение угла наклона зуба.

![]()

![]()

3.1.6. Определение числа зубьев шестерни и колеса

(23)

(23)

![]()

z2=196 – 39= 157

3.1.7. Определение фактического значения передаточного числа.

Проверка передачи по передаточному числу

(24)

(24)

Δu=(|uт-u|/uт)·100% <4% , (25)

где u – фактическое значение передаточного числа редуктора;

uт – теоретическое значение передаточного числа взятого из стандартного ряда редукторов, uт=4;

Du – отклонение фактического значения передаточного числа редуктора от заданного, %.

![]()

Du=(|4,03-4|)/4·100%=0,75% <4%

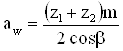

3.1.8. Определение фактического межосевого расстояния.

(26)

(26)

![]() мм

мм

3.1.9. Определение геометрических параметров колеса и шестерни

Делительные диаметры

d1=m×z1/cosb, (27)

d2=m×z2/cosb,

где d1 – диаметр шестерни, мм;

d2 – диаметр колеса, мм.

d1=1,5×39/cos11,48°=59,7 мм

d2=1,5×157/cos11,48°=240,3 мм.

Диаметры вершин зубьев

da1=d1+2×m, (28)

da2=d2+2×m,

где da1 – диаметр вершины зуба шестерни, мм;

da2 – диаметр вершины зуба колеса, мм.

da1=59,7+2×1,5= 62,7 мм

da2=240,3+2×1,5= 243,3 мм

Диаметры впадин зубьев

df1= d1-2,5×m, (29)

df2= d2-2,5×m,

где df1 – диаметр впадины зуба шестерни, мм;

df2 – диаметр впадины зуба шестерни, мм.

df1=59,7 – 2,5×1,5= 55,95мм

df2=240,3 – 2,5×1,5= 236,55 мм

3.1.10. Проверка зубьев шестерни и колеса на контактную выносливость

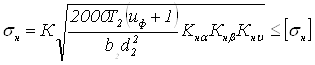

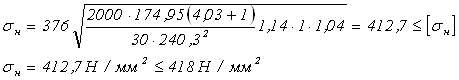

, (30)

, (30)

где К – вспомогательный коэффициент, для косозубых передач К=376 [4,с.61]

Кнα – коэффициент учитывающий распределение нагрузки между зубьями, по графику [4,с.63] находим Кнα = 1,14;

Kнυ – коэффициент, учитывающий динамическую нагрузку, определим по таблице 4.3. [4,с.62] Kнυ = 1,04;

Колесо и шестерня проходят проверку на контактную выносливость.

3.1.11. Проверка зубьев шестерни и колеса на выносливость при изгибе.

sF2=YF2×Yb× KFb×KFn×2×Т2/(d2b2×m)£[sF]2, (31)

sF1=sF2(Y F1/YF2) £[sF]1, (32)

где sF1,2 – фактические напряжения изгиба для шестерни и колеса, Н/мм2;

YF1,2 – коэффициенты формы зуба для колеса и шестерни, определяются в зависимости от эквивалентного числа зубьев (zv1=z1/cos3b1 ; zv2=z2/cos3b2), и коэффициента смещения равный 0, и определяется по графику;

Yb - коэффициент, учитывающий наклон зуба;

KFb - коэффициент неравномерности нагрузки по длине зуба,

KFb =1;

KFn - коэффициент, учитывающий динамическую нагрузку, KFn=1,11.

Значение YF1,2 определяем по таблице 4.4 [4,с.64] в зависимости от эквивалентного числа зубьев, zv1,2= z1,2/cos3β.

zv2=157/cos311,48°= 166,8

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |