| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Проектирование привода электролебёдки (редуктор)

YF2=3,62

zv1=39/cos311,48°= 41,44

YF1=3,69

Yb=1-β0/140 (33)

Yb=1-11,48°/140=0,918

sF2=2×174950×3,62×1×0,918×1,11/(240,3×30×1,5) = 119,4 МПа

sF2= 119,4£200,85 Н/мм2

sF1=119,4(3,69/3,62) = 121,7 £[sF]2

sF1= 121,7 £ 213,21Н/мм2

Колесо и шестерня проходят проверку на изгиб.

Таблица 3.

Параметры первой ступени косозубой передачи

| Шестерня | Колесо | |

| Материал | Сталь 45 | Сталь 45 |

| Твердость НВ | 207 | 195 |

| Допускаемое контактное напряжение [σн], Н/мм2 | 439,6 | 418 |

| Допускаемое напряжение на изгиб [σF], Н/мм2 | 213,21 | 200,85 |

| Ширина венца b, мм | 34 | 30 |

| Делительный диаметр d, мм | 59,7 | 240,3 |

|

Диаметр впадин df, мм |

55,95 | 236,55 |

|

Диаметр вершин dа, мм |

62,7 | 243,3 |

| Число зубьев z | 39 | 157 |

|

Контактное напряжение σн, Н/мм2 |

412,7 | |

|

Напряжение на изгиб σF, Н/мм2 |

121,7 | 119,4 |

|

Межосевое расстояние аw, мм |

150 | |

| Угол наклона зубьев b, ° | 11,48 | |

|

Фактическое передаточное число редуктора uф |

4,03 | |

| Модуль передачи m | 1,5 | |

3.2. Расчет второй ступени цилиндрического редуктора

3.2.1. Выбор материала и определение допускаемых напряжений

По таблице 3.2 [4,с.50] выбираем марку стали: 45 термообработка –нормализация. Принимаем твёрдость шестерни НВ1=207, твёрдость колеса НВ2=195.

Допускаемое контактное напряжение:

[σн.]1=1,8· 207+67= 439,6 Н/мм2

[σн.]2=1,8· 195+67= 418 Н/мм2

За расчётное допускаемое напряжение принимаем меньшее из двух допускаемых контактных напряжений [σн]=418 Н/мм2.

Допускаемое напряжение изгиба определяется:

[σ F]1=1,03·207 = 213,21 Н/мм2

[σ F]2=1,03·195 = 200,85 Н/мм2

3.2.2. Определение значения межосевого расстояния

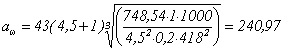

мм

мм

Полученное значение межосевого расстояния округляем до ближайшего по ГОСТ 6636-69 aω=240 мм.

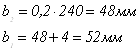

3.2.3. Определение рабочей ширины венца колеса и шестерни

3.2.4. Определение модуля передачи

![]() мм

мм

![]()

Полученное значение модуля округляет до ближайшего значения из стандартного ряда по ГОСТ 9563-60 m = 2,5 мм.

3.2.5. Определение суммарного числа зубьев и угла наклона зуба

![]()

![]()

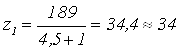

3.2.6. Определение числа зубьев шестерни и колеса

z2=189 – 34= 155

3.2.7. Определение фактического значения передаточного числа. Проверка передачи по передаточному числу

![]()

Du=(|4,56-4,5|)/4,5·100%=1,33% <4%

3.2.8. Определение фактического межосевого расстояния.

![]() мм

мм

3.2.9. Определение геометрических параметров колеса и шестерни

Делительные диаметры

d1=2,5×34/cos10,14°=86,4 мм

d2=2,5×155/cos10,14°=393,6 мм.

Диаметры вершин зубьев

da1=86,4+2×2,5= 91,4 мм

da2=393,6+2×2,5= 398,6 мм

Диаметры впадин зубьев

df1=86,4 – 2,5×2,5= 80,15мм

df2=393,6 – 2,5×2,5= 387,35 мм

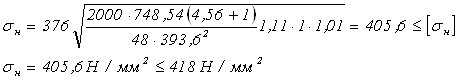

3.2.10. Проверка зубьев шестерни и колеса на контактную выносливость

Кнα – коэффициент учитывающий распределение нагрузки между зубьями, по графику [4,с.63] находим Кнα = 1,11;

Kнυ – коэффициент, учитывающий динамическую нагрузку, определим по таблице 4.3. [4,с.62] Kнυ = 1,01;

Колесо и шестерня проходят проверку на контактную выносливость.

3.2.11. Проверка зубьев шестерни и колеса на выносливость при изгибе.

KFn - коэффициент, учитывающий динамическую нагрузку, KFn=1,04.

Значение YF1,2 определяем по таблице 4.4 [4,с.64] в зависимости от эквивалентного числа зубьев, zv1,2= z1,2/cos3β.

zv2=155/cos310,14°= 162,5

YF2=3,62

zv1=34/cos310,14°= 35,6

YF1=3,75

Yb=1-10,14°/140=0,928

sF2=2×748540×3,62×1×0,928×1,04/(393,6×48×2,5) = 110,7 МПа

sF2= 110,7£200,85 Н/мм2

sF1=110,7(3,75/3,62) = 114,7 £[sF]2

sF1= 114,7 £ 213,21Н/мм2

Колесо и шестерня проходят проверку на изгиб.

Таблица 4.

Параметры первой ступени косозубой передачи

| Шестерня | Колесо | |

| Материал | Сталь 45 | Сталь 45 |

| Твердость НВ | 207 | 195 |

| Допускаемое контактное напряжение [σн], Н/мм2 | 439,6 | 418 |

| Допускаемое напряжение на изгиб [σF], Н/мм2 | 213,21 | 200,85 |

| Ширина венца b, мм | 52 | 48 |

| Делительный диаметр d, мм | 86,4 | 393,6 |

|

Диаметр впадин df, мм |

80,15 | 387,35 |

|

Диаметр вершин dа, мм |

91,4 | 398,6 |

| Число зубьев z | 34 | 155 |

|

Контактное напряжение σн, Н/мм2 |

405,6 | |

|

Напряжение на изгиб σF, Н/мм2 |

114,7 | 110,7 |

|

Межосевое расстояние аw, мм |

240 | |

| Угол наклона зубьев b, ° | 10,14 | |

|

Фактическое передаточное число редуктора uф |

4,56 | |

| Модуль передачи m | 2,5 | |

ИНТЕРЕСНОЕ

© 2009 Все права защищены. |