| |

МЕНЮ

- Главная

- Языкознание филология

- Финансовые науки

- Управленческие науки

- Товароведение

- Технология

- Теплотехника

- Теория организации

- Теория государства и права

- Таможенная система

- Схемотехника

- Строительство

- Страхование

- Статистика

- Религия и мифология

- Психология и педагогика

- Промышленность производство

- Медицинские науки

- Медицина

- Краеведение и этнография

- Компьютерные науки

- История

- Искусство и культура

- Информатика

- Инвестиции

- Издательское дело и полиграфия

- Зоология

- Журналистика

- Естествознание

- Деньги и кредит

- Делопроизводство

- Гражданское право и процесс

- Государство и право

- Геополитика

- Геология

- Геодезия

- География

- Военная кафедра

- Ветеринария

- Валютные отношения

- Бухгалтерский учет и аудит

- Ботаника и сельское хоз-во

- Биржевое дело

- Биология и химия

- Биология

- Безопасность жизнедеятельности

- Банковское дело

- Астрономия

- Астрология

- Архитектура

- Арбитражный процесс

- Административное право

- Авиация и космонавтика

- Карта сайта

Курсовая работа: Проектирование привода пресс-автомата с плавающим ползуном

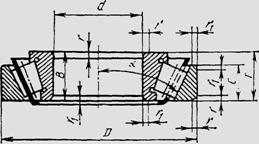

Характеристики подшипника качения № 7308 взяты из справочника [4].

Рисунок 14. Схема конического подшипника качения.

Формула для определения диаметра делительной окружности колеса d1 имеет вид:

d1=![]() z2 , (15)

z2 , (15)

где m – нормальный модуль зубчатого зацепления;

β – угол наклона линии зуба;

z2 – число зубьев колеса;

d1=1,5·100/cos16˚15΄37˝=150/0,96=156,25 (мм);

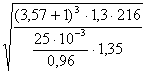

Окружную силу определим по формуле:

Ft=2·М∑max/d1, (16)

где М∑max – максимальный момент на тихоходном валу;

dк=d1 – диаметр начальной окружности;

Ft=2·216/156,25·10-3=432/156,25·10-3=2764,8 Н .

Осевую составляющую Fa определим по формуле:

Fa=Ft·tgβ , (17)

Fa=2764,8·tg16˚15΄37˝=805,87 Н.

Радиальную силу определим по формуле:

Fr=(Ft·tgαw)/cosβ , (18)

где αw – угол зацепления косозубой передачи в нормальном сечении (αw≈20˚);

Fr=![]() =1048,032 Н .

=1048,032 Н .

РАСЧЁТ ТИХОХОДНОГО ВАЛА НА ПРОЧНОСТЬ

Расчёт состоит из нескольких этапов:

1. формирование расчётной схемы вала;

2. расчёт вала на статическую прочность;

3. проектировочный расчёт шпоночного или шлицевого соединения;

4. расчёт вала на выносливость.

Валы в редукторах выполняют ступенчатыми, т.к. это обеспечивает удобный монтаж, надёжную фиксацию подшипников и зубчатых колёс.

Расчёт проводится для тихоходного вала, как наиболее нагруженного.

ФОРМИРОВАНИЕ РАСЧЁТНОЙ СХЕМЫ ВАЛА

Будем считать, что сила, действующая со стороны ролика, на беговую дорожку внутреннего кольца подшипника, приложена в геометрическом центре конического ролика.

Будем полагать, что геометрический центр ролика определяется в осевом направлении размером С/2 и лежит на окружности диаметром

dср=![]() =

=![]() =65 (мм).

=65 (мм).

В качестве прототипа был взят чертёж тихоходного вала мотор-редуктора МЦ-80 (Лист 38) из каталога [3].

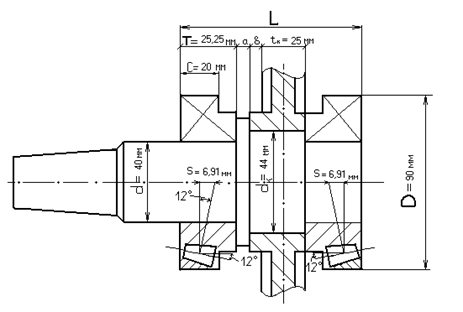

Формирование расчётной схемы тихоходного вала показано на Рисунке 16.

При установке радиально-упорных конических подшипников враспор наблюдается смещение опор на расчётной схеме внутрь относительно тел качения на величину 1.

Определим S – смещение опоры относительно середины наружного кольца подшипника:

S=![]() =

=![]() =

=![]() ·tg12˚=6,91 (мм).

·tg12˚=6,91 (мм).

Определим L=2T+tk+a+b , - расстояние между внешними торцами подшипников,

где T – габаритная ширина подшипника;

tk – ширина венца зубчатого колеса;

a – ширина упорного буртика;

b – размер ступенчатой части колеса.

Формирование расчётной схемы вала.

Размеры a и b получены масштабированием сборочного чертежа мотор-редуктора МЦ-80 – [3] и исходя из рекомендаций по выбору данных размеров.

a=6 , b=8

Тогда получим:

L=2·25,25+25+6+8=89,5 (мм).

Определим расчётную длину вала lрас по формуле:

lрас=L-2·(![]() +1)=89,5-2·(

+1)=89,5-2·(![]() )=67,5 (мм);

)=67,5 (мм);

где с – ширина наружного кольца подшипника.

Найдём длину lk2, которая определяет положение срединной плоскости колеса:

lk2=(Т+tk/2)-(![]() +1)=(25,25+25/2)-(

+1)=(25,25+25/2)-(![]() )=26,75 (мм).

)=26,75 (мм).

Зная lk2 , определим размер lk1:

lk1=lрас-lk2=67,5-26,75=40,75 (мм).

РАСЧЁТ ВАЛА НА СТАТИЧЕСКУЮ ПРОЧНОСТЬ

Заменим шарнирные опоры силами реакции, а силы, действующие в зубчатом зацеплении, приведём к оси вала:

Ma=Fa·dw/2=Ft·tgβ·dw/2=(2·М∑max/dw)·tgβ·dw/2=М∑max·tgβ=216·0,292=62,96(Н·м);

Mt=Ft·dw/2=(2·М∑max/dw)·dw/2=М∑max=216 (Н·м);

Разложим реакции опор Ra и Rc на составляющие по осям, и найдём их.

1. Составляющие по оси X:

∑Mcy=-xa·lрас+Ft·lk2=0;

xa=( Ft·lk2)/lрас=(2764,8·26,75·10-3)/67,5·10-3=1095,68 Н;

∑May= xc·lрас-Ft·lk1=0;

xc=( Ft·lk1)/lрас=(2764,8·40,75·10-3)/67,5·10-3=1669,12 Н;

2. Составляющие по оси Y:

∑Mcx=-ya·lрас+Ma+Fr·lk2=0;

ya=(Ma+Fr·lk2)/lрас=(62,96+1048,032·26,75·10-3)/67,5·10-3=1348,07 Н;

∑Max=yc·lрас+Ma-Fr·lk1=0;

yc=(-Ma+Fr·lk1)/lрас=(-62,96+1048,032·40,75·10-3)/67,5·10-3=-300,04 Н;

3. Составляющие по оси Z:

∑Fz=Fa-zc=0; zc=Fa=805,87 Н.

Допущения:

1) пренебрежём влиянием на прочность касательных напряжений от поперечной силы.

2) не учитываем циклический характер нагружения вала, а также влияние на прочность конструктивных (концентрация напряжения) и технологических факторов.

Расчётная схема вала показана на Рисунке 17.

По эпюрам внутренних силовых факторов видно, что опасным сечением является сечение B (под срединной плоскостью колеса (слева)).

В точке Е реализуется плоское упрощенное напряжённое состояние. Для определения эквивалентного напряжения в точке Е воспользуемся третьей теорией прочности.

Запишем условие прочности:

σЕэкв=[σ], для стали 40Х [σ]=80 МПа; (*)

σІІІэкв=σ1-σ3=((σ/2)+√(σ/2)2+τ2)-((σ/2)-√(σ/2)2+τ2)=√σ2+4τ2 .

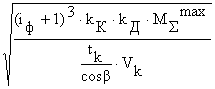

Для нашего случая воспользуемся частной формулой для определения σэкв:

σЕэкв=![]() ·√M2изг+M2∑max .

·√M2изг+M2∑max .

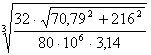

Подставим данное выражение для σЕэкв в условие прочности и выразим параметр d:

![]() ·√M2изг+M2∑max ≤[σ];

·√M2изг+M2∑max ≤[σ];

d3≥(32·√M2изг+M2∑max)/[σ]·π; d≥ √(32·√M2изг+M2∑max)/[σ]·π ;

[d]= =

=![]() =3,07·10-2 (м) = 30,7

(мм).

=3,07·10-2 (м) = 30,7

(мм).

По ГОСТ 6636-69 «Нормальные линейные размеры» выбираем размер [d]ГОСТ=31 мм.

Тогда d=max(dкат ;[d]ГОСТ)=max(0,044 ; 0,031)=0,044 (м) =44 (мм).

ПРОЕКТИРОВОЧНЫЙ РАСЧЁТ ШПОНОЧНОГО СОЕДИНЕНИЯ

Таблица 7. Размеры шпонки по ГОСТ 23360-78.

|

Диаметр вала d, мм |

Ширина шпонки b, мм |

Высота шпонки h, мм |

Глубина паза вала t1, мм |

| 44 | 12 | 8 | 5,0 |

Расчёт шпоночного соединения проводим по напряжениям смятия σсм:

σсм ≤ [σсм] (19)

Для стали 45, из которой чаще всего изготавливают шпонки [σсм]=180 МПа, но так как характер нагрузки – сильные толчки, то это напряжение необходимо понизить на 35%. В результате получим [σсм]=117 МПа.

σсм = Nсм/Sсм ,

где Nсм – сила смятия; Sсм – площадь смятия.

Sсм=(h-t1)·lраб , lраб=l-b , Sсм=(h-t1)·(l-b).

Nсм определим из условия равновесия:

∑Mz=M∑max-Nсм·d/2=0 , Nсм=2· M∑max/d .

Подставим полученные выражения для Sсм и Nсм в условие прочности (19):

2· M∑max/d·(h-t1)·(l-b) ≤ [σсм] . (20)

Из полученного равенства (20) выразим l:

l ≥ (2· M∑max/[σсм]·d·(h-t1))+b;

[l]=![]() =0,04 (м) = 40 (мм).

=0,04 (м) = 40 (мм).

Т.к. длина шпонки [l]=40 (мм) получилась больше, чем длина ступицы Lст=33 (мм) (Lст=tk+b=25+8=33 (мм)), то одна шпонка не удовлетворяет условию прочности. Исходя из этого, необходимо поставить две диаметрально расположенные шпонки. В этом случае длина шпонки будет определяться неравенством:

l ≥ (M∑max/[σсм]·d·(h-t1))+b;

[l]=![]() =0,026 (м) = 26 (мм).

=0,026 (м) = 26 (мм).

Согласно ГОСТ 23360-78 длину шпонки выбираем l=28 (мм).

Lст-l =33-28=5 (мм),

что удовлетворяет условию выбора шпонок: Lст-l =5…15 (мм).

По результатам проектировочного расчёта шпоночного соединения назначим две диаметрально расположенные шпонки 12×8×28 по ГОСТ 23360-78.

РАСЧЁТ ВАЛА НА ВЫНОСЛИВОСТЬ

Все расчётные зависимости и значения коэффициентов взяты из учебника [5].

Проверочный расчёт вала на выносливость выполним с учётом формы циклов нормального и касательного напряжений, конструктивных и технологических факторов. Проверочный расчёт заключается в определении расчётного фактического коэффициента запаса прочности и сравнении его со значением нормативного коэффициента.

n ≥ [n] ,

где [n]=2,5 – значение нормативного коэффициента запаса прочности.

Значение n найдём по формуле:

n= , (21)

, (21)

где nσ – фактический коэффициент запаса прочности по нормальным напряжениям;

nτ – фактический коэффициент запаса прочности по касательным напряжениям.

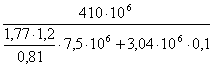

Величину nσ определим по формуле:

nσ=σ-1/[(kσ·β·σa/εσ)+σm·ψσ] , (22)

где σ-1=410 МПа для стали 40Х (термообработка улучшение) – предел выносливости стали при симметричном изгибе;

kσ=1,77 – (для канавки, полученной пальцевой фрезой) – эффективный коэффициент концентрации нормальных напряжений при изгибе;

β=1,2 – коэффициент, отражающий влияние качества обработки поверхности вала (вид обработки – точение);

εσ=0,81 – коэффициент масштабного фактора (соответствует диаметру вала равному 44 мм);

ψσ=0,1 – коэффициент, отражающий влияние асимметрии цикла на усталостную прочность;

σa – амплитуда цикла нормальных напряжений при изгибе;

σm – среднее напряжение цикла при изгибе.

При определении параметров цикла (σm и σa) будем использовать следующие допущения:

1) максимальные и минимальные напряжения реализуются в одной и той же опасной точке, положение которой было определено ранее (пункт 7.2);

2) будем считать, что изгибающий момент в сечении изменяется пропорционально крутящему моменту.

Значения σa вычисляется по формуле:

σa=(σmax-σmin)/2 .

Значения σm вычисляется по формуле:

σm=(σmax+σmin)/2 .

Найдём величину σmax по формуле:

σmax =Mmaxизг / Wx ,

где Mmaxизг=70,79 Н·м;

Wx=0,1·d3-b·t1·(d-t1)2/d –

момент сопротивления сечения вала с двумя шпоночными канавками.

Wx=0,1·(44·10-3)3 -

![]() =6,44·10-6 (м3);

=6,44·10-6 (м3);

σmax =![]() =11·106 (Па).

=11·106 (Па).

Из графика зависимости нормальных напряжений от угла поворота вала (Рисунок 21) видно, что минимальные нормальные напряжения σmin действуют, когда вал находится в 9 положении.

Схема к определению нормальных напряжений и график зависимости нормальных напряжений от угла поворота вала.

Величину σmin вычислим по формуле:

|σmin|=|M∑(9)/M∑max|·σmax·|y(9)/ymax|=![]() ·11·106·sin90˚=1,012·106 (Па).

·11·106·sin90˚=1,012·106 (Па).

В результате расчётов получим, что

σmax= σ3=11 МПа и σmin= σ9=-1,012 МПа.

σа=(σmax -σmin)/2=![]() =6,006

МПа;

=6,006

МПа;

σm=(σmax +σmin)/2=![]() =4,994

МПа.

=4,994

МПа.

Определим значение коэффициента запаса прочности по нормальным напряжениям nσ по формуле (22):

nσ= =20,53.

=20,53.

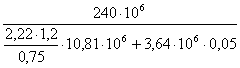

Значение nτ определяется по формуле:

nτ= τ-1/[(kτ·β·τa/ετ)+τm·ψτ] , (23)

где τ-1=240 МПа для стали 40Х – предел выносливости стали при симметричном кручении; kτ=2,22 – эффективный коэффициент концентрации напряжений при кручении;

β=1,2 – коэффициент, отражающий влияние качества обработки поверхности вала;

ετ=0,75 – коэффициент масштабного фактора;

ψτ=0,05 – коэффициент, отражающий влияние асимметрии цикла на усталостную прочность вала;

τa – амплитуда цикла касательных напряжений при кручении;

τm – среднее напряжение цикла при кручении.

Закон распределения касательных напряжений τ(φ) совпадает с законом изменения суммарного момента M∑(φ).

Вычислим значение τmax по формуле:

τmax =M∑max / Wx ,

где M∑max=216 Н·м;

Wx=0,2·d3-b·t1·(d-t1)2/d=0,2·(44·10-3)3 -

![]() =

=

=14,96·10-6 (м3);

τmax =![]() =14,44·106 (Па).

=14,44·106 (Па).

Аналогично вычислим τmin:

τmin=M∑min / Wx=![]() =

-7,17·106 (Па).

=

-7,17·106 (Па).![]()

Зная τmax и τmin, определим значения τa и τm:

τa=(τmax -τmin)/2=![]() =10,81·106

(Па);

=10,81·106

(Па);

τm=(τmax +τmin)/2=![]() =3,64·106

(Па).

=3,64·106

(Па).

График зависимости касательных напряжений от угла поворота вала.

Вычислим коэффициент запаса прочности nτ по формуле (23):

nτ= =6,221.

=6,221.

Найдём значение расчётного коэффициента запаса прочности по формуле (21):

n=![]() =5,95.

=5,95.

Расчётное значение фактического коэффициента запаса прочности получилось больше значения нормативного коэффициента запаса прочности: n ≥ [n], 5,95 > 2,5 - это удовлетворяет расчёту вала на выносливость.

ПРОВЕРОЧНЫЙ РАСЧЁТ ЗУБЧАТОЙ ПАРЫ НА ПРОЧНОСТЬ

Все используемые в этом разделе формулы и расчётные зависимости взяты из конспекта лекций [2].

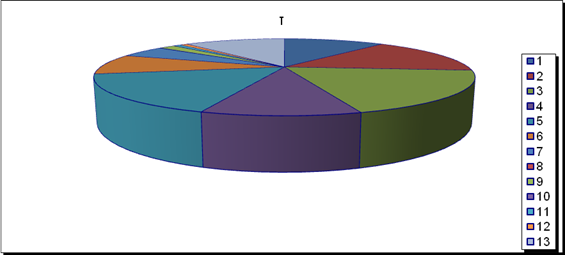

ОПРЕДЕЛЕНИЕ РЕСУРСА ПЕРЕДАЧИ

Ресурс передачи вычислим по формуле:

Lп=365·Г·Кг·8·C·Кс ,

где Г=7 – количество лет службы передачи;

Кг=![]() =

=![]() =0,658 –

=0,658 –

коэффициент годового использования;

С=2 – количество смен;

8 – продолжительность рабочей смены в часах;

Кс=![]() =

=![]() =0,875 –

=0,875 –

коэффициент сменного использования.

В результате получим:

Lп=365·7·0,658·2·8·0,875=23536,66 (часов).

Шестерню изготавливают более твёрдой (твёрдость поверхности зубьев определяется термообработкой), т.к. число её зубьев меньше, чем у колеса, поэтому она совершает большее число оборотов и испытывает большее число циклов нагружения.

Следовательно, для равномерного изнашивания зубъев передачи твёрдость материала шестерни должна быть выше твёрдости материала колеса на 3…5 единиц по шкале Раквелла.

Характеристики материала колеса и шестерни приведены в Таблице 8.

Таблица 8. Характеристики материала зубчатой пары

|

Элемент зубчатого зацепления |

марка стали |

твёрдость HRC |

технология упрочнения |

| колесо | 40Х | 50 | поверхностная закалка |

| шестерня | 40Х | 54 | поверхностная закалка |

РАСЧЁТ ПОВЕРХНОСТИ ЗУБА КОЛЕСА НА ПРОЧНОСТЬ ПО КОНТАКТНЫМ НАПРЯЖЕНИЯМ

Расчёт проводим для колеса, как наиболее слабого элемента зацепления.

Запишем условие прочности:

σн ≤ [σн] ,

где σн – действующее напряжение при циклическом контактном воздействии;

[σн] – допускаемое контактное напряжение.

Значение допускаемого контактного напряжения [σн] определяется по формуле:

[σн]=(σно·kHL)/[kH] , (24)

где σно – предел контактной выносливости при базовом числе циклов нагружения (зависит от материала и термообработки);

σно=17·HRC+200=17·50+200=1050 МПа;

kHL – коэффициент долговечности;

kHL=![]() ,

,

где NHO=4·106 – базовое число циклов нагружения (взято из конспекта лекций [2]).

NHE=60·c· n1·Lп , - число циклов за весь период эксплуатации;

где c=1 – число вхождений зуба в зацепление за один оборот;

NHE=60·140·23536,66=197,71·106 ;

kHL= =0,522 ,

=0,522 ,

т.к. у нас термообработка поверхности зубьев - поверхностная закалка, то 1 ≤ kHL ≤ 1,8 и, следовательно, берём kHL=1.

[kH]=1,25 – коэффициент безопасности (выбирается в зависимости от вида термохимической обработки зубьев: поверхностная закалка).

Вычислим значение [σн] по формуле (24):

[σн]=![]() ·1=840·106 Па.

·1=840·106 Па.

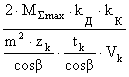

Значение σн вычислим по формуле:

σн= ·

· , (25)

, (25)

где α=340000 Н·м2 – вспомогательный коэффициент, который зависит от материала колеса и шестерни (сталь – сталь);

kД – коэффициент динамичности, отражающий неравномерность работы зубчатой передачи (зависит от скорости и точности передачи);

kК – коэффициент концентрации, отражающий неравномерность распределения напряжений по длине линии контакта;

kД ·kК =1,3 ;

Vк=1,35 – коэффициент, отражающий повышенную нагрузочную способность косозубых и шевронных колёс;

aw=100·10-3 м – межосевое расстояние;

iф=3,57 – передаточное число редуктора;

tk=25·10-3 м – ширина венца зубчатого колеса;

β=16˚15΄37˝ - угол наклона линии зуба;

M∑max=216 (Н·м) – максимальный суммарный момент.

Следовательно, σн по формуле (25) получится:

σн=![]() ·

· =831,54·106 Па.

=831,54·106 Па.

Как видно из расчёта, условие прочности по контактным напряжениям выполняется: 831,54•106 < 840·106. Следовательно, вид термохимической обработки зубьев выбран верно.

РАСЧЁТ ЗУБЬЕВ НА ПРОЧНОСТЬ ПРИ ПЕРЕМЕННОМ ИЗГИБЕ

Запишем условие прочности:

σF ≤ [σF] ,

где σF - действующее напряжение при переменном изгибе;

[σF] – допускаемое напряжение при переменном изгибе.

Значение [σF] определим по формуле:

[σF]=![]() ·kFL , (26)

·kFL , (26)

где σ-1F = 700 МПа – предел выносливости материала при симметричном изгибе; [kF]=1,75 – коэффициент безопасности (зависит от технологии изготовления зубчатого колеса: заготовка получается штамповкой); kFL – коэффициент долговечности;

kFL= ,

,

где NFO=4·106 – базовое число циклов нагружения (взято из конспекта лекций [2]);

NFЕ = NHE =197,71·106 – число нагружений зуба колеса за весь срок службы передачи;

m=9, т.к. HB>350.

kFL= =0,648.

=0,648.

Т.к. 1 ≤ kFL ≤ 1,63 ,то принимаем kFL = 1.

Вычислим значение [σF] по формуле (26):

[σF]=![]() ·1=400·106

Па.

·1=400·106

Па.

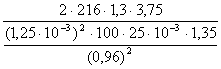

Величину σF определим по формуле:

σF = ·YF , (27)

·YF , (27)

где M∑max=216 (Н·м) – максимальный суммарный момент;

kД ·kК =1,3 , где kК – коэффициент концентрации, kД – коэффициент динамичности;

m=1,25·10-3 м – нормальный модуль зубчатого зацепления;

tk=25·10-3 м – ширина венца зубчатого колеса;

β=16˚15΄37˝ - угол наклона линии зуба;

zk = z2 = 100 - число зубьев колеса;

Vк=1,35 – коэффициент формы зуба.

YF выбираем по эквивалентному числу зубьев zv, где

zv=![]() =

=![]() =113.

=113.

Соответственно YF = 3,75.

Найдём величину σF по формуле (27):

σF =  =

=![]() =368,05 МПа.

=368,05 МПа.

Получили, что 368,05 МПа < 400 МПа , а это удовлетворяет условию σF ≤ [σF].

ЗАКЛЮЧЕНИЕ

По заданным геометрическим, весовым и эксплуатационным параметрам был выполнен синтез плоского рычажного механизма с одной степенью свободы, в результате которого были найдены размеры звеньев механизма и межопорные расстояния.

Был произведен кинематический анализ механизма, основанный на построении ряда последовательных положений звеньев механизма и соответствующих им планов скоростей, в результате которого были определены относительные линейные скорости характерных точек и относительные угловые скорости звеньев.

Далее был проведен силовой анализ механизма. С целью его упрощения были заменены все звенья и усилия эквивалентной с точки зрения нагруженности привода динамической моделью. На основе динамического анализа были определены составляющие момента движущих сил (Мдв), предназначенные для преодоления сил статистического сопротивления – статический момент (Мст), и динамического сопротивления – динамический момент (Мдин). При определении суммарного момента движущих сил (М∑) были учтены потери на трение (КПД механизма равен 68%).

На основе расчетного момента Мрасч (Мрасч=k1·k2·Мн=222,32 Н·м, где величина Мн – есть среднеинтегральное значение функции М∑(φ), К1 – коэффициент, отражающий повышенную частоту вращения быстроходного вала редуктора, К2 – коэффициент, отражающий влияние характера нагрузки) был выбран цилиндрический одноступенчатый мотор-редуктор МЦ-100 с максимальным крутящим моментом на выходном валу Т=230 Н·м передаточным числом i=3,57 и коническими радиальноупорными подшипниками №7308 на тихоходном валу, установленными враспор.

Для тихоходного вала редуктора, который выполнен из стали 40Х (термическая обработка – улучшение), в результате проектировочного расчёта на статическую прочность был определён диаметр вала (d=44 мм) в опасном сечении – под срединной плоскостью зубчатого колеса. По результатам проектировочного расчёта на прочность при смятии для соединения «вал – колесо» были выбраны две диаметрально расположенные призматические шпонки 12×8×28 со скруглёнными краями по ГОСТ 23360-78.

Далее был произведён проверочный расчёт вала на выносливость с учётом конструктивных и технологических факторов, а также форм циклов нормальных и касательных напряжений, в результате которого было установлено, что вал удовлетворяет условию усталостной прочности, т.к. значение фактического коэффициента запаса прочности n=5,95 больше, чем значение нормативного коэффициента [n]=2,5.

Проверочный расчёт зубчатой пары на прочность (в качестве материала колеса и шестерни была выбрана сталь 40Х с поверхностной закалкой рабочей поверхности зубьев) по контактным и изгибающим напряжениям подтвердил работоспособность зубчатой пары (действующее контактное напряжение σн примерно равно допускаемому напряжению [σн], действующее напряжение при переменном изгибе σF примерно равно допускаемому напряжению [σF]).

Следовательно, можно сказать, что спроектированный привод пресс-автомата удовлетворяет всем условиям работоспособности, рассмотренным в расчётно-пояснительной записке.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Порошин В.Б., Худяков А.В. Проектирование привода механического оборудования. : Учебное пособие по курсовому проектированию – Челябинск: ЮУрГУ, 1997 – 38с.

2. Порошин В.Б., Ребяков Ю.Н., Деккер В.В. Конспект лекций по прикладной механике. – Челябинск: ЮУрГУ, 2003. – 210 с. (На правах рукописи).

3. Анфимов М.И. Редукторы. Конструкции и их расчёт. : Альбом. – М.: Машиностроение, 1993 – 464с.

4. Перель Л.Я. Подшипники качения: Расчёт, проектирование и обслуживание опор: Справочник. – М.: Машиностроение, 1983. – 543с.

5. Иосилевич Г.Б., Лебедев П.А., Стреляев В.С. Прикладная механика. – М.: Машиностроение, 1985. -576с.

6. Гузенков П.Г. Детали машин: учебное пособие для втузов – М. : 1982. – 351с.